热连轧机下标高调整装置的优化改进

2021-08-19张国良

张国良

(泰尔重工股份有限公司,安徽 马鞍山 243000)

0 前言

1 阶梯垫组式下标高调整装置

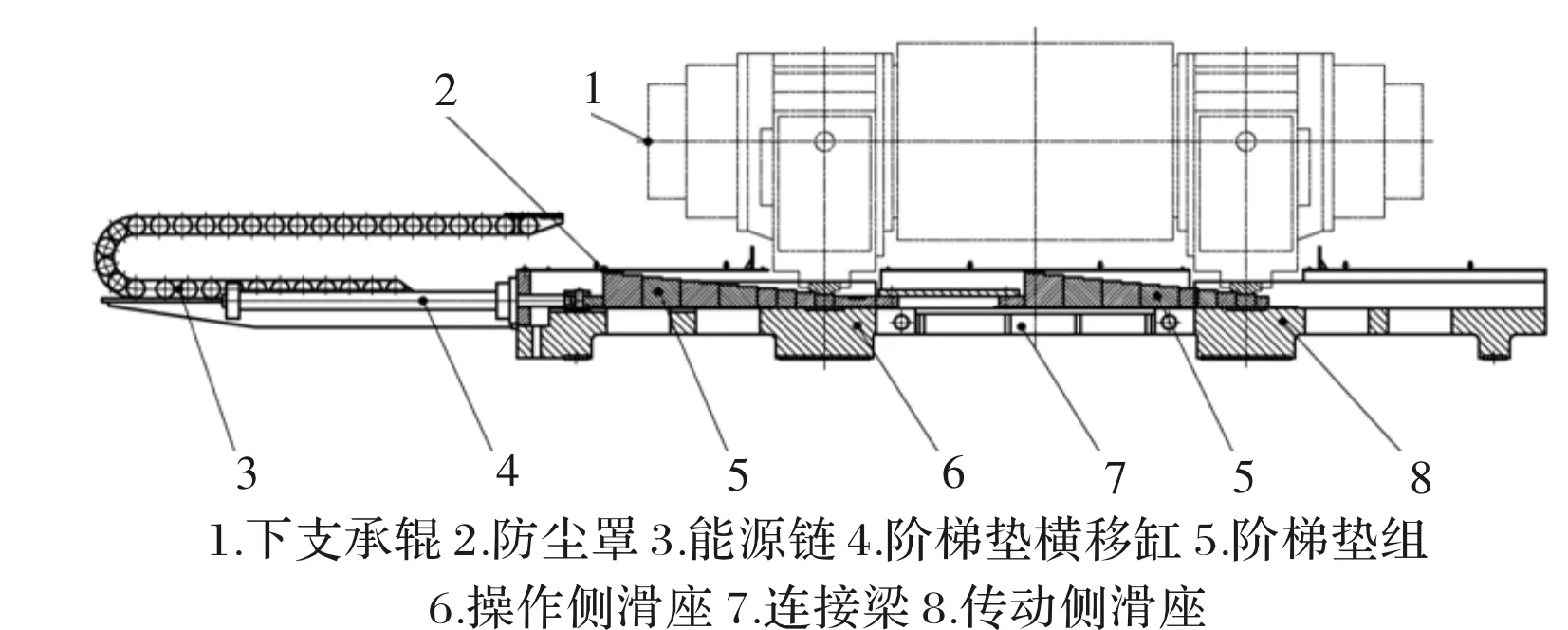

阶梯垫组式下标高调整装置主要由下阶梯垫装置、支承辊换辊小车、防尘罩等组成。下阶梯垫装置安装在支承辊换辊小车内,主要由阶梯垫组、带位移传感器的阶梯垫横移缸、阶梯垫框架、能源链等组成。支承辊换辊小车主要由操作侧滑座、传动侧滑座、连接梁、滑板等组成。阶梯垫组式下标高调整装置结构组成如图1所示。

图1 阶梯垫组式下标高调整装置结构图

轧制线标高调整时,根据磨辊间提供的新辊辊径数据,计算出阶梯垫的高度,由阶梯垫横移缸推动阶梯垫组移动,阶梯垫位置由缸内位移传感器控制,保证将目标高度的阶梯垫准确移动到支承辊弧面垫下面。更换支承辊时,下支承辊抬升缸将下支承辊装配抬高,阶梯垫横移缸将阶梯垫组横移至换辊位置,下支承辊抬升缸下降将辊系放在换辊小车滑座的卡槽内,由支承辊换辊机的推拉液压缸将下支承辊系拉出轧机,天车将换辊鞍座落放在下支承辊轴承座后,再推入轧机,上支承辊平衡缸将上支承辊系放在换辊鞍座后,再一同拉出轧机。

阶梯垫组式下标高调整装置在使用过程中主要存在的问题:阶梯垫组各阶存在高度差(一般为15 mm),新辊或重磨辊上机后,各架轧机轧制标高无法做到一致,易造成穿带困难或堆钢,若减小阶差,阶梯垫组内阶梯垫数量会增多,结构庞大,备件量多,成本高;阶梯垫的准确定位依赖位移传感器,下标高调整装置位于轧机底部,工作环境恶劣,电气元件输出信号易零飘,现场经常存在阶梯垫窜动位置错误或不到位的情况,设备故障率高;另外,带钢上脱落的氧化铁皮随轧辊冷却水掉落在阶梯垫上,阶梯垫组窜动后,氧化铁皮会留在弧形板和阶梯垫之间,导致轧机刚度下降,影响轧制精度;再者,氧化铁皮堆积,需要人工定期清理,否则会造成阶梯垫卡死,无法窜动。

2 固定垫板式下标高调整装置

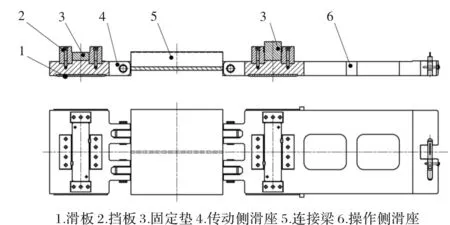

国内有些钢厂开始对下标高调整装置进行改造,取消阶梯垫组,将下标高调整改为固定垫板式,固定垫板放在滑座上的挡板内,支撑辊放在垫板上,随滑座移动。滑座可在支承辊更换液压缸的驱动下将其拉出或推入轧机窗口,仍具备支承辊换辊的作用。固定垫板式下标高调整装置主要由操作侧滑座、传动侧滑座、连接梁、挡板、固定垫、滑板等组成,设备结构如图2所示。

图2 固定垫板式下标高调整装置结构

固定垫板式下标高调整装置主要优点:取消了阶梯垫板组、能源链和横移缸,结构更简单,备件量少,维护成本低;取消了控制阶梯垫板横移位置控制的位移传感器,电气控制点减少,设备整体稳定性好,故障率更低。

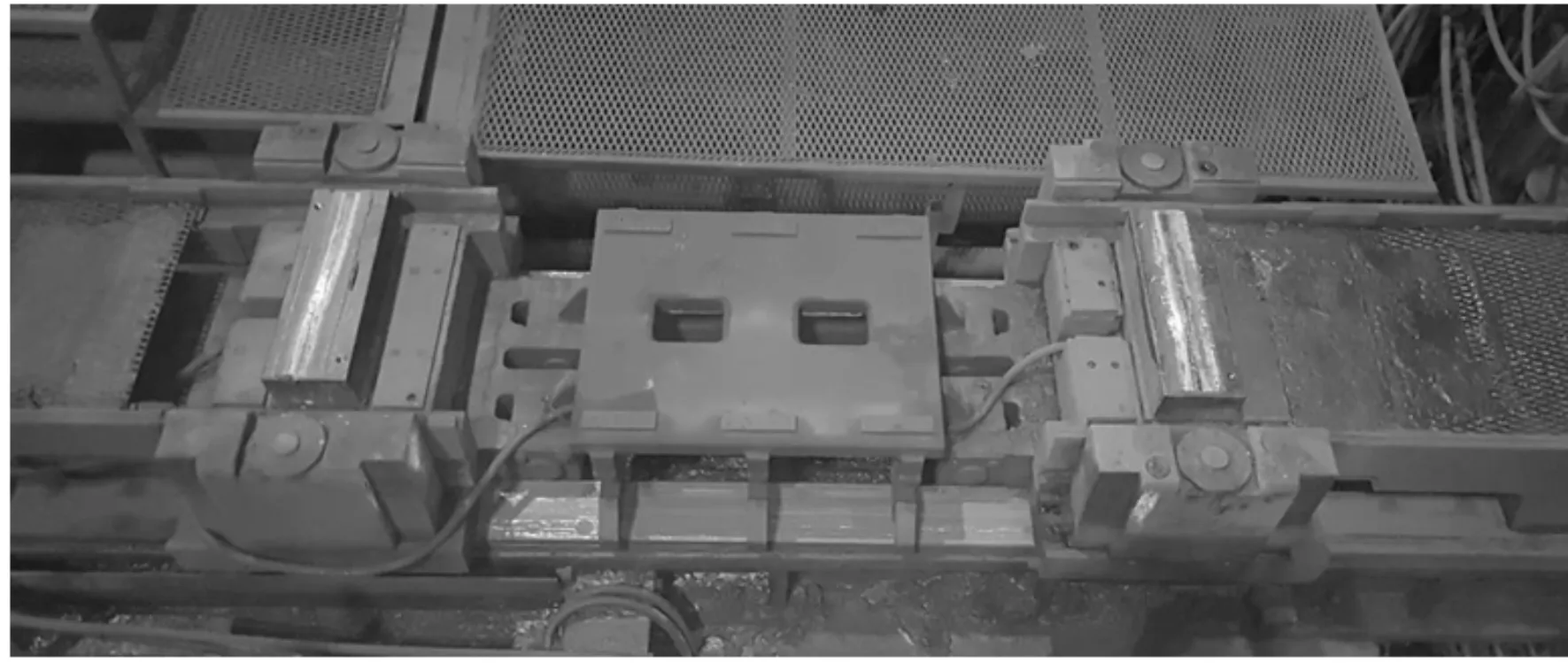

国内某钢厂1 580 mm热轧线改造后的固定垫板式下标高调整装置如图3所示。

图3 固定垫板式下标高调整装置

3 改造措施

3.1 下支承辊轴承座裙板

阶梯垫组式结构在轧制过程中,从带钢脱落的氧化铁皮易进入阶梯垫组,对轧机刚度和精轧产生不利影响。另外,该结构在更换支承辊时,需要将阶梯垫板组移至换辊位,将下支承辊轴承座落在滑座上的卡槽内,保证下支承辊装配和滑座相对固定后,才能拉出轧机。

采用固定垫板式结构后,须在下支承辊轴承座下面加工止口槽,安装裙板,裙板罩在滑座上的封闭挡板四周,起到保护罩作用,防止氧化铁皮进入固定垫,导致轧机刚度和轧制精度下降。固定垫板式下标高调整装置取消了阶梯垫横移缸和滑座上的卡槽结构,支承辊系和滑座的相对固定通过裙板和挡板实现,结构更简单,稳定性更好。

1.2.6 临赛心理辅导 随着比赛的临近,选手会出现各种负面情绪,如紧张、烦躁、忧郁、冷漠,特别是操作水平稍逊的选手,会出现各种意想不到的失误,最常见的是操作时割伤自己的手。此时,辅导教师要多与他们沟通,了解他们的心理状况,减轻其思想负担,使他们轻松应对比赛。另外,在选手训练出现失误尤其是频繁损坏作品时,教师不要随意批评,要不断安慰与鼓励他们。比赛前两三天,不应再布置繁重的任务,要给选手营造一个轻松的氛围,缓解他们紧张的情绪,这会取得事半功倍的效果[2]。

由于热连轧机组支承辊轴承座有很多备件,一次性利旧改造加工量大,耗时长,以国内已改造钢厂经验,易采取分批分阶段进行改造策略,实现支承辊装配利旧改造和上机消耗同时进行,这样既可减少投资,也可降低改造风险。

3.2 液压抬升式换辊轨道

轧钢生产中,工作辊换辊是通过专用换辊轨道来实现的,工作辊换辊轨道分为固定式和液压抬升式两种。若轧机采用固定垫板式下标高调整装置,则要求工作辊换辊轨道必须为液压抬升式。

液压抬升式换辊轨道在更换工作辊时,换辊轨道抬升缸缸杆伸出,抬升换辊轨道,抬升过程中,换辊轨道与下工作辊轴承座上滚轮或滑板接触,工作辊系随换辊轨道一起抬升至换辊高度,此时下工作辊辊面与下支承辊辊面分离,换辊轨道与轧机外轨道齐平,工作辊系由换辊拖车拉出轧机。

固定式换辊轨道更换工作辊时,必须将下标高调整装置中的阶梯垫组高度降低至换辊位置,使下支承辊和下工作辊下降,下降过程中,下工作辊轴承座上滚轮或滑板与换辊轨道接触不再下降,下支承辊继续下降至换辊位置,此时下工作辊辊面与下支承辊辊面分离,工作辊系由换辊拖车拉出轧机。

采用固定垫板式下标高调整装置后,下工作辊和下支承辊在换辊时辊系高度不能降低,无法做到辊面分离和实现将下工作辊落放到换辊轨道动作,只能将固定式工作辊换辊轨道改造为液压抬升式来满足工作辊换辊要求。改造时,一般将轨道抬升缸布置在机架外侧,方便维护。

3.3 换辊鞍座

阶梯垫组式下标高调整装置改为固定垫板后,需要校核支承辊换辊装置中换辊鞍座的高度尺寸是否满足更换支承辊要求。

阶梯垫组式下标高调整装置在更换支承辊时,需要将阶梯垫组移至专用的换辊位置,此时支承辊轴承座下面的弧面垫与阶梯垫板组不再接触,将下支承辊整体降低,落入换辊小车滑架的卡槽内。固定垫板式下标高调整装置换辊时,支承辊下轴承座与换辊小车滑架之间有垫板,下支承辊在换辊位置时的高度要比现有结构高,下支承辊上面是换辊鞍座,换辊鞍座上面是上支承辊,故上下支承辊系和换辊鞍座从轧机内拉出时的顶面标高要比现有结构高。上支承辊轴承座上有定位销,作用是防止液压AGC缸缸体旋转,当上支承辊平衡装置泄压,将上支承辊放在换辊鞍座时,要保证上支承辊轴承座上的定位销和AGC缸底分离,否则上支承辊系无法从轧机内移出。故需要校核在最厚固定垫板情况下,上下支承辊系和换辊鞍座能否从轧机内整体顺利拉出和推入,若不满足,则需要适当调整鞍座的高度,满足支承辊换辊条件。

3.4 磨辊间配辊

改造为固定垫板式下标高调整装置后,磨辊间的配辊工艺和方法需要相应改进。现有阶梯垫组式下标高调整装置中,阶梯垫组的各阶高度已经涵盖了工作辊、支承辊最大辊和最小辊所有配置范围,可在轧线上将任意配置的重磨后的工作辊、支承辊调整到合适的轧制标高。改造后的固定垫式下标高调整装置,在轧线上仅有一种高度的垫板,失去了在线调整阶梯垫高度的功能,不能做到辊径配置范围的全覆盖,且热连轧机支承辊的换辊周期(换辊周期为新辊或重磨后旧辊一次上机使用寿命)长于工作辊换辊周期,在一个支承辊换辊周期内,仅部分工作辊直径可满足配置后在轧制线标高内轧制,对工作辊的直径要求范围比较严格,必须配置合适的工作辊直径才能满足生产工艺要求,否则就需要增加工作辊系的备件量。基于以上原因,国内某些钢厂要求固定垫板式下标高调整装置具备在轧线上更换固定垫板的功能,增加工作辊配置的自由度,减少对工作辊直径的依赖。

3.5 固定垫结构

固定垫板式下标高调整装置中的固定垫板分为整体式和组合式两种。整体式固定垫板就是在下支承辊轴承座弧形板与滑座之间仅放置一块垫板;组合式固定垫板是在下支承辊轴承座弧形板与滑座之间放置不少于两块垫板(一般不超过四块)来得到需要的垫板高度。采用整体式固定垫还是组合式固定垫应根据钢厂的改造预算、改造目标、运维习惯、设备管理等方面综合考虑,进行研判选择。整体式固定垫在轧制力传递路径上配合面少,对提高轧机刚度有利。但整体式固定垫高度种类多,设备重量大,改造投入大,备件量也多。组合式固定垫仅用少量种类的垫板通过组合就可实现不同高度的配置,重量轻,备件量少,投资少,还可人工手动更换,无须动用天车设备,更换更便捷。但组合式固定垫轧制力传递路径上接触面多,易进入氧化铁皮等杂质,对密封防护要求高。组合式固定垫需要根据不同辊径进行配置,对磨辊间设备管理要求高。

以国内某1 580 mm热连轧机下标高调整装置改造为例,阶梯垫高度范围为100~265 mm,各阶高度差为15 mm,共12阶。采用整体式固定垫和组合式固定垫各指标数据对比见表1。

表1 整体式和组合式对比表(1架轧机)

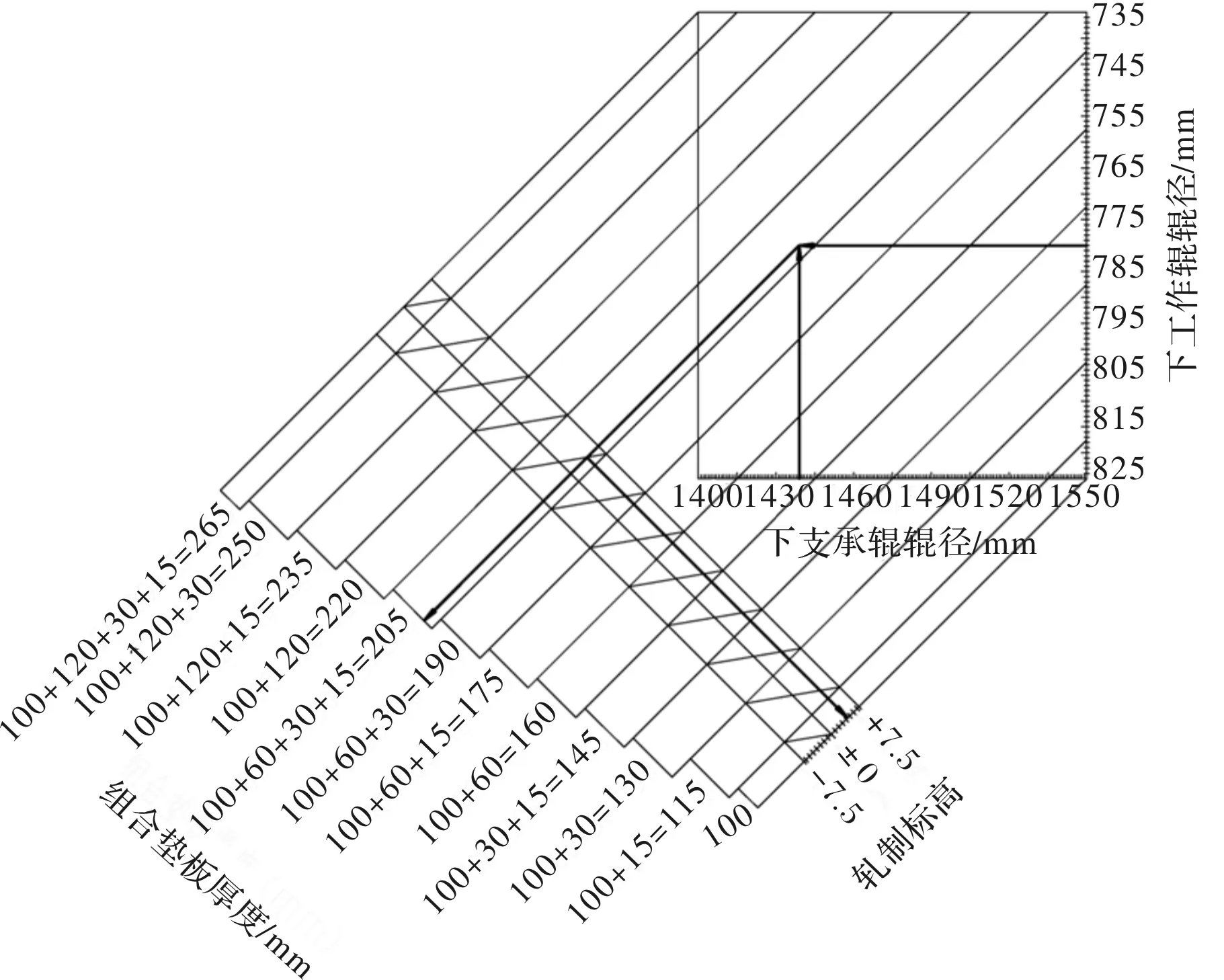

改造后,组合式垫板使用厚度及规格与工作辊、支承辊辊径之间的对应关系如图4所示,磨辊间可以利用图4进行查询配置。

图4 组合式固定垫配置查询图

4 改造后的使用效果

改造后的固定垫板式下标高调整装置,无论是采用整体式固定垫板还是组合式垫板均在实际使用中取得了较好的应用效果。

改造后,固定垫板式下标高调整装置取消了阶梯垫组式下标高调整装置中阶梯垫组、横移缸、位移传感器、能源链和软管等件,减少了易损配套件数量,降低了设备运维费用。

改造后,固定垫板式下标高调整装置中的固定垫仅在轴承座下面布置,更易密封防护,不易进杂质,轧机刚度更稳定,轧制精度更高。

改造后的固定垫板式下标高调整装置结构简单,电气自动化控制点减少、有效的降低了设备故障率,对稳产、增产有利。