6 m级分散多动力对轮旋压设备结构及有限元校核

2021-08-19张大伟赵升吨李帅鹏谷瑞杰

张大伟,赵升吨,李 帆,李帅鹏,谷瑞杰

(1. 西安交通大学 机械工程学院,陕西 西安,710049;2. 中国重型机械研究院股份公司,陕西 西安,710032)

0 前言

对于大直径(2 500 mm以上)薄壁筒形件的成形制造,对轮旋压成形技术是一种有效可行的塑性成形方法[1,2]。对轮旋压工艺以内旋轮代替整体芯模,内外旋轮共同作用于坯料,实现薄壁筒形件成形制造,对轮旋压工艺不仅应用于强旋工艺[3],也可应用于带横筋等复杂型面的普旋工艺[4]。

对轮旋压设备是对轮旋压工艺的载体,专用适合的对轮旋压设备是实现大直径薄壁筒形件对轮旋压工艺的基础。美国的拉迪斯(Latish Forging)锻造公司和德国MT (MAN Technology)公司从上世纪七八十年代就设计和制造出对轮旋压设备,并应用于大直径3 000~4 500 mm的薄壁筒形件(如固体火箭发动机外壳)的成形制造[2, 5]。2000年以后国内也开展相关对轮旋压试验装置与设备的方面的研究,基于机床的对轮旋压试验装置[6]与1 m级对轮旋压样机[7]等实物也见诸于文献报道。

对轮旋压设备结构可分为卧式结构和立式结构,采用卧式结构会受到坯料自身重力影响,现有的大型对轮旋压设备以立式结构为主,采取立式结构有利于加工件的夹持,避免重力因素对加工过程的影响。

目前对轮旋压装置/设备的旋轮数目多为2~4对旋轮。1对内外旋轮的见于早期的基于机床改装的对轮旋压实验装置[8]。现有的对轮旋压设备多采用单独动力源,传动系统复杂,设备加工精度要求高,对传动零部件的刚度、精度都有较高的要求。高精度、智能化控制系统是先进旋压设备的重要指标与发展趋势[9]。西门子公司也对德国MT上世纪八十年代制造的立式对轮旋压设备进行数控系统升级[10],以提升设备的成形能力。

机械装备的机架刚强度与模态振型等对装备安全运行有着重要影响。有限元法是一种成形过程分析[11-13]、机械装备结构与关键部件分析校核[14-16]的有效、精确的分析方法。徐文臣等[17]采用有限元法对加工零件直径400~460 mm的4对轮旋压机结构进行分析与校核。黄涌等[6]采用有限元法对基于机床的对轮旋压工装进行静力学分析。

分散多动力、伺服电直驱是装备智能化、柔性化、精确可控的重要途径。西安交通大学研制的1 m级2对旋轮的对轮旋压设备即采用分散动力、伺服电直驱的设计思想,不仅可实现筒形的强力旋压成形,还可实现带复杂沟槽的薄壁筒形件普旋成形[4, 7]。此设计思想也用于更大直径的立式框架结构对轮旋压设备的设计中[5],但文献[5]中并未详细叙述该对轮旋压设备的结构及其运动机构。因此文本重阐述了基于分散动力、伺服直驱的设计思想的6 m级对轮旋压设备总体结构、内外旋轮分散多动力轴向及径向运动机构,并对6 m级对轮旋压设备机架刚强度与模态进行了分析。

1 6 m级对轮旋压设备总体结构方案

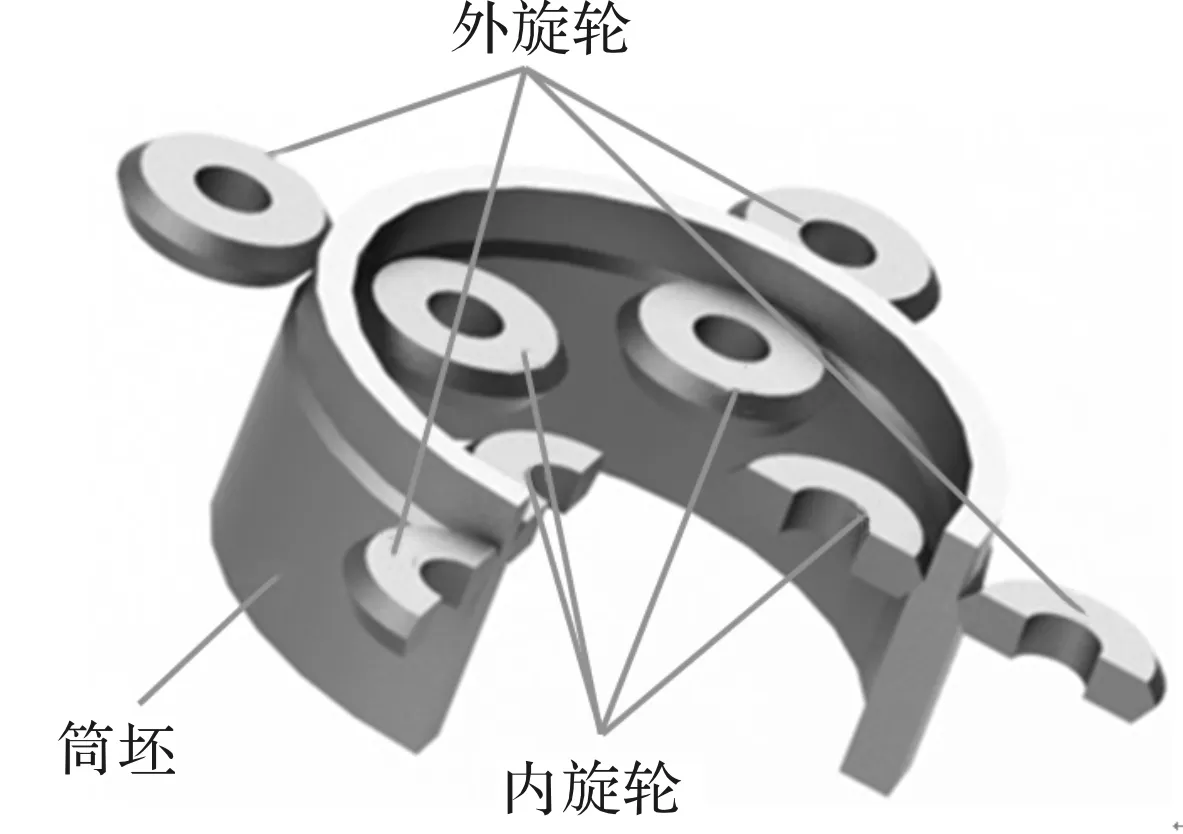

如图1所示[5]为对轮旋压工艺原理,内外旋轮有旋转运动、轴向和径向直线运动,坯料也有旋转运动,根据对轮旋压运动特征,结合设备最大拟加工筒体直径达6 m,质量为5.27 t,并考虑到设备装夹问题和自重引起的变形与不平衡问题,大型对轮旋压设备采用立式四对轮布置形式,如图2所示。四对旋轮沿周向均匀分布,每个旋轮轴向运动带有独立动力源,可方便实现同位旋压和错距旋压工艺。

图1 对轮旋压工艺原理[5]

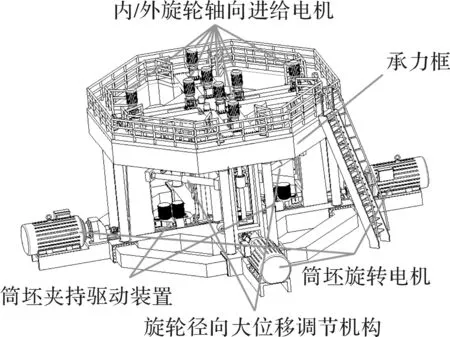

图2 大型立式对轮旋压设备

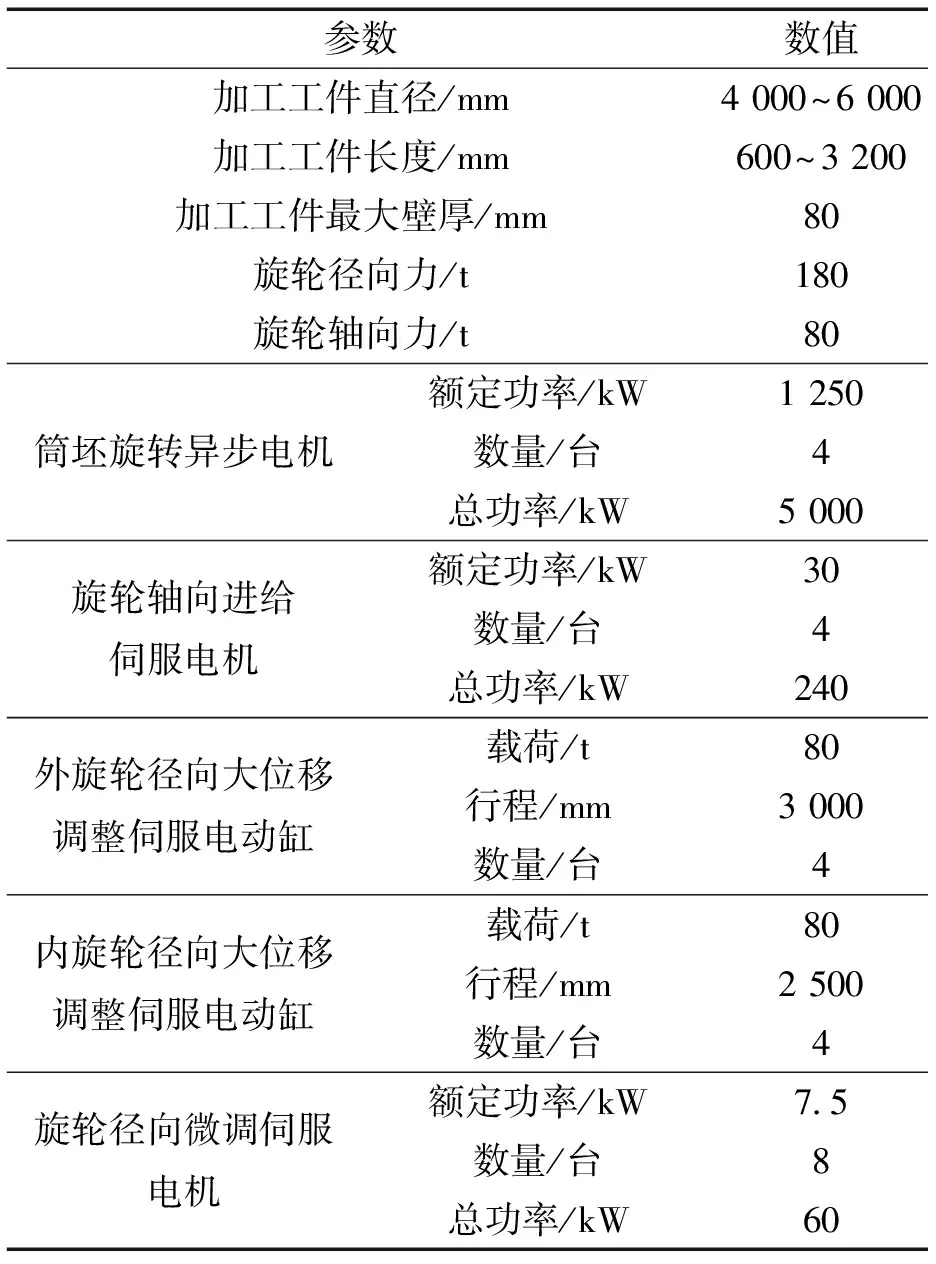

考虑美国、德国已有对轮旋压机设备参数,并根据6 m级铝合金筒体对轮旋压塑性变形过程模拟分析获得的力能参数[5],确定对轮旋压设备主要技术参数,见表1。

表1 6 m级对轮旋压设备主要技术参数

大型立式对轮旋压设备的成形运动采取筒坯主动旋转,各对内外旋轮沿筒坯径向进给至预定位置后沿筒坯轴向进给的方式。为保证设备加工精度,未采用传统的液压驱动形式,采用全电伺服驱动方式。并且设备运动功能结构设计采取分散多动力设计思路,即各个主要运动机构带有独立动力源,以实现减少传动系统复杂度,降低单个动力装置要求,提高设备运动自由度的效果。

设备运动功能结构主要包括筒坯旋转机构、旋轮轴向进给机构和旋轮径向进给机构。设备的外部支撑采用笼式结构,由上下框架和8根立柱连接组成,整体刚度良好。

2 筒坯及内外旋轮运动机构

2.1 筒形件旋转机构

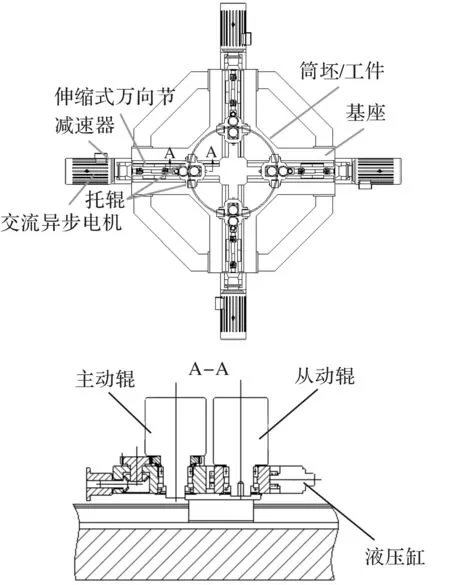

筒坯旋转运动是对轮旋压成形过程的主要运动,由于设备加工尺寸巨大,传统的转盘难以适用于此类大型对轮旋压设备。采用多个双齿辊夹持驱动方式,实现筒坯/工件的选装,如图3所示。

图3 工件夹持旋转机构

由于加工中筒坯旋转所需驱动转矩巨大,采用分散多动力思想,将四个带有独立动力源的双齿辊旋转机构相差90°布置在铸铁底座上。夹持机构前端安装有一对可利用液压缸调节中心距的齿辊,用以夹持筒坯底端,其中靠近异步电机一侧的齿辊为主动辊,主动辊与异步电机之间依靠伸缩式万向节和传动齿轮连接,整个双齿辊机构通过底部滑块安放在闭式导轨上可以滑动,以适应不同直径筒坯。加工时根据筒坯的壁厚和直径情况调节双齿辊中心距与伸缩式万向节的长度,以完成筒坯装夹,然后各个异步电机通过传动机构驱动主动辊旋转,从而带动筒坯进行旋转运动。

由于加工筒坯转动惯量巨大,筒坯转速不宜过高,设计最大加工转速为10 r/min,结合数值模拟确定的最大转矩,确定带动筒坯旋转所需电机提供总功率,进而选定额定功率为1 250 kW的四台交流异步电机。

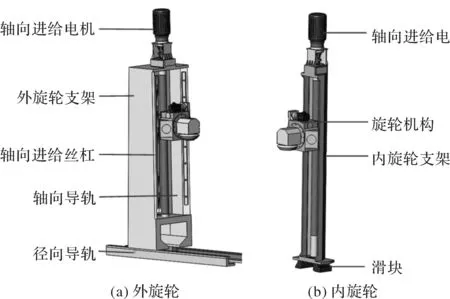

2.2 旋轮轴向进给机构

旋轮轴向进给运动是成形过程中重要运动,旋轮轴向进给机构如图4所示。每一个旋轮都具有独立的动力源实现轴向运动。

图4 旋轮轴向进给机构

内、外旋轮轴向进给机构的运动原理一致。机构整体通过滑块安装在底座上的径向闭式导轨上,旋轮机构通过螺母安装在轴向进给丝杠上,同时通过滑块与支架内壁的轴向导轨配合。加工时,通过机构顶端的轴向进给电机驱动轴向进给丝杠,即可实现内外旋轮的轴向进给运动。

内外旋轮轴向进给速度1~30 mm/s,有效行程2 800 mm。旋轮轴向进给机构的轴向进给丝杠可采用外循环双螺母内包结构丝杠。

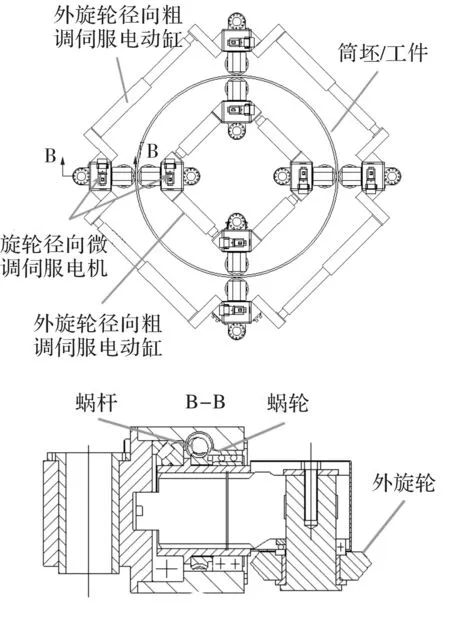

2.3 旋轮径向进给机构

旋轮径向进给运动一般是在旋压加工前将内外旋轮沿筒坯径向移动至预定位置,加工过程保持旋轮夹紧筒坯,不沿筒坯径向发生回退。由于筒坯属于薄壁结构,并且圆度误差大,为保证各对内外旋轮以相同减薄率准确地进给至合适径向位置,采用两级径向位置调节方式,即由伺服电动缸实现的大位移粗调节和旋轮机构的微调节组成,如图5所示。

图5 旋轮径向进给机构

各个旋轮机构的支架底部依靠滑块安装在底座的闭式导轨上,支架顶部采用铜基自润滑导板安装在顶端滑轨上,使得各个旋轮机构可以沿径向移动。外旋轮机构两两之间采用重型伺服电动缸连接,当四个伺服电动缸同时伸长或同时收缩相同长度,即可实现外旋轮机构的径向进给或回退,对轮旋压过程中伺服电动缸可以实现自锁,同时结合设备框架上的止退桩,可以防止旋轮在径向力作用下回退。内旋轮径向进给粗调机构采用同样的设计。

通过电动缸完成的旋轮径向大位移粗调进给运动,难以使所有旋轮到达准确的预定径向位置,容易导致各个旋轮受力不均,筒体成形结果差。为弥补粗调导致的误差,各个旋轮机构上设计有径向进给微调机构。各个旋轮机构上安装有独立伺服电机,电机减速器输出轴与蜗杆轴端通过齿轮啮合,蜗轮与丝杠螺母通过键连接,旋轮轴固定安装在径向梯形丝杠一端,如图5中B-B视图所示。微调机构最大进给速度1.98 mm/s,调节行程100 mm。因为传动链的总传动比很大,传动效率很低,蜗轮蜗杆传动具有自锁功能。

3 6 m级立式对轮旋压设备机架有限元校核

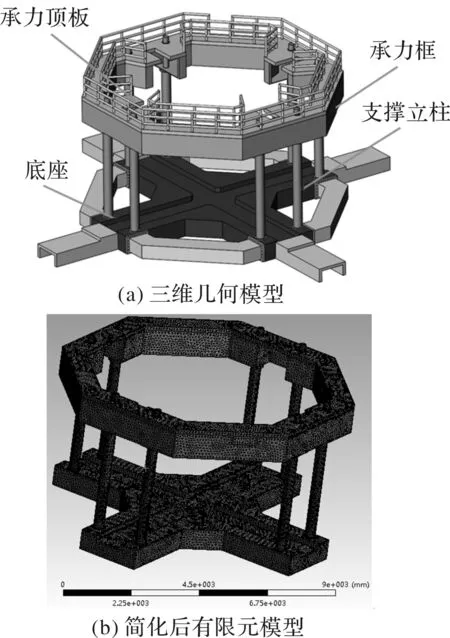

3.1 机架结构及边界条件

设备的机架结构如图6所示。机架底部为十字形铸铁底座,采用高强度HT250铸铁分段铸造并拼焊加工。底座的四个臂两两之间安装有空心支撑臂,进一步提高结构刚度。机架顶部为承力框,框顶部为承力顶板,采用140 mm厚45钢板拼焊后机加完成,框架侧面和底面采用薄钢板拼焊完成。承力框和铸铁底座之间由4对直径340 mm的45钢立柱连接,每对立柱固定安装在底座一个臂上,靠近旋轮加工区域。机架结构整体呈笼形,满足除重力外内部加工力系封闭。

图6 对轮旋压设备机架

设备机架结构中的核心承力部件是HT250铸铁底座、4对45钢立柱和由45钢轧制钢板拼焊的承力框,其他零部件如护栏、电机座等可以省略,以简化模型。将模型导入ANSYS Workbench并划分网格,如图6b所示。网格选用四面体网格,网格尺寸为30 mm。

采用FORGE有限元软件针对初始外径6 060 mm的5052铝合金筒体的对轮旋压成形进行数值模拟获得旋轮轴向、径向载荷以及驱动工件旋转转矩分别为76.9 t、175.4 t、4 660 kN·m。以此作为机架静力分析的边界条件。

铸铁底座部分埋入水泥浇筑地基,底座可以视为fixed约束,其他零部件无约束。旋压载荷主要包括:4个旋轮的轴向力各76.9 t,通过轴向丝杠作用在承力框上,方向向上;4个旋轮的径向力各175.4 t ,其中113 t由伺服电动缸的推力抵消,剩余的62.4 t通过旋轮支架作用在承力框和底座上,方向指向设备外;旋轮受到的切向摩擦力和变形抗力产生的阻力矩4 660 kN·m,通过旋轮支架作用在承力框和底座上,方向顺时针。

3.2 机架静力分析

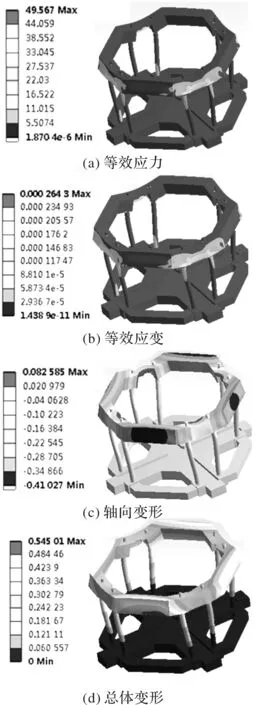

根据本文简化的几何模型和边界条件,基于ANSYS静力分析,设备机架的等效应力、等效应变、总体变形与轴向变形情况如图7所示。

图7 设备机架静力分析云图

由图7a可以看出等效应力主要分布在承力框上与旋轮机构支架接触部分以及立柱局部区域。承力框上主要应力区等效应力值集中分布在15~35 MPa范围,局部最大等效应力约为50 MPa;立柱上主要应力区等效应力值集中分布在5~22 MPa范围。而承力框与立柱材料的屈服强度约为355 MPa。等效应变分布区域与等效应力分布区域基本一致,机架上最大等效应变值约为0.000 26,如图7b所示。

由图7c可以看出机架在轴向上的最大变形主要分布在承力框远离立柱安装位置的四边及立柱上半部分,其中承力框最大变形量约为0.41 mm,立柱被拉长约0.05 mm。由图7d可以看出设备总体变形主要分布在承力框架远离立柱安装位置的四边,最大变形量约为0.55 mm,该变形量对实际加工影响很小。

设备机架在平稳工作状态下等效应力与应变值很小,不会破坏机架结构,机架结构强度满足要求;总变形量和轴向变形量很小,对加工精度影响不大,因此机架设计刚强度满足要求。

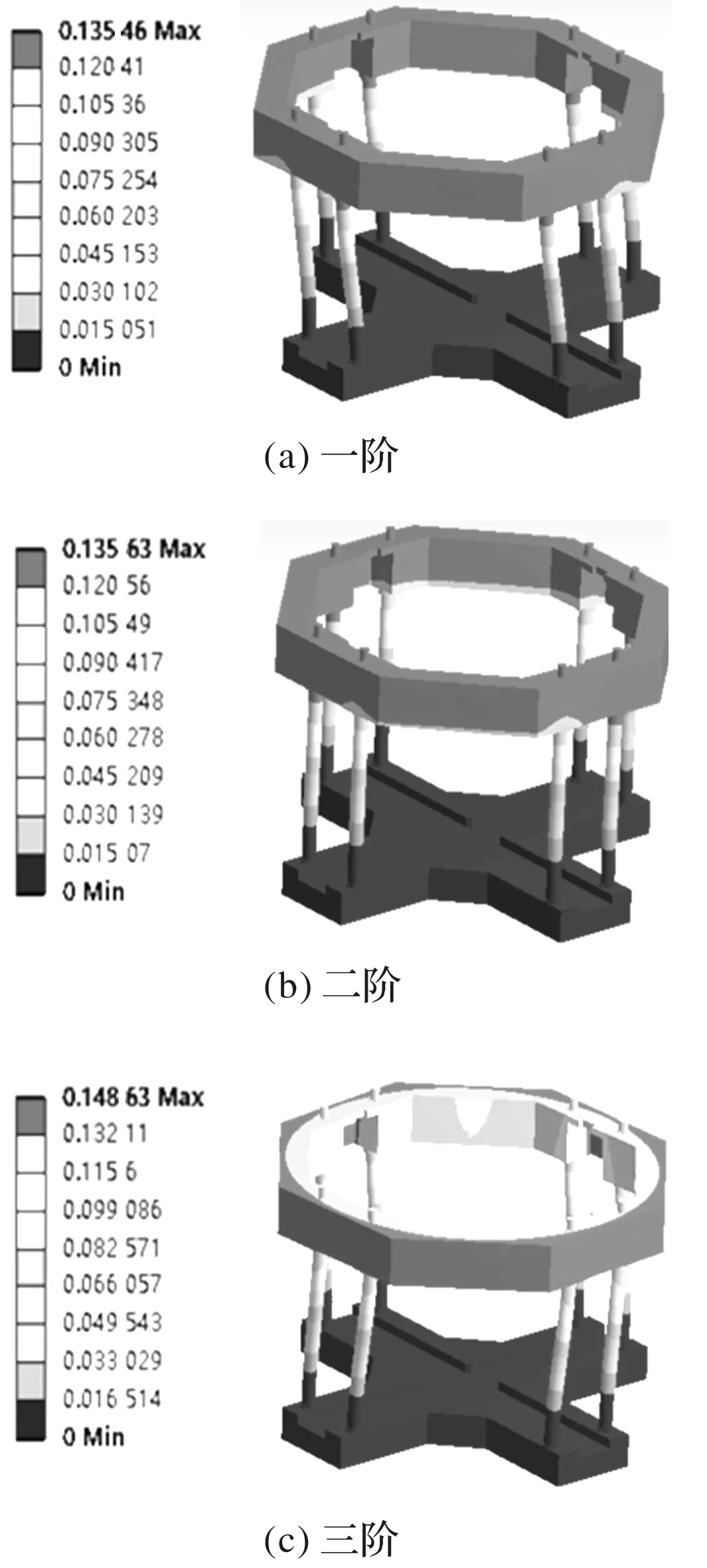

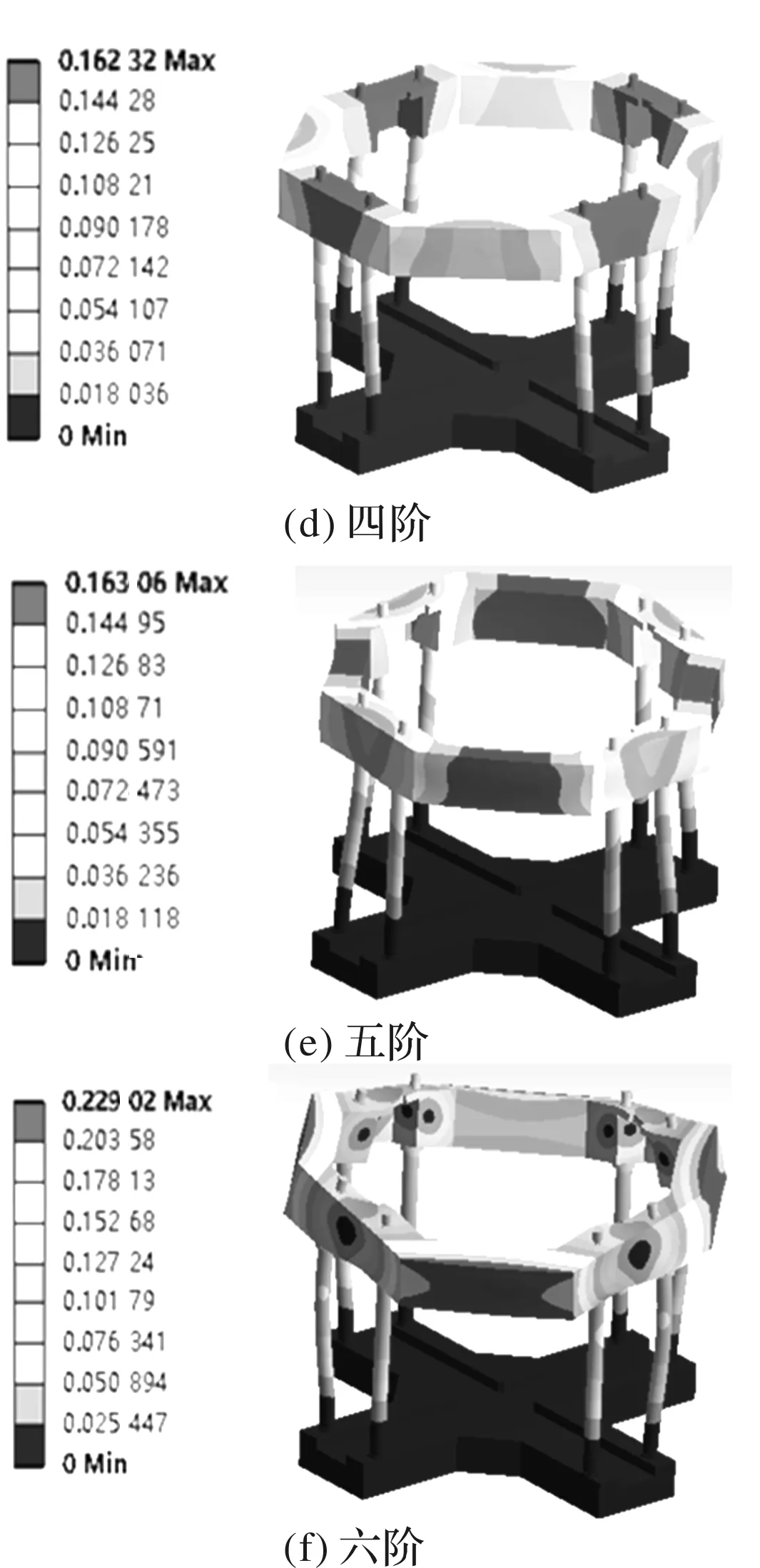

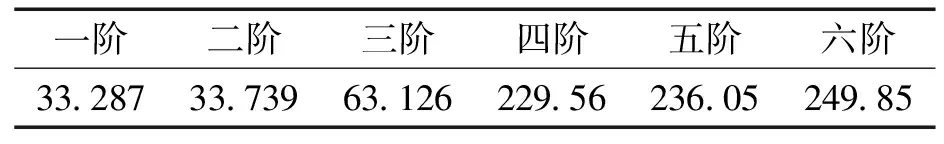

3.3 机架模态分析

根据本文简化的几何模型,应用ANSYS进行模态分析。对轮旋压设备机架一至六阶模态振型如图8所示,各阶模态频率见表2。

图8 设备机架各阶振型

表2 设备机架前六阶模态频率/Hz

对轮旋压设备工作时的主要激励源为旋转筒坯和4个大功率电机。其中筒坯对轮旋压时的额定工作转速10 r/min,换算成工作频率为0.167 Hz。主电机额定转速为1 489 r/min,换算成工作频率为24.81 Hz,激励源的频率避开了机架的前六阶模态频率。

4 结论

(1)确定了可加工6 m直径薄壁筒体的立式对轮旋压设备四对轮布置方案,建立了设备分散多动力传动方案。双齿辊夹持驱动筒坯主动旋转,两级调节结合方式实现径向位置的精确定位。对轮旋压设备主要技术参数:加工工件直径范围4 000~6 000 mm,加工工件长度600~3 200 mm,最大径向力180 t,最大轴向力80 t。

(2)6 m级对轮设备机架为笼式框架结构,主要包括了铸铁底座、45钢承力框与4对支撑立柱。有限元静力分析与模态分析表明,发现框架最大等效应力为49.6 MPa,最大等效应变为0.000 26,最大轴向变形量0.410 mm,均在安全范围内。设备机架工作时激励源频率也小于前六阶模态固有频率。