基于EEMD与SVM的滚动轴承故障诊断分析

2021-08-19张宏斌张文华

巴 頔,张宏斌,张文华

(齐齐哈尔大学 机电工程学院,黑龙江 齐齐哈尔 161006)

0 引言

滚动轴承作为旋转机械的重要部件被广泛应用于装备制造、航空航天、石油化工、农机工程等领域[1-2]。长期处于复杂多变的工作环境下的滚动轴承呈现出高故障率的特点,从而对旋转机械设备工作状态的稳定性造成很大影响,因此,对滚动轴承劣化过程的研究十分必要[3-6]。

近年来基于故障振动征兆的诊断分析被大量应用在滚动轴承故障诊断的研究中[7-9]。针对滚动轴承故障信号非线性、非平衡的特点,本文提出一种基于集合经验模态分解(EEMD)指标能量的滚动轴承故障分析方法。基于滚动轴承故障振动时间序列表现出的非平稳性、非线性特点,采用集合经验模态分解对其振动征兆进行平稳化处理,并提取故障振动时间序列指标能量以构建故障特征向量,然后将其输入到SVM中实现对滚动轴承故障的识别分类。结果表明EEMD指标能量能够有效表征轴承故障特征,并且基于EEMD与SVM的滚动轴承故障诊断方法具有较高的识别率。

1 EEMD算法与指标能量

EEMD算法作为一种针对非平稳、非线性时间序列的分析方法,在避免EMD分解模态混叠的基础上,将滚动轴承故障振动信号分解成有限个固有模态分量(IMF),各IMF分量包含了原始时间序列在不同时间尺度上的时频特征。滚动轴承不同故障类型的振动时间序列表现出不同的波动特性,其能量随时间和频率的分布而改变,各频率成分的能量中包含大量故障信息,能够通过其能量特征对不同故障类型进行表征。为了能够更好地表征滚动轴承不同故障的能量特征向量,引入指标能量的概念,即时间序列某一分量的相对能量占比,其数学表达式如下

式中,ECi和E分别为第i个IMF分量Ci和振动时间序列X的能量参数;m和n分别为IMF分量和振动时间序列X的数据长度;Ei为IMF分量Ci的指标能量。IMF分量Ci指标能量越大,其相对能量占比越大,与故障特征的关联度越高。

2 EEMD与SVM的滚动轴承故障诊断方法

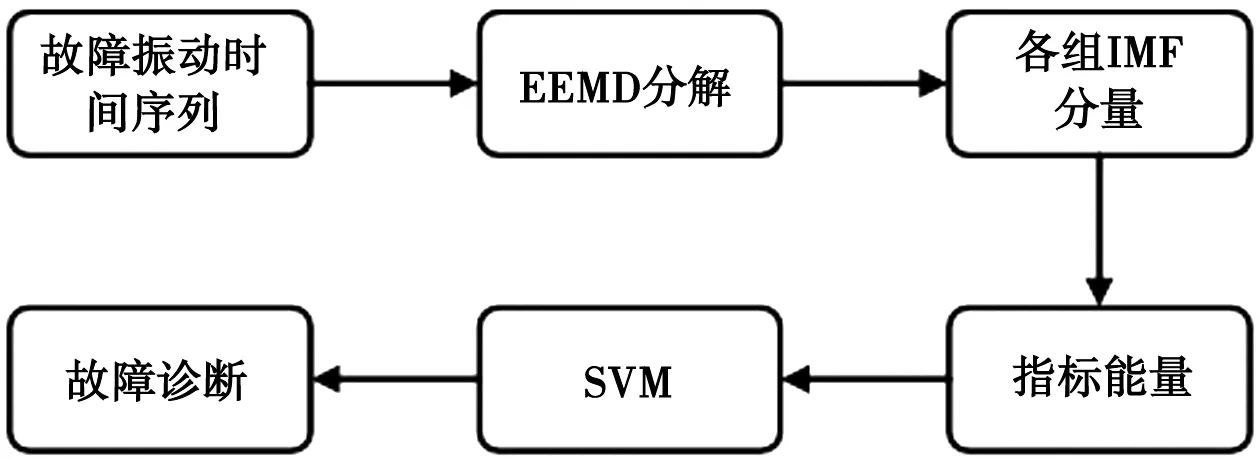

滚动轴承故障振动时间序列的各IMF分量Ci的指标能量表征其在某一尺度下所蕴含的故障特征信息。时间序列X的指标能量则表征其在多个特征尺度下所蕴含的全部信息。将指标能量作为SVM的特征参数,能够较好地进行滚动轴承故障识别,其诊断过程如图1所示。

图1 故障诊断流程

3 实验验证

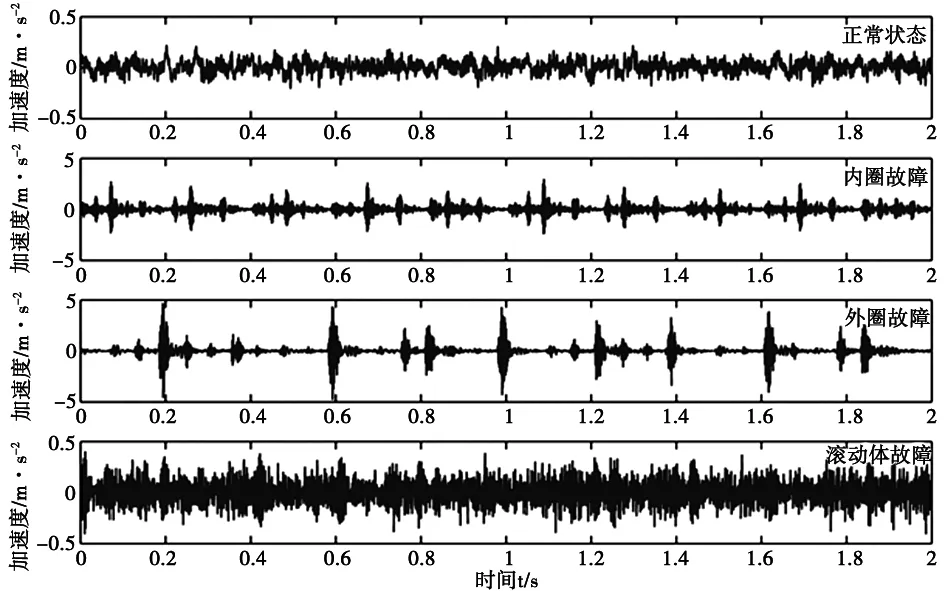

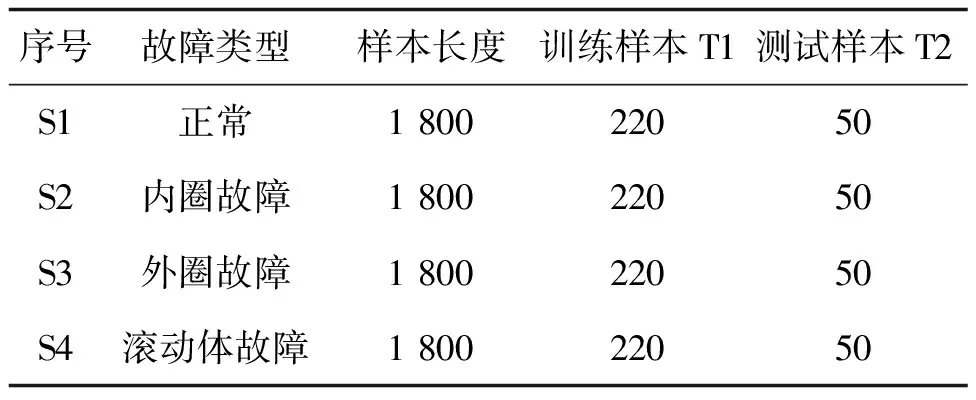

采用美国凯西西储大学轴承数据中心提供的驱动端振动加速度数据进行可行性验证,测试轴承为斯凯孚SKF6205-2RS深沟球轴承[10]。滚动轴承故障状态振动时间序列测试平台,如图2所示。测试平台由电动机、扭矩传感器、功率测试仪及控制器四部分组成。滚动轴承故障状态的典型振动时间序列,如图3所示。

图2 滚动轴承故障状态振动时间序列测试平台

图3 滚动轴承正常与故障状态振动信号

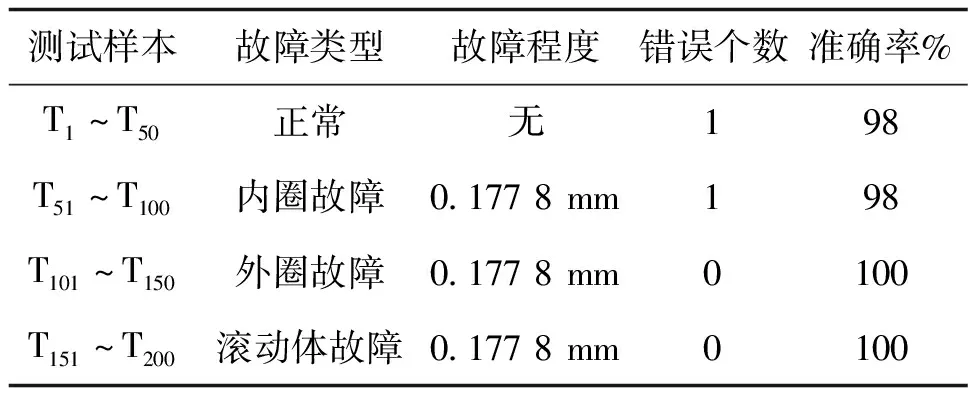

轴承转速1 772 r·min-1、采样频率12 kHz、单点直径损伤0.177 8 mm时不同故障样本数据及标签如表1所示。样本包含3种故障类型和1类正常数据,每类选取270个样本。其中训练样本220个,测试样本50个,每个样本的采样点数为1 800。

表1 测试数据集

计算所用样本的EEMD指标能量,构建故障特征向量T,将训练样本特征向量输入到SVM分类器中进行训练。由于测试样本较多,文中只列出测试样本的诊断结果如表2所示。在识别过程中仅在正常和内圈故障出现误识别的情况,其余故障都得到了准确识别,总体准确率达到了99%,表明该方法能够对滚动轴承故障进行有效诊断。

表2 测试样本诊断结果

4 结论

本文提出并实现了一种基于EEMD与SVM的滚动轴承故障诊断方法,实现了故障的有效诊断并且准确率较高。同时也发现轴承的劣化过程还需要进一步研究。