浅谈返石转筛的制作

2021-08-18郑贺伍

郑贺伍

(唐山三友化工股份有限公司,河北 唐山 063305)

石灰车间返石转筛是纯碱生产过程中灰乳制备的重要设备,主要作用是将化灰机制出的灰乳进行精细化分离,筛分出未消化的块状生石灰送至返石仓,准备二次煅烧。该设备经多年的超负荷运行,筒体腐蚀严重,筛分部位壁板不均匀减薄现象突出,经过多次检修后,造成筒体偏重,运转失衡,对设备的安全运行造成了较大的影响,同时,生产效率也出现较大幅度的降低,为此,公司决定由我车间制作新的转筛。

1 设备特点及制作难点

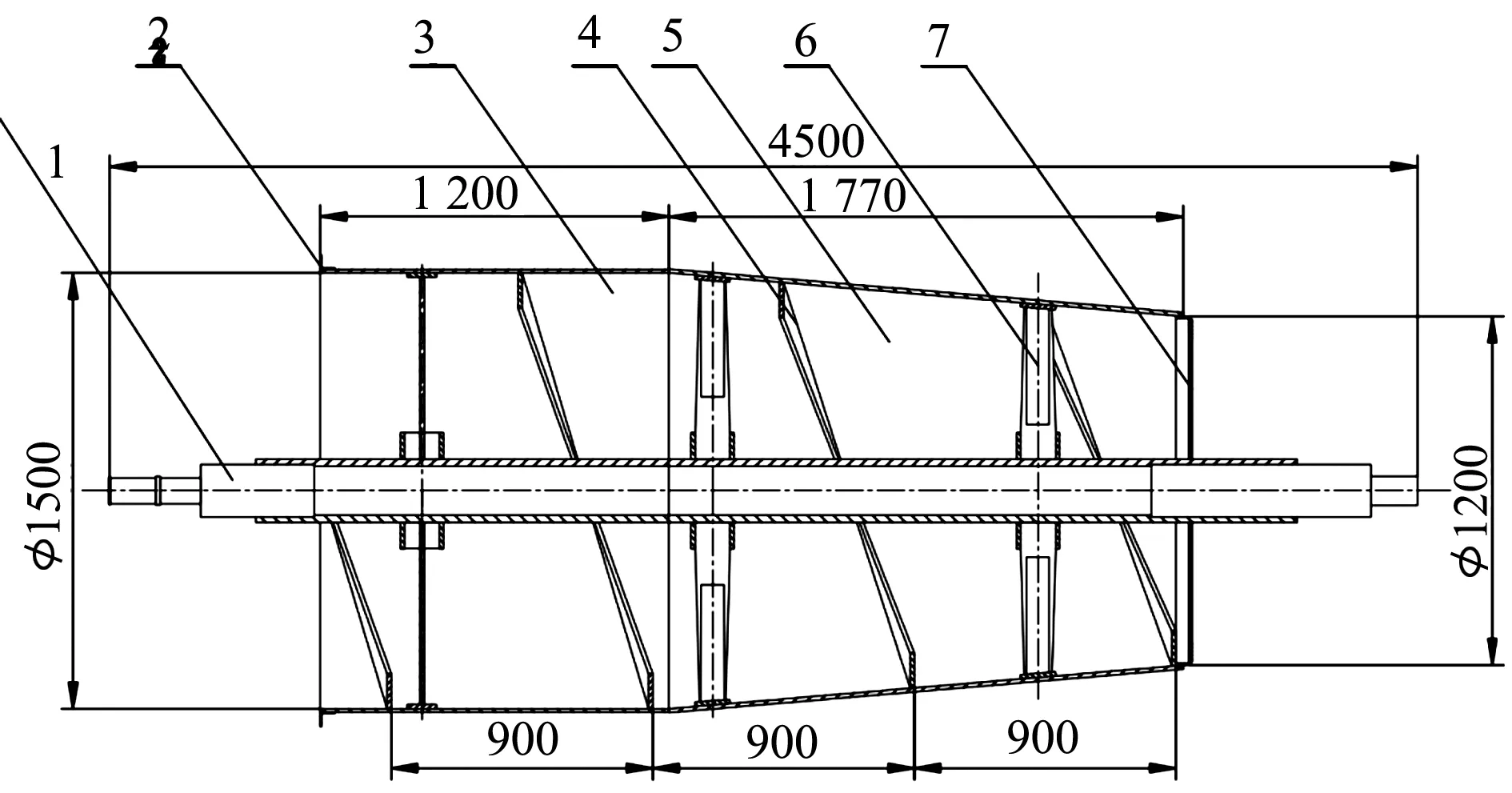

返石转筛由筒体、传动轴和螺旋叶片(以下称绞龙)共三部分组成,净重2 880 kg,结构简图如图1所示。筒体的主体为圆锥形,采用钢板卷制,并开有三角形布置的φ30圆孔900余个,用以筛分石灰石块;与锥体相连的进料部分为圆筒,用钢板卷制;由12根支腿支撑的传动轴长度4 500 mm,结构形式为中间段空心轴与两端实心轴头焊接连接,通过十字滑块联轴器与减速机连接作旋转运动。为保证安全稳定生产,要求其运行过程中保持转动平稳,不能出现较大的偏重、振动和轴向窜动现象。因此,在设备制造中,需要采取一定的技术手段,通过精确作业,对筒体(含锥体)的圆度偏差、绞龙的旋向、传动轴的加工精度等严格控制。各部件组对完成后,还须至少4次的静平衡试验,试验合格后方可交工验收。

1.传动轴 2.角钢圈 3.圆筒 4.绞龙 5.锥体 6.支腿 7.角钢加强圈图1 返石转筛结构简图

2 施工过程

2.1 板材下料

1)钢板下料前对外观进行了检查,其表面没有锈蚀、裂纹、夹层等缺陷。

2)钢板划线准确、清晰,组装工艺需要的排版编号、中心线、开孔位置中心线、锥形展开料成形工序中滚弯所需的放射线及一些重要的切断线,均使用样冲和记号笔作出了详细标记。

3)板材下料采用氧乙炔为气源的数控切割机,切割后其边缘加工面平滑、无熔渣和氧化皮,未出现分层、裂纹和夹渣等缺陷。焊缝坡口形式为V形,坡口角度55±5°,坡口钝边≤2 mm。

4)直段筒体下料尺寸允许偏差按表1规定进行检查,确认合格。

表1 筒体壁板尺寸允许偏差(单位:mm)

5)锥体制作用的单块扇形板下料尺寸的允许偏差按表2规定进行检查,确认合格。

表2 扇形板尺寸允许偏差(单位:mm)

2.2 管材下料

1)传动轴制作所需的无缝钢管下料前对外形尺寸进行了检查,钢管的直线度≤1 mm,管口端面椭圆度≤0.5 mm。

2)钢管上划好组装工艺需要中心线、开孔位置的中心线,均使用样冲和记号笔作出详细标记。

本文在现有文献的基础上,构建了理论框架与相应假设,通过三个实验来检验不同沟通方式对顾客感知心流体验有无影响及其具体的内在机制。研究结论将对互联网企业如何更好地服务于用户之间的沟通提供实践指导和理论依据。

3)管道下料采用带锯床切割,完成后采用车床按尺寸进行内孔加工。

2.3 绞龙下料

1)绞龙下料时,按照图纸要求的左旋旋向及导程尺寸进行展开放样,为提高尺寸精确程度,使用了AutoCAD进行计算机放样。

2)绞龙下料同样采用数控切割机,经检验,下料尺寸较氧乙炔手工气割下料的精度,有显著提高,为高质量完成绞龙制作安装提供了保障。

2.4 筒体预制

1)返石转筛的筒体制作包括圆筒和锥体两部分,要求在传动轴安装前,圆筒和锥体应预先装配在一起,包括角钢圈、角钢加强圈的安装。

2)为保证筒体制作质量,筒体板料下料时预留直段,卷制完成后气割去除。预弯及卷制过程中板料弯曲方向与卷板机压辊轴线垂直,并用弧形样板检验;扇形板卷制时中心线与卷板机上轴辊轴线平行,并用弧形样板检验。

3)筒体卷制成型后,采用与筒体焊接相同的焊条点焊固定接缝。筒节在焊接前,对筒节进行校圆找正,圆度偏差≤2 mm。

4)直段与锥体的组装间隙≥2 mm,各段的纵焊缝沿顺时针方向错开,距离300 mm以上,环缝的错边量(筒体外壁)≤2 mm。

2.5 传动轴预制与安装

2)传动轴安装。 传动轴的安装是本设备制造的关键环节,安装精度直接影响到设备的安全稳定运行,故对其安装质量有较高的要求。

①安装前再次检验了传动轴的同轴度及直线度,各工艺尺寸及形位公差数值未发生变化。

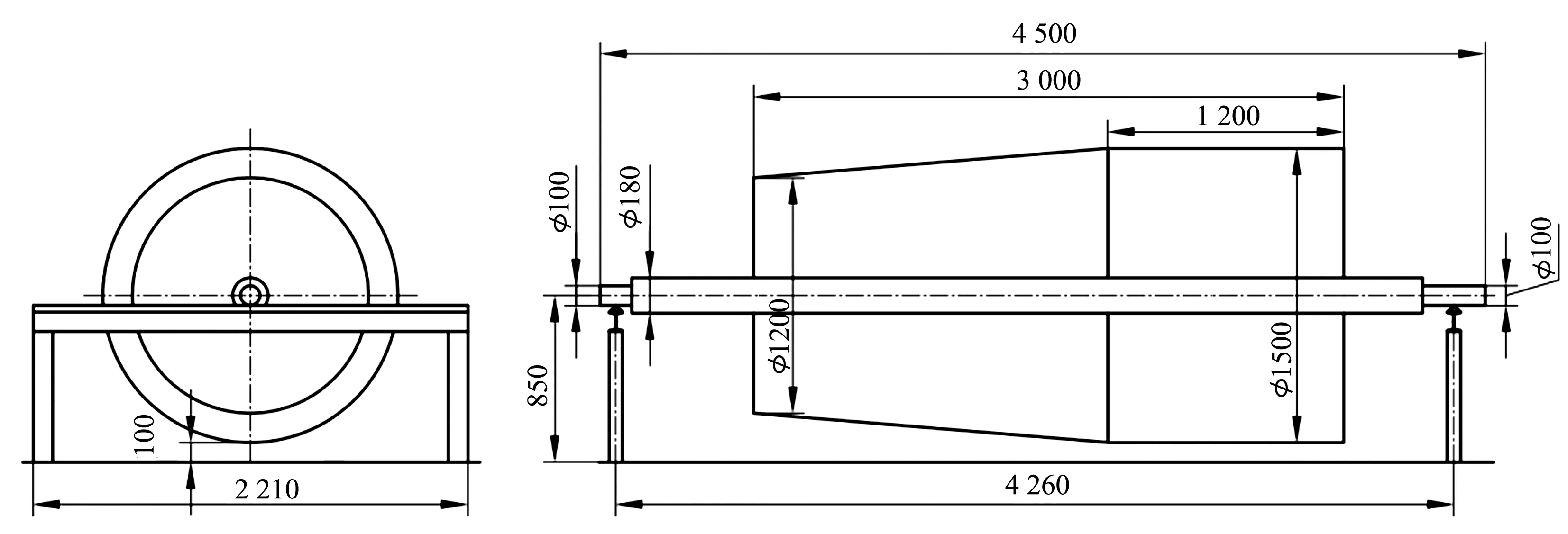

②传动轴安装前,在平台上制作找正支架并将筒体放置其上,筒体距离平台≥100 mm,利用水平尺对支架及筒体分别进行水平找正,如图2所示。

图2 找正支架示意图

③筒体找正后,根据传动轴安装尺寸在两轴头轴颈处安装支架各一个(此支架同时作为设备静平衡试验用),每个支架在长度方向都进行水平找正,不平度≤0.1 mm。同时要保证两支架的水平高度一致,且两水平面不平行偏差≤1 mm,如图3所示。为便于轴定位,在轴径的一侧处安装限位挡块,用于轴的定位安装。轴定位后,在轴径的另一侧处再安装一个限位挡块。

图3 静平衡试验示意图

④传动轴定位后,即进行支腿的安装。为便于安装,支腿的下料尺寸较图纸尺寸小2~3 mm,禁止强行组对,以防传动轴发生位移。支撑垫板与筒体焊接后,再与支腿连接,所有焊缝均采用连续焊。

2.6 绞龙安装

1)绞龙旋向为左旋,即绞龙按顺时针方向旋转。绞龙制作采用拉伸法,利用天车配合作业,按导程尺寸拉伸成型。

2)绞龙安装采用划线分片安装,每个导程内12块。即安装前需在筒体内壁依据导程尺寸进行左旋方向的螺旋线划线,然后按螺旋线运动轨迹进行安装。

3)绞龙安装完毕并对其尺寸复验后,与筒体焊接。

2.7 设备静平衡试验

静平衡试验原理:静平衡是利用重力对不平衡量的作用而进行平衡校正的。因此,给静平衡架上的设备施加一个外力,使其转动,并记录下停止转动的位置。然后多次转动设备,根据其停止转动后所停留的位置,就可判断出该设备沿轴向的质量分布是否均衡,即设备是否存在偏重现象。

试验过程:

1)将筒体支架和传动轴限位挡块全部拆除,并在静平衡支架上安装导轨。导轨使用钢管制作,试验前导轨表面除锈并涂以3#锂基脂润滑油,用以减少设备滚动时的阻力。

2)转动筒体,记录下其停止运动时铅锤方向上最低端的位置,并用记号笔进行划线标示。然后,分4次转动设备,依次观察并记录设备停止运动后铅锤方向上最低端的位置。

3)根据记录,筒体4次停止运动的位置均与首次记录的位置不相同,且筒体4次停止运动的位置也不相同,证明设备不存在偏重现象,满足设备制作的技术要求。

3 结 语

该设备之前均为外委加工,不仅制作周期长,而且采购成本高。通过车间自主加工,投入精干技术力量,采用精确高效施工,特别是采用了AutoCAD放样及静平衡试验,有效保障了叶片加工精度和设备投用后的平稳运行。