利用铁尾矿制备高强结构材料的试验研究

2021-08-18崔孝炜刘信伟邓婉心李峰南宁刘璇

崔孝炜, 刘信伟, 邓婉心, 李峰, 南宁, 刘璇

1. 商洛学院 化学工程与现代材料学院,陕西 商洛 726000; 2. 商洛学院 陕西省尾矿资源综合利用重点实验室,陕西 商洛 726000; 3. 商洛学院 陕西省矿产资源清洁高效转化与新材料工程研究中心,陕西 商洛 726000

铁尾矿是原铁矿石破碎、筛分、研磨、分级后,经重选、浮选或氰化等选别工艺流程,选出铁等有用矿物的剩余部分。我国铁尾矿的利用起步相对较早,经过几十年的研究探索,目前所形成的技术基本上都是生产建材制品,如建筑砌块、免烧砖、烧结砖、建筑用砂和混凝土细骨料等[1-3]为主。由于附加值低,因此受到运距限制较为明显,销售半径非常有限。而大多数铁矿山远离大城市或经济发达地区,因此这些技术大多由于经济、管理和技术本身的因素相互制约而未能实现规模化生产,导致我国很多铁尾矿基本还处于未被利用的状态。在铁尾矿综合利用方面,张鸿儒[4]等人利用铁尾矿粉取代石英粉成功制备出力学性能达标的UHPC。姚雷[5]等人以铁尾矿砂为原料制备出了C40混凝土。郑永超[6]等人则以铁尾矿为原料制备出28 d抗压强度可以高达100 MPa的高强结构材料。刘璇[7]等人研究了菱铁矿尾矿的机械力粉磨特性,结果表明菱铁尾矿有较好的易磨性,机械力作用能够激发其火山灰活性。王之宇[8]等人则以铁尾矿制备出了透水砖,抗压强度可以达到24 MPa,透水系数为1.06~0.98 cm/s,保水性为0.9~0.4 g/cm。矽卡岩型铁尾矿是由富钙或富镁的硅酸盐矿物组成的变质岩,一般经接触交代作用而形成,矿石矿物的组成比较简单,但是结构比较复杂,目前针对此类铁尾矿的研究相对较少,其利用率也非常低。因此,本文主要开展利用矽卡岩型铁尾矿制备高强结构材料的基础研究,以期为该类型铁尾矿的综合利用探索新的路径。

1 试验原料和试验方法

1.1 试验原料

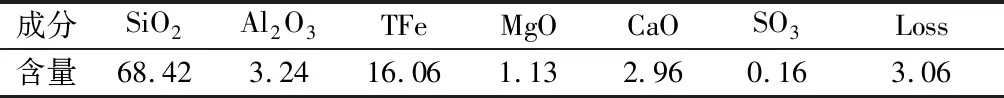

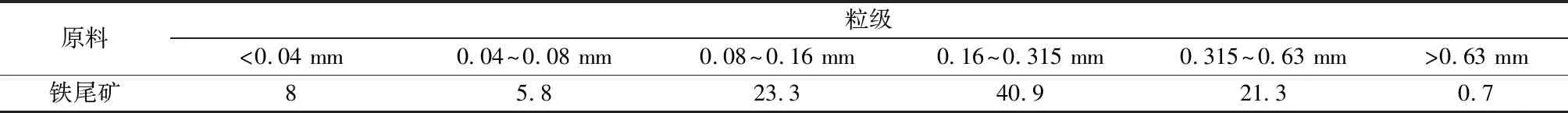

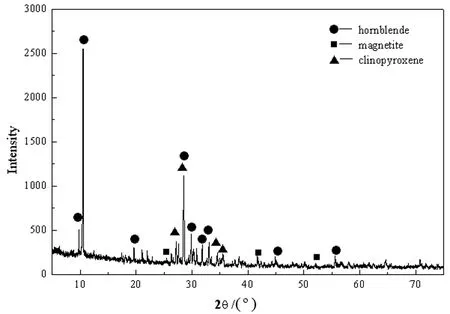

铁尾矿由陕西省丹凤县某矿业公司提供,该铁尾矿属于矽卡岩型尾矿,其化学成分见表1所示。铁尾矿的质量分数m(SiO2)为68.42%,属于高硅型尾矿。图1是铁尾矿的XRD衍射图谱,铁尾矿中矿物相主要包括角闪石、斜辉石,以及少量磁铁矿。表2是铁尾矿的粒度分布,可以看出,原始铁尾矿粒度较小,大部分介于0.08~0.63 mm之间,此部分占铁尾矿总量的85.5%。

表1 铁尾矿主要化学成分 /%

表2 原始铁尾矿的粒度分布

图1 铁尾矿的XRD图谱

矿渣:高炉水淬矿渣,主要矿物相为钙铝黄长石;熟料:普通硅酸盐水泥熟料,由商洛某水泥厂提供;石膏:脱硫石膏由商洛某水泥厂提供,主要成分为 CaSO4·2H2O;标准砂:厦门艾思欧标准砂有限公司生产的ISO标准砂。

1.2 试验方法

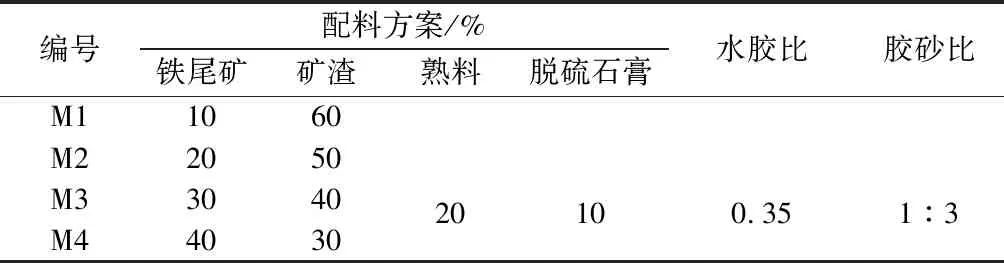

(1)铁尾矿掺量对高强结构材料力学性能的影响:将铁尾矿烘干至水分低于1%,然后将铁尾矿、水泥熟料、矿渣和脱硫石膏单独粉磨,粉磨时采用实验室用水泥磨(SMφ500×500),按照一定比例将粉磨后的尾矿、矿渣、熟料和脱硫石膏进行混合均匀,制备出掺铁尾矿胶凝材料,按照胶砂比1:3,水胶比0.35,减水剂掺量为胶凝材料质量的0.4%,制备高强结构材料,研究铁尾矿掺量对铁尾矿高强结构材料力学性能的影响,具体高强结构材料的制备方案见表3。

表3 不同铁尾矿掺量高强结构材料制备方案

(2)水胶比对掺铁尾矿高强结构材料力学性能的影响:在试验(1)的基础上,原料配合比保持不变,改变水胶比(分别选用0.31、0.33、0.35和0.37),研究水胶比对铁尾矿高强结构材料力学性能的影响。

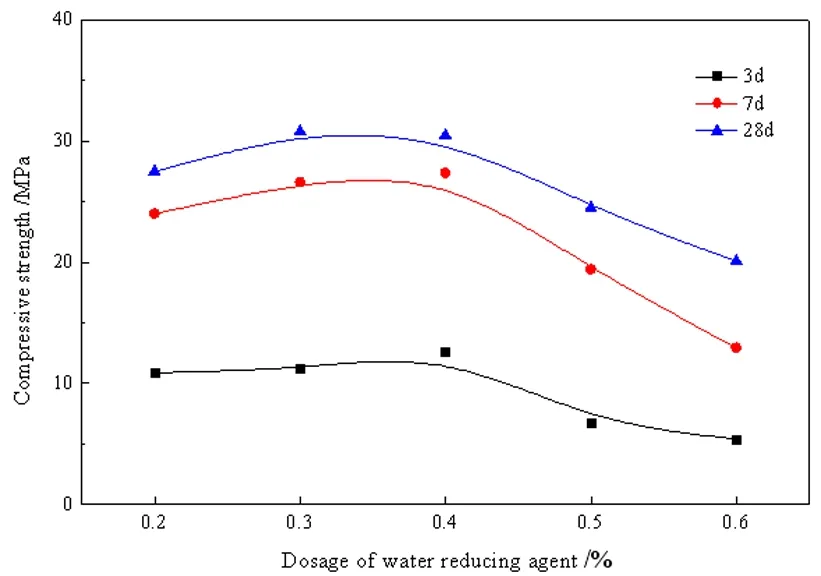

(3)减水剂掺量对掺铁尾矿高强结构材料力学性能的影响:在胶凝材料中分别掺入胶凝材料质量分数0.2%、0.3%、0.4%、0.5%、0.6%的PC高效减水剂,水胶比0.35,其它条件均保持不变条件下制备高强结构材料,研究PC减水剂掺量对高强结构材料力学性能的影响规律。

(4)铁尾矿胶凝材料的水化反应机理研究:按照上述试验所得结果制备胶凝材料,借助XRD(荷兰帕纳科X-Pert Powder)、TG-DSC(德国耐驰热分析仪(STA449))等测试技术研究胶凝材料的水化产物。

2 试验结果

2.1 铁尾矿掺量对高强结构材料力学性能的影响

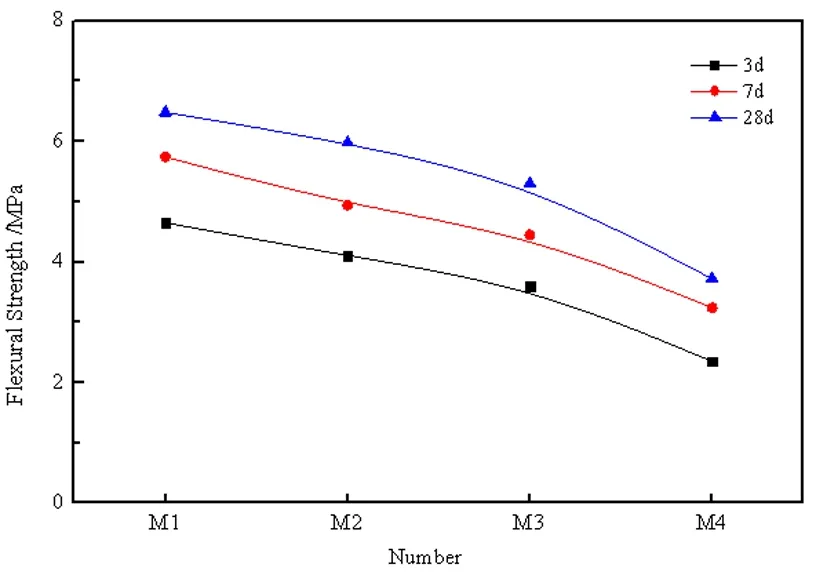

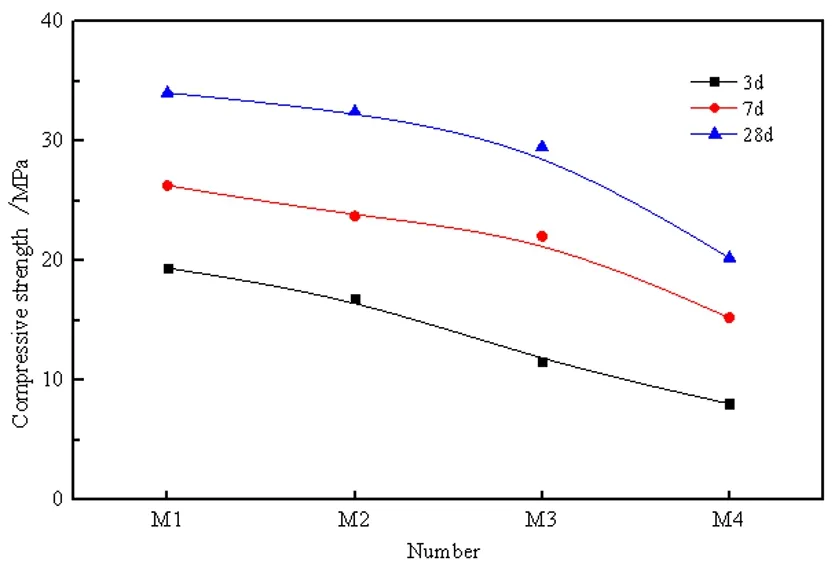

图2和图3是不同铁尾矿掺量高强结构材料的力学性能随反应龄期的变化情况。

图2 不同掺量铁尾矿高强结构材料的抗折强度

图3 不同掺量铁尾矿高强结构材料的抗压强度

从图2和图3中可以看出,铁尾矿掺量对高强结构材料的力学性能有着较为明显的影响。随着胶凝材料中铁尾矿掺量的增加,高强结构材料的抗折强度和抗压强度均有着较为明显的下降。这主要是因为,铁尾矿属于“惰性”原料,本身水化反应活性极低,即就是进行了机械力粉磨,能够在一定程度上激发其水化反应活性[9, 10],但是其活性仍然是要低于粉磨后的矿渣粉。因此,胶凝材料中铁尾矿的比例增加,矿渣粉的比例相应降低,胶凝体系中“活性”反应原料减少,能够进行的水化反应也相应减少,生成的水化产物也会减少,宏观上就表现为高强结构材料的强度在降低。

在铁尾矿掺量较低时,铁尾矿粉的填充作用能够部分抵消其掺量增加带来的强度降低,但是当铁尾矿掺量继续增加,这种填充作用对强度的贡献远低于可水化物质减少带来的强度降低,宏观上表现为试样的力学性能快速下降[10, 11]。另一方面,铁尾矿的综合利用又要求尽可能使用较高的铁尾矿掺量,因此,综合考虑,选择铁尾矿掺量为30%较为合适。

2.2 水胶比对掺铁尾矿高强结构材料力学性能的影响

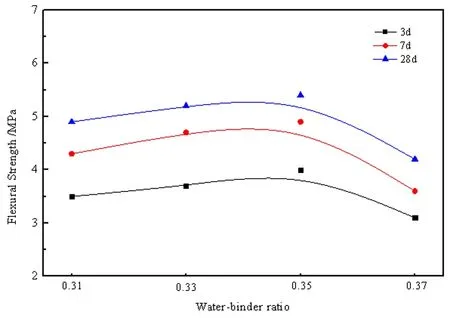

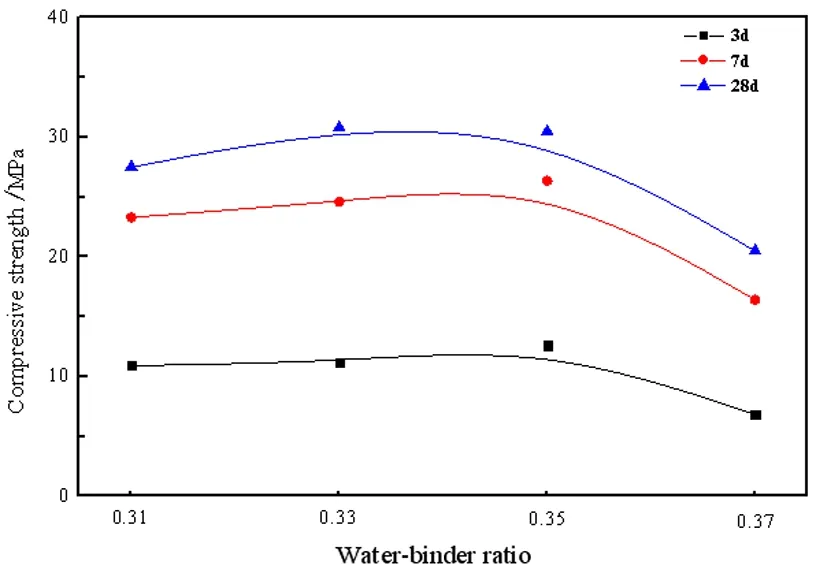

图4和图5是不同水胶比对掺铁尾矿高强结构材料力学性能的影响结果。

图4 不同水胶下比高强结构材料的抗折强度

图5 不同水胶下比高强结构材料的抗压强度

从图4和图5可以看出,水胶比对掺铁尾矿高强结构材料的抗折强度和抗压强度有着较为明显的影响。随着水胶比的增大,高强结构材料的力学性能先增大后降低。当水胶比较低时,胶砂拌和困难,胶砂流动性较差,不易浇筑,难以震荡密实,大量气泡较难排出,导致硬化浆体缺陷增多密实度降低,从而最终影响混凝土试块强度。当水胶比过大时,胶砂流动性较好,容易浇筑,但是大量的“多余水分子”残留在试块中形成水泡,随着养护龄期的增加,多余的水分子慢慢被蒸发掉,在试块儿中留下大量的气孔,而且这种水泡和气孔的尺寸属于对强度影响非常大的多害孔和有害孔,这些孔洞的存在导致高强结构材料的密实度和抗荷载能力明显下降[12, 13]。因此,在高强结构材料的制备过程中,合适的水胶比十分重要。从图4和图5可以看出,掺铁尾矿高强结构材料较为合适的水胶比为0.35。此条件下,制备的高强结构材料力学性能最好,28 d龄期时,高强结构材料的抗折强度和抗压强度分别为5.45 MPa和30.47 MPa。

2.3 减水剂掺量对掺铁尾矿高强结构材料力学性能的影响

图6和图7是不同掺量PC减水剂对高强结构材料力学性能的影响结果。

图6 PC减水剂掺量对高强结构材料抗折强度的影响

图7 PC减水剂掺量对高强结构材料抗压强度的影响

从图2和图3中可以看出,PC减水剂掺量对高强结构材料的力学性能有着明显的影响。随着PC减水剂掺量的增加,高强结构材料在各个反应龄期的抗折强度和抗压强度均呈现出先增加后减小的趋势。主要是因为试验中所采用PC减水剂属于聚羧酸减水剂。加入减水剂之后,减水剂分子会定向吸附于水泥熟料等粉体颗粒表面,使其表面带有同种电荷,形成静电排斥作用,从而分散的更好,使得原有的絮凝结构遭到破坏,进而促使被包裹的水分子释放出来,参与反应,同时,减水剂分子中的亲水基支链能够很好地和水分子结合,增强流动性,还可以起到空间位阻作用,使体系具有一定空间结构,阻碍粉体颗粒的彼此靠近,从而起到更好的分散、减水的作用,促使颗粒的进一步分散[14]。试验中还发现,当减水剂掺量过高时,试块过度缓凝,成型后表面的自由水较快地丧失,浆体呈现发粘的浆糊状,养护至1 d时由于强度很低,难以拆模。当减水剂用量在0.3%时,用水量显得相对不足,流动度很小;而当减水剂用量在0.5%以上时,用水量相对偏大,而流动性过大,试块抗压强度明显降低,因此选定最合适的减水剂掺量为0.4%。

2.4 掺铁尾矿胶凝材料的水化反应机理

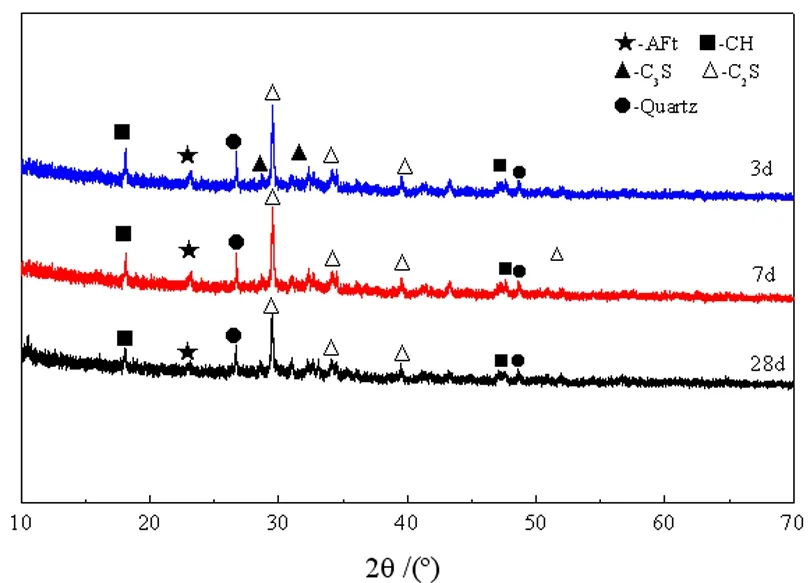

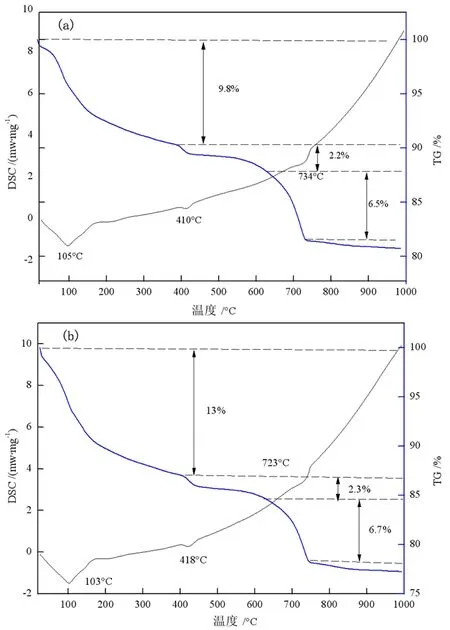

根据上述研究结果,按照m(尾矿):m(矿渣):m(熟料):m(石膏)为30:40:20:10混合均匀,制备胶凝材料,减水剂掺量占胶凝材料总量的0.4%,进而制备净浆试样,采用标准养护,在相应龄期取样,开展掺铁尾矿胶凝材料的水化反应的基础研究。图8是不同龄期胶凝材料净浆试样的XRD图谱。图9是3 d和28 d龄期胶凝材料净浆试样的TG-DSC图谱。

图8 不同龄期铁尾矿胶凝材料试样的XRD图谱

图9 不同龄期掺铁尾矿胶凝材料的TG-DSC曲线

从图8中可以看出,胶凝材料的水化产物主要有:C-S-H(水化硅酸钙凝胶)、CH(氢氧化钙)、AFt(钙矾石)和C3S和C2S。对比3 d、7 d和28 d图谱发现,随着养护龄期的增加,净浆试样中各物质的衍射峰发生了微弱变化,其中C3S和C2S的衍射强度微弱降低,而CH和AFt微弱增强,表明胶凝材料的水化反应在不断进行,水化产物生成量增加,这在宏观上表现为力学性能的增加;在XRD图谱中还可以发现,28 d时仍有部分C3S和C2S未水化,此部分会继续为试样后续强度提得高做贡献。

从图9中可以看出,掺铁尾矿胶凝材料的TG-DSC在不同龄期有着明显变化。TG曲线第一阶段3 d和28 d所对应的质量损失分别为9.8%和13%,造成这段损失的主要原因是原料中吸附水的蒸发。第二阶段3 d和28 d所对应的质量损失分别为2.2%和2.3%,造成这段损失的主要原因是水化硫铝酸钙(AFt)和Ca(OH)2脱除结构水产生的。第三阶段3 d和28 d所对应的质量损失分别为6.5%和6.7%,而这一段质量损失主要是因为CaCO3吸热分解所致。显然,在3 d和28 d龄期时,样品的质量损失率明显增大。

在水化初期,熟料中的C3A首先水化,形成了结晶程度较差的C-S-H凝胶和AFt,随着水化的不断进行,C-S-H凝胶的结晶程度逐渐完善,呈纤维状或薄片状。在掺铁尾矿胶凝材料体系中,随着反应的进行,在Ca(OH)2的作用下,Ca2+和矿渣表面的水化铝酸钙发生反应,生成钙矾石晶体,大量消耗溶液中的钙、铝离子,反过来又加速了矿渣水化进程,这两种作用互相促进,又生成C-A-H晶体和C-S-H凝胶,使浆体具有较高的强度[15, 16]。随着水化过程的进行,体系中呈现出以针状钙矾石为骨架,C-S-H和无定形产物为胶凝性填充物和未反应的铁尾矿微粒共存体系。结晶度较高的针状钙矾石晶体相互搭接,C-S-H凝胶和未反应的铁尾矿微粒填充在其中,彼此交叉搭接,使较疏松、脆弱的网络逐渐密实与强化[11]。由于反应产物的逐渐增多,水化产物层逐渐增厚,并且游离水逐渐减少,扩散控制了整个过程。

随着水化的进一步进行,矿渣玻璃体表面的致密结构逐步解体,发生水化,水化产物在胶凝材料的孔隙中生长,逐渐充满孔隙,形成网络状的致密结构。随着时间的推移,这种结构越来越致密和坚强,使胶凝材料的密实度和力学强度得到进一步提高。由于反应产物的逐渐增多,水化产物层逐渐增厚,并且游离水逐渐减少,扩散控制了整个过程,使反应速度减慢。这种凝胶化的过程实际上是由线性结构变成网状结构高分子物质的过程,将集料粘结在一起,最后发展为体型结构的高分于物质而使胶凝材料的强度得以提高[14, 17]。同时,经过机械力粉磨的铁尾矿颗粒,表面缺陷明显增多,也会参与到水化反应过程之中,微细的铁尾矿粉体颗粒还会起到填充作用,多种协同作用促使整个体系强度增加。

3 结论

(1)铁尾矿掺量、水胶比和减水剂掺量能够显著影响掺铁尾矿高强结构材料的力学性能。铁尾矿掺量增加,高强结构材料的力学性能明显下降;水胶比增大,高强结构材料的力学性能先增大后降低;随着PC减水剂掺量的增加,高强结构材料在各个反应龄期的抗折强度和抗压强度均呈现出先增加后减小的趋势。

(2)掺铁尾矿胶凝材料体系中存在着多种原料的协同水化反应,促进体系性能的不断提升,研究结果有助于促进矽卡岩型铁尾矿在混凝土中的应用。