采煤工作面回风隅角瓦斯治理探讨

2021-08-17王福峰李付海

王福峰,李付海

(山西东辉集团 赵家山煤业有限公司,太原 030400)

瓦斯始终威胁着煤矿工人的生命安全,随着科技的进步,国内外对瓦斯治理的研究越来越深入,技术工艺越来越丰富。目前,高瓦斯矿井在上下临近煤层开采方面,大多采用开采解放层、高(低)抽巷、穿层钻孔预抽等瓦斯治理技术,成本较高,对回风隅角瓦斯控制不甚理想。通过技术研究赵家山煤矿,在本煤层抽采的基础上采取高位钻孔、栈道钻孔、隅角封闭抽采等措施,较好地控制了回风隅角的瓦斯涌出,实现了工作面单面保证矿井产量,取得了满意效果,对相似瓦斯地质条件下开采的矿井具有借鉴意义。

1 工程概况

赵家山煤矿位于山西省清徐县城西北12 km,井田面积6.6 km2,总可采储量51.9 Mt,生产能力为1.2 Mt/a,属高瓦斯矿井,2019年3月正式投产。矿井采用斜井开拓,中央分列式通风系统,机械抽出式通风。矿井目前开采1个水平,水平标高为+715 m,布置一采一备四个掘进头,现开采2#煤层,生产工作面为2102综采工作面,采用U型通风系统,工作面宽180 m,采用垮落法管理顶板。

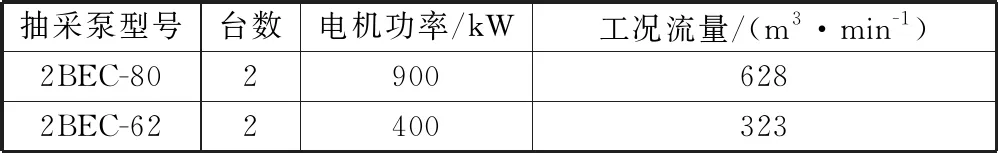

地面瓦斯抽放泵站建在回风立井工业广场,安设高压、负压瓦斯抽采系统各一套,一台运行一台备用,抽采主干管选用为Φ630 mm×10 mm螺旋焊接钢管,支管选用Φ325 mm×4 mm,Φ426 mm×4 mm螺旋焊接钢管,抽采泵参数见表1。

表1 瓦斯抽采泵参数

2 瓦斯涌出情况分析

2.1 矿井瓦斯涌出情况

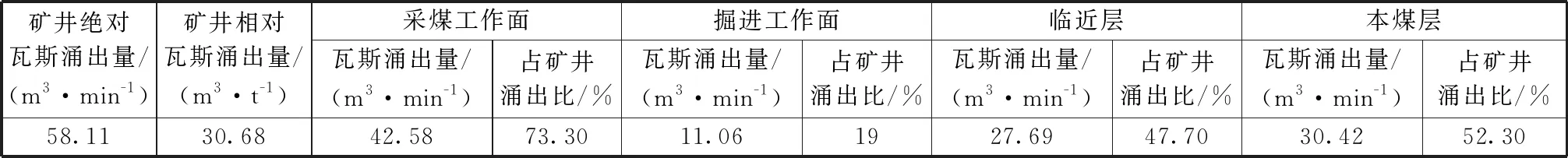

矿井瓦斯涌出情况见表2。

表2 矿井瓦斯涌出情况统计表

2.2 影响煤层瓦斯含量的主要因素

2.2.1煤层地质构造

井田位于清交矿区中南部,地面标高+1 105 m,目前开采标高为+780~+737 m,开采深度为+335~+368 m。受区域构造影响,总体为一倾向北西的单斜构造,在此基础上发育次一级宽缓褶曲,并伴生数条落差小于20 m的断层。现开采的一采区S1向斜位于井田的西北部,总体轴向为NE5°-NE50°,井田内延伸长度为4 000 m;采区内陷落柱较多,已探明64个,仅2102工作面开采范围内有9个,陷落柱最大X37长轴223 m,短轴55 m,陷壁角80°。向斜、断层、陷落柱均对瓦斯赋存造成较大影响,实测向斜轴部、陷落柱边缘瓦斯体积分数是正常煤层瓦斯涌出体积分数的3.2倍,对开采期间的瓦斯管理带来较大难度。本井田内水文地质简单,涌水量较小,对瓦斯的运移影响不大。

2.2.2煤层透气性及瓦斯赋存相关参数

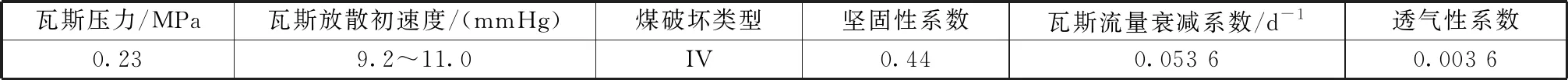

2#煤层直接顶板为细砂岩、砂质泥岩、泥岩交互,厚度平均7.45 m。其上为03#煤层,平均厚度1.43 m,03#煤层向上为细砂岩、砂质泥岩交互,厚度平均13.2 m,致密性较大,透气性差,瓦斯不易散失。实测煤层瓦斯压力、放散初速度、破坏类型、最小坚固性系数等结果见表3。

表3 瓦斯赋存相关参数测试结果统计表

2.3 采煤工作面瓦斯来源

采煤工作面瓦斯来源分为本煤层瓦斯涌出和邻近层瓦斯涌出两部分。本煤层瓦斯涌出通过煤壁、工作面落煤、采空区3种形式;邻近层瓦斯涌出主要在工作面采动影响下顶底板岩(煤)层发生变形、形成裂隙,并通过裂隙与工作面采出空间导通,在瓦斯压力作用下向外涌出。工作面开采后,采空区顶底板的裂隙发育及影响随着向顶底板内的延伸逐渐减弱,间距越小,邻近层瓦斯涌出量越大,反之邻近层瓦斯涌出量越小。2102工作面上距03#煤层平均7.5 m,下距4#煤层平均16.43 m,距5#煤层平均24.19 m,均在动压影响范围内,涌出量较大,占工作面瓦斯涌出的82%,成为工作面主要瓦斯涌出来源,是瓦斯治理的重点。

2.4 工作面采场瓦斯浓度分布

2.4.1工作面采场水平方向高浓度瓦斯分布

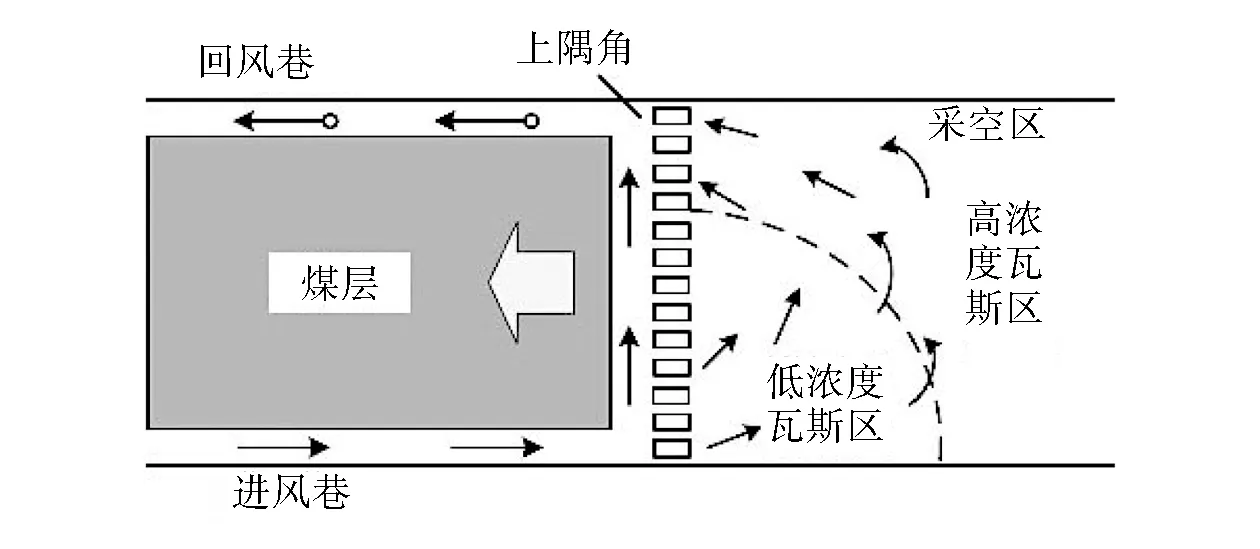

随着工作面的不断推进,在工作面推进的水平方向上,全负压风流作用下,后方采空区形成1个与工作面近似平行的漏风通道,在风流的带动下工作面回风侧漏处区域产生了较高浓度的瓦斯(见图1),暂称作水平方向瓦斯聚集区。

图1 工作面水平方向高浓度瓦斯区示意图

2.4.2工作面采场垂直方向高浓度瓦斯区分布

工作面推进的水平方向上,后方形成了冒落的采空区,在采空区的垂直方向上形成了垮落带、裂隙带和弯曲带,大量瓦斯聚集在采空区上方,由于受到煤壁的支撑作用采空区四周冒落小于采空区中部,在采空区顶板四周形成一个由裂隙组成的连续瓦斯储运通道,形状似O型[1]。O型圈内部储存了高浓度的瓦斯,暂称作垂直方向高瓦斯区(见图2)。当储存一定量的瓦斯时将向外涌出,对回风流及隅角治理带来较大影响。

图2 工作面垂直方向高浓度瓦斯区示意图

3 钻孔选择及参数设计

3.1 钻孔选择

钻孔选择主要考虑将可能流向回风隅角及附近的瓦斯堵截、减弱、降浓,在终孔附近形成负压区,瓦斯向负压区流动,改变隅角漏风汇风流规律,较大限度地减少隅角瓦斯涌出。根据赵家山2102工作面实际选择高位钻孔、栈道钻孔进行防治。

3.2 高位钻孔参数设计

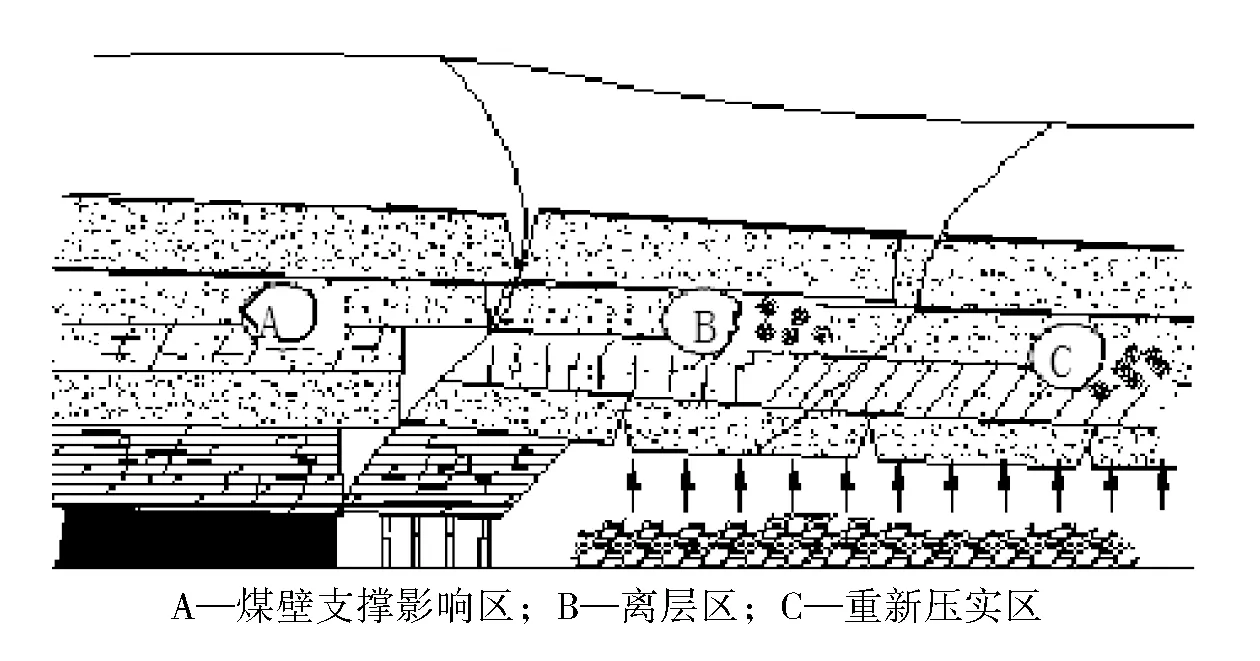

矿山压力规律证明,随着采煤工作面向前推进,工作面采空区在垂直方向上形成3个带,由下向上分别为垮落带、断裂带、弯曲带;在水平方向上形成3个区,沿工作面推进方向分别为重新压实区、离层区、煤壁支撑影响区[2](见图3)。工作面的不断推进,采动压力场随着变化,压力场形成大量裂隙,为瓦斯在采空区上覆岩层中的运移提供了通道,为储存瓦斯提供了空间,为施工高效抽采钻孔提供了条件。

图3 工作面水平方向压力区分布示意图

3.2.1终孔高度的确定

工作面采空区顶板三带中,断裂带瓦斯体积分数高、裂隙发育是瓦斯抽采终孔的最佳位置,且断裂带不随着工作面推进及时垮落,孔的完整性相对较好,滞留采空区时间长,利用率高。

按照《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》及2102工作面地质特点,裂隙带最大高度的计算公式如下:

h=100∑d/(3.1∑d+5.0)±4.0

(1)[3]

式中:h为煤层顶板算起的法向高度,m;∑d为累计采厚,取2.4~2.9 m。

经计算,裂隙带最大高度约为21.9~25.7 m。

根据对顶板的岩性分析及打孔抽采效果判断,距轨道(回风)顺槽35~60 m时裂隙带高度在20~27 m,距回风巷15~35 m时裂隙带高度在8~20 m。因此,可以确定终孔高度距轨道(回风)顺槽位置不同而变化的区间在20~27 m之间。

3.2.2终孔距回风隅角水平距离确定

通过已实施的抽采钻孔分析,采空区O型圈回风侧边缘距轨道(回风)顺槽30 m左右,因此,高位钻孔终孔水平位置距轨道(回风)顺槽为30 m法线距离以深。2102工作面设计8个左右高位钻孔时,距轨道(回风)顺槽为法线距离在30~65 m之间。

3.2.3钻孔长度设计

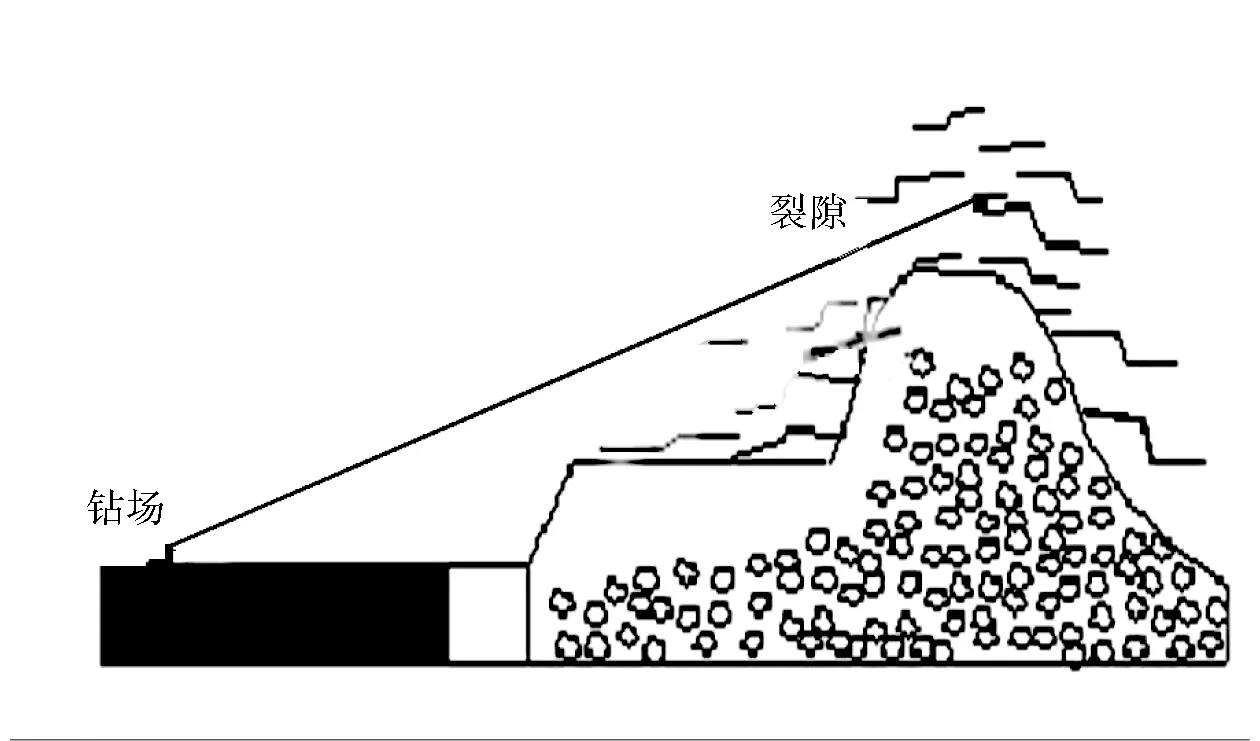

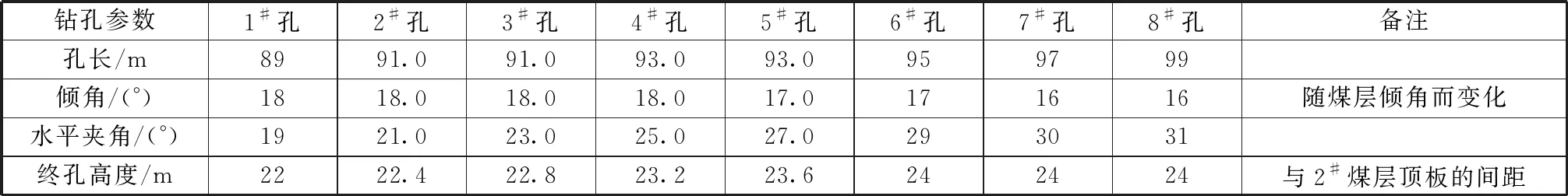

钻孔长度及步距主要考虑经济、合理、抽采持续效果、钻孔利用率、服务时间等因素。2102工作面推进度4~5 m/d,实践钻孔打入采空区8~10 m裂隙带裂隙发育逐步充分,抽采体积分数逐步升高,钻孔逐步发挥作用(见图4);钻孔推剩至30~25 m,钻孔效果变差;推剩至20 m内,钻孔在采空区完全进入冒落带中下部,抽采体积分数降到5%以下,钻孔因超前压力被压坏,失去作用。因此,钻孔长度需根据终孔高度、水平距离、煤层倾角、巷道坡度及钻孔伪倾斜角度综合计算。钻孔长度设计区间在78~108 m,服务最佳长度在40 m,服务时间达到8~10 d。钻孔参数见表4。

图4 工作面高位钻孔走向示意图

表4 高位钻孔参数设计统计表

3.2.4每组钻孔个数及步距

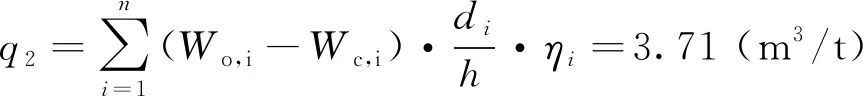

每组钻孔个数选取邻近层瓦斯涌出量采用下式计算:

(2)[4]

式中:q2为邻近层瓦斯涌出量,m3/t;Wo,i为第i邻近层瓦斯含量,m3/t;Wc,i为第i邻近层残存瓦斯含量,m3/t;di为第i邻近层煤厚,m;h为工作面采高,m;ηi为第i邻近层的瓦斯排放率,开采2#煤层时上、下邻近层均向2#煤层涌出瓦斯。

2102工作面日产量设计为3 200 t,工作面邻近层绝对瓦斯涌出量为3.71×3 200/1 440=8.24 m3/min。

根据《煤矿瓦斯抽采工程设计标准》(GB 50471)中的抽采管径计算公式计算抽采量Q:

d=0.145 7(Q/v)1/2

(3)[1]

式中:d为管路内径,m;v为经济流速,m/s。

通过计算可知,抽采量Q为3.85 m3/min,按照每根钻孔抽管瓦斯体积分数平均为30%,计算钻孔数量为7.2个,取8个孔。

钻孔步距主要考虑在上一组钻孔失去作用前能够发挥作用,以保证连续稳定抽采采空区瓦斯。因此,钻孔步距定在30~25 m比较合理。施工时间应考虑钻孔打入采空区不超过8 m前完成(见图5)。

图5 工作面高位钻孔步距示意图

3.2.5孔径及封孔设计

孔径主要考虑围岩成孔率、岩性及钻机适应性,满足以上条件孔径能够提高抽采能力,一般不小于95 mm。2102工作面孔径选用108 mm成孔较好,同时抽8个孔能够满足工作面生产需要,因此选用108 mm孔径。封孔采用两堵一注技术,使用囊袋封孔器,封孔深度在8~10 m比较严密,效果较好。

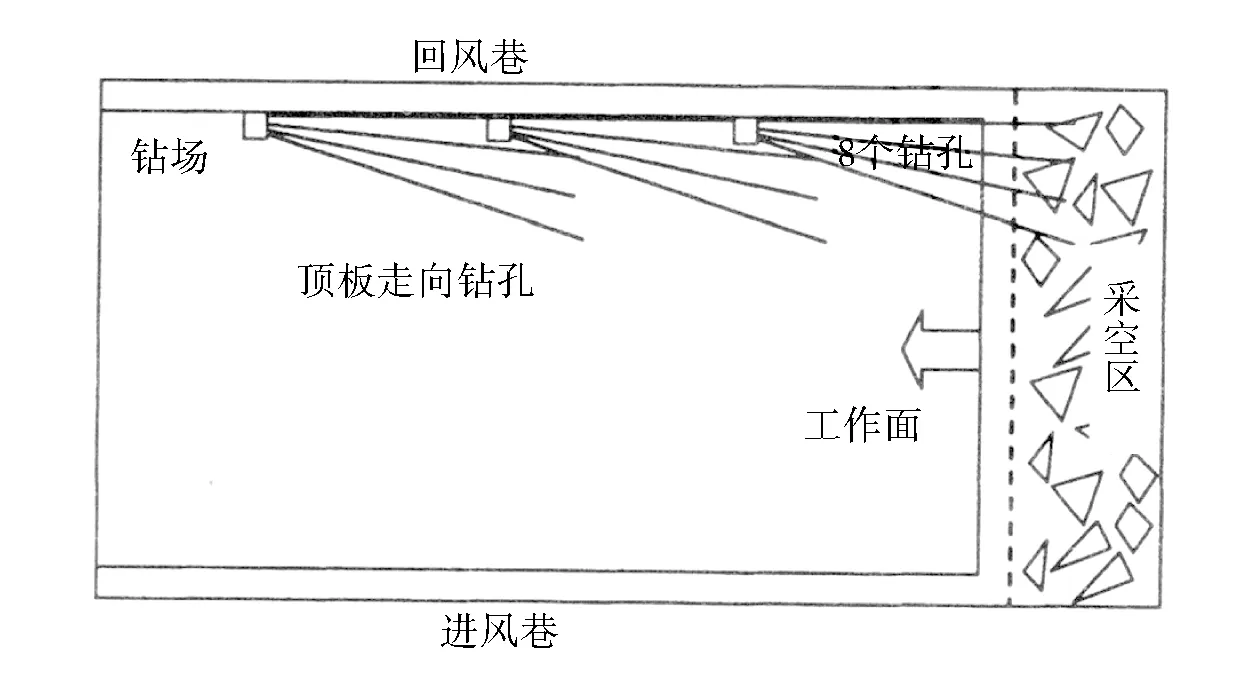

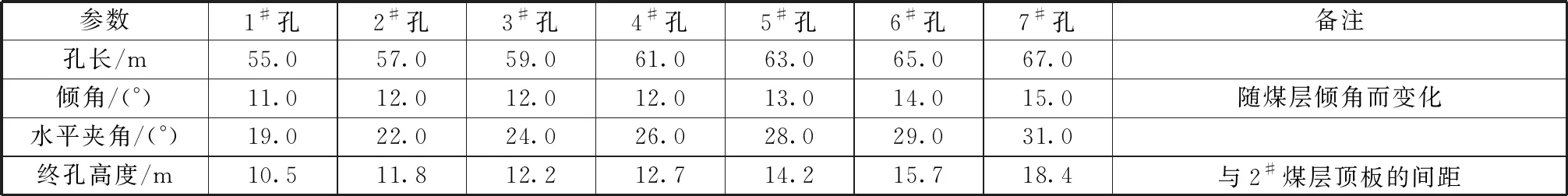

3.3 栈道钻孔参数设计

轨道(回风)顺槽与采空区O型圈回风侧边缘的距离(暂称为肩窝)因受煤柱影响冒落不充分,集聚的瓦斯如不进行处理,容易在回风隅角临近的支架后涌出,给安全生产带来隐患。通过对肩窝施工钻孔进行推断,肩窝宽在2101工作面约8~35 m,在2102工作面约5~30 m,栈道钻孔主要针对肩窝进行补充治理。

3.3.1终孔高度的确定

肩窝因冒落不充分,冒落高度因岩性、节理发育程度、采动压力、周期来压等影响变化较大,钻孔施工推断肩窝高度在2101工作面约4~15 m,在2102工作面约7~15 m,裂隙带高度在8~20 m。栈道钻孔终孔高度设计在10~20 m。

3.3.2其他参数确定

钻孔长度、钻孔步距、孔径及封孔工艺参照高位钻孔的设计进行,具体参数见表5。

表5 栈道钻孔参数设计统计表

4 效果分析

4.1 高位钻孔抽采情况

高位钻孔施工完成后,随着工作面推进抽采的瓦斯体积分数发生变化,主要分4个阶段:一是起始段(进入采空区8 m前),抽采的瓦斯体积分数较低,主要是钻孔与裂隙带的沟通不充分;二是正常段,随着裂隙带前移,钻孔与裂隙带沟通充分,切处高位,瓦斯体积分数高,流量大,抽采效果高,抽采最高体积分数达80%以上;三是衰减段(钻孔剩余长度在20~30 m);钻孔抽采高度逐步降低,高体积分数瓦斯聚集在钻孔上方,钻孔覆盖不到,抽采体积分数随之降低;四是消失段(钻孔剩余长度在20 m内),此段钻孔完全进入冒落带,抽采体积分数进一步降低,基本在5%~7%以下,钻孔使用终结,统计结果见表6。

表6 高位钻孔抽采体积分数变化统计表

4.2 栈道钻孔抽采情况

栈道钻孔抽采的瓦斯体积分数也分4个阶段,与高位钻孔规律基本相同,只是在抽采体积分数与钻孔剩余距离对应方面有些不同,见表7。

表7 栈道钻孔抽采体积分数变化统计表

4.3 其他抽采

采取隅角抽采。根据风流流动规律,回风隅角集中泄出瓦斯的特点,向回风隅角接入Φ159 mm螺旋管至采空区内,外打岩粉垛,形成一个相对隔绝外部的内腔,外联至支管路上集中抽采,进一步减少隅角瓦斯涌出。实施采空区埋管抽采技术,即采用Φ219 mm螺旋钢管埋入轨道(回风)顺槽采空区内,每隔30 m设置一个直立式三通花管,埋入的钢管直连到主管路上,连续抽采采空区内瓦斯。

5 结论

2102工作面通过高位钻孔、栈道钻孔抽采,配合其他抽采措施,轨道顺槽回风流瓦斯体积分数控制在0.2%~0.4%之间,回风隅角瓦斯体积分数降到0.3%~0.5%,达到了规程[5]规定的安全值以内,保障了工作面的安全开采,对相似瓦斯地质条件下开采的矿井具有借鉴意义。