煤矿粉尘综合防治体系构建探索

2021-08-17王文宽

王文宽

(中国中煤能源集团有限公司,北京 100120;中煤大同能源有限责任公司,山西 大同 037000)

矿井防尘智能化技术研究是矿井智能化建设的关键技术之一[1-3],其目的在于实现对矿井防尘装备运行状态和效果的监测监控,根据防尘效果的实际情况,自动调整防尘装备的运行状态,使之能与生产系统和其他安全系统实现联动,达到实时高效降尘的目的。

根据某煤矿井下的生产技术条件和粉尘危害现状、粉尘的物化特性及产尘特点等,制定粉尘综合防控技术方案。在对煤矿井下各尘源点粉尘的扩散规律、粉尘浓度及粉尘粒度分布测试、煤层注水可注性鉴定、粉尘浓度与爆炸强度的关系等课题进行研究的基础上,有针对性地开展煤矿井下各尘源点粉尘的综合防控技术研究[4],开发出可靠性高、反应快速的煤矿粉尘监测系统,提交一批以呼吸性粉尘治理为主的关键技术成果和装备[5-7],构建该煤矿标准化综合防尘系统和煤矿粉尘危害远程监控平台,使煤矿井下各尘源点的总粉尘浓度降低95%以上,呼吸性粉尘浓度降低85%以上,实现煤矿井下粉尘浓度的远程监测和粉尘治理设备的远程监控,形成一套煤矿粉尘危害控制的管理制度和标准体系。

1 设计原则与建设内容

1.1 设计原则

按照高起点、高标准、分阶段、分步骤解决问题的指导思想进行。坚持“安全第一、预防为主、综合治理”方针,从科学和可持续发展的高度,贯彻落实国家关于煤矿职业危害防治工作的方针、政策、法规和标准,着力构建矿井管理到位、治理达标的综合治理工作体系[8-12],把粉尘职业危害防治意识在企业职工中牢固地树立起来。在治理措施上坚持以下原则:

1)以主动抑尘技术措施为主,被动防尘为辅。

2)自动化程度高,最终实现矿井综合粉尘防治智能化。

1.2 示范矿井建设内容

把握井下粉尘的基本性质,合理进行方案设计,如表1所示。

表1 基础试验研究明细表

通过调研该煤矿的基本概况,完成各尘源点的粉尘浓度测定、粉尘基本性质测定及煤层注水的基础试验研究,找出矿井生产过程中各尘源点产尘特性和采掘工作面粉尘扩散规律及沿程沉降规律。在此基础上确定合理的防尘技术方案,为粉尘综合治理提供基础保障。

2 建立完善的粉尘综合防治系统

2.1 综采工作面综合防尘系统的建立

2.1.1通过理论分析和试验研究确定适合该矿的煤层注水工艺,建立自动监控的煤层注水系统

根据地质资料查得,该矿2号煤层原煤含水量低,原煤水分为1.01%~2.58%,平均1.61%,煤层普氏系数2~3,煤层硬度大,煤层孔隙率、煤层吸水率没有进行相应试验测定。

按照现行煤层注水设计,注水时间为钻孔开始注水至煤体全面湿润为止,注水煤体全面湿润的标志为湿润范围内煤壁出现均匀的“出汗”渗水。注水时间通常为7~10 d。通过现场调研发现,煤层注水10 d后,煤壁并没有出现出汗的现象。由于该矿煤层硬度大,采用的低压煤层注水方法,无法有效地对煤体进行充分湿润,起不到应有的防尘作用。针对2号煤层的具体情况需要进行煤层高压注水试验,初步计划利用水力压裂技术,通过该技术提高煤层的透气性,将注水压力提高到20 MPa左右进行试验。由于注水压力的提高,如果封孔不牢造成跑水则会严重影响注水的效果,因此原有封孔工艺也需要改进优化。最终还是需要通过试验确定适合该矿的煤层注水方法与工艺。

为方便研究,引进了自动监控的煤层注水系统。该系统主要由压力传感器、流量传感器、注水装置控制箱、电磁阀、封孔器、分流器、高压注水泵等组成,可同时实现4路流量和压力的在线监测,可与安全监控系统联网使用。具有瞬时流量、瞬时压力、累计流量、累计时间的测量功能,能自动记录和保存,并可随时查阅。同时,能监测注水过程中“跑水”现象,及时切断该路水源。根据现场实际条件设定动压注水时间与静压注水时间,并能自动切换、能对水箱水位和注水水压进行监测,当水箱缺水或水压超高时,系统自动控制水泵停止运行保护,水泵。具有参数断电保护功能,断电后恢复供电,仍按原存储的参数进行工作。具有通信接口,进行系统远程监测和远程控制。系统原理如图1所示。

图1 自动监控煤层注水系统图

2.1.2采煤机割煤过程中含尘气流控制除尘装置及采煤机割煤自动跟踪高压喷雾降尘系统

采煤机割煤时产尘量大、呼吸性粉尘浓度较高、煤体垮落冲击产尘及落煤扬尘极其严重,采用任何单一的技术手段都难以有效治理采煤机割煤时的粉尘污染,只有采取综合防尘措施才能解决采煤机割煤时的粉尘问题。

目前该矿采煤机内外喷雾均能正常使用,但是外喷雾采用采煤机冷却水,水压低,射程短,雾化效果差,除尘效果不理想。架间喷雾采用手动压风喷雾降尘设施,压风喷雾雾化效果好,但是由于压力低,抗风干扰能力差,工作面风速为约为1.5 m/s,压气喷雾根本无法到达采煤机滚筒就被工作面风流吹向下风侧方向,扩散到人行道,不但影响工人作业视线,而且打湿工人衣服,恶化工人工作条件。此外,手动支架喷雾操作,加大工人工作量。

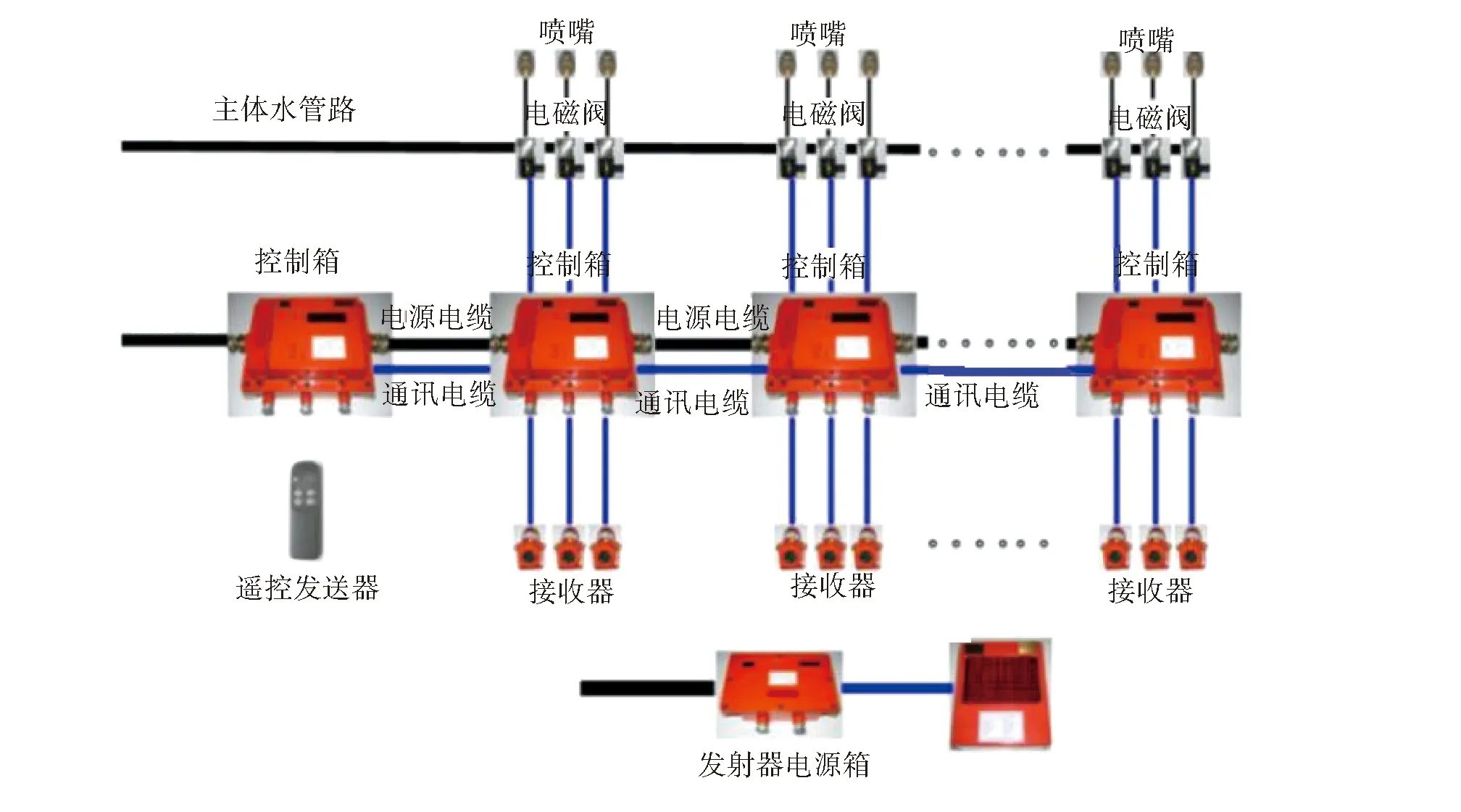

鉴于以上原因,在采煤机上风流通过顺风高压喷雾形成的控尘雾屏对风流引射和控制,迫使含尘气流紧靠煤壁运动,避免涡流产生,把含尘气流控制在截割电机溜槽与煤壁之间较小的区域,避免含尘气流污染采煤司机的工作空间和向人行道空间扩散,提高降尘效率。同时在采煤工作面利用采煤机二次负压喷雾降尘技术形成的喷雾对滚筒的中下部进行喷雾降尘,利用采煤机尘源跟踪喷雾降尘技术从支架上喷雾在滚筒周围形成强大、厚实的水雾包围圈,使采煤机滚筒处于三维“立体”喷雾包围中,使粉尘有效湿润和就地沉降,消灭滚筒处产生的粉尘;并通过不同的喷雾组合,对沿人行道和煤壁之间较小区域运动的含尘气流进行高效喷雾降尘,使含尘气流得到有效净化。其中尘源跟踪系统按照135架支架容量考虑配备。图2是采煤机尘源跟踪喷雾降尘系统图。

图2 采煤机尘源跟踪喷雾降尘系统组成示意图

2.1.3建立液压支架降柱、移架联动高压喷雾降尘系统

该支架、降架、移架的过程中,会产生大量的粉尘,如果不对该部分粉尘进行防治,降架、移架过程中产生的粉尘会被工作面的风流吹扬,扩散到人行道,污染工作面作业环境。因此在采煤工作面液压支架上安装液压支架降柱、移架联动高压喷雾降尘系统。按照现在采煤面135架支架容量考虑配备该系统。系统组成如图3所示。

图3 液压支架自动控制喷雾降尘系统示意图

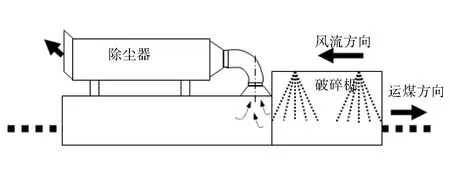

2.1.4采用转载点、破碎机密闭喷雾降尘及抽尘净化系统对煤炭运输转载和破碎时产生的粉尘实施控制

系统布置示意图见图4,除尘器选用矿用湿式过滤旋流除尘器。该除尘器利用轴流风机串联风压叠加的原理,在一台电动机上设置了前、后共两级叶轮,减小了除尘器的体积。除尘器主要由过滤除尘段、配套风机、旋流脱水段等三部分组成。除尘器的开停与破碎机开停控制开关联动。

图4 破碎机密闭抽尘、除尘系统布置示意图

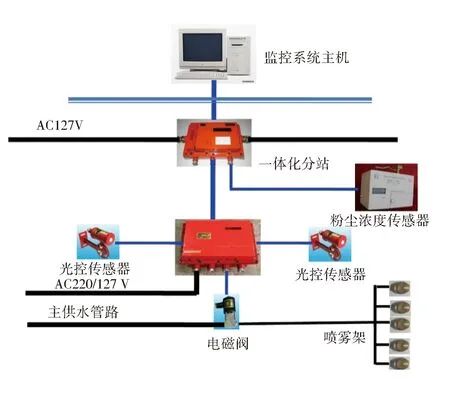

2.1.5进、回风风流粉尘浓度超限自动喷雾降尘系统和粉尘浓度连续监测系统的建立

该系统用粉尘浓度传感器感应风流中的粉尘浓度,当粉尘浓度超过事前设定的浓度值时,自动打开净化水幕。在有人通过时可以感应到人体辐射的红外线,关闭水幕,延时一定时间后自动打开水幕,实现风流净化。当粉尘浓度低于设定的浓度值时,自动关闭净化水幕。系统组成如图5所示,可实现粉尘浓度超限自动喷雾功能,测得的粉尘浓度值实时显示。装置可以单独自成系统使用,也可与矿井安全监测系统联网使用,实现粉尘浓度在线监测[13]。

图5 粉尘浓度超限自动喷雾降尘系统组成示意图

两巷在距工作面煤壁50 m处,距皮带头50 m处及回风顺槽距回风口50 m处各安装一道固定水幕,但是该水幕为手动控制,水幕的开关受人为影响比较大。并且目前回风巷没有安装粉尘浓度传感器进行粉尘浓度连续监测。根据这种情况可在进、回风巷各安装粉尘浓度超限自动喷雾降尘系统一套。

2.2 综掘工作面综合防尘系统的建立

2.2.1掘进面迎头分段式快速注水系统

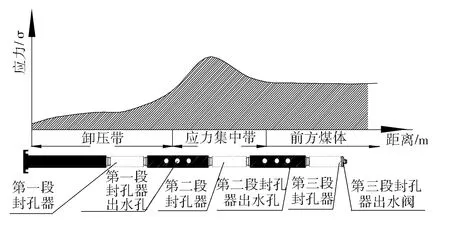

通过对国内外技术的对比分析,结合该矿煤层特点,在掘进工作面采用“三压带”分段式注水技术对综掘面进行煤层注水。掘进面“三压带”分段式注水技术是利用分段膨胀式注水封孔器分别在同一钻孔内,向煤体前方的卸压带、集中应力带及原始应力带影响的范围内进行封孔并注水。由于第一段、第二段封孔器封孔注水后,煤体前方“三压带”影响范围前移,在原集中应力带及原始应力带影响范围内形成新的卸压带,从而使“三压带”的封孔注水,实际变为在三个“卸压带”影响范围内的封孔注水;卸压带影响范围内的煤体裂隙较发育且张量不大,为煤体注水提供“注水通道”。在“压力渗流”“自然渗流”的共同作用下,使沿钻孔整个深度范围内的煤体得到较充分、均匀的预湿润,有效降低掘进时粉尘的产生,如图6所示。煤层注水具体参数需要在煤层性质分析和现场试验后方能确定。

图6 掘进面“三压带”分段封孔注水示意图

2.2.2涡流供风控尘与除尘器抽尘净化系统

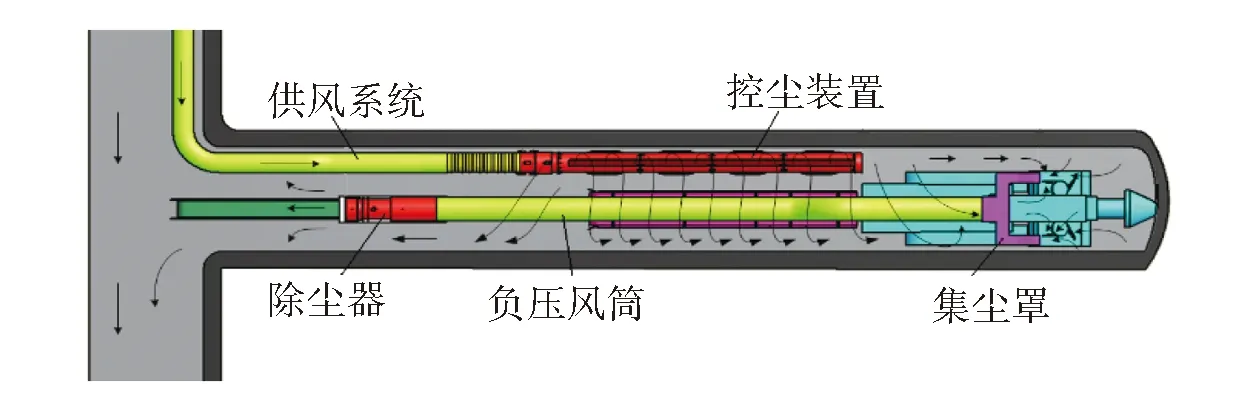

在综掘工作面安装涡流供风控尘与除尘器抽尘净化系统[6]。该系统管理、维护较简单,通风费用低,并能有效排除瓦斯的积聚和滞留的粉尘,可实现粉尘的就地净化,在国外应用广泛。系统主要由除尘器、吸尘罩、控尘装置、负压风筒以及连接管路等组成,如图7所示。

图7 掘进面通风除尘系统效果图

2.2.3掘进机高压外喷雾降尘系统

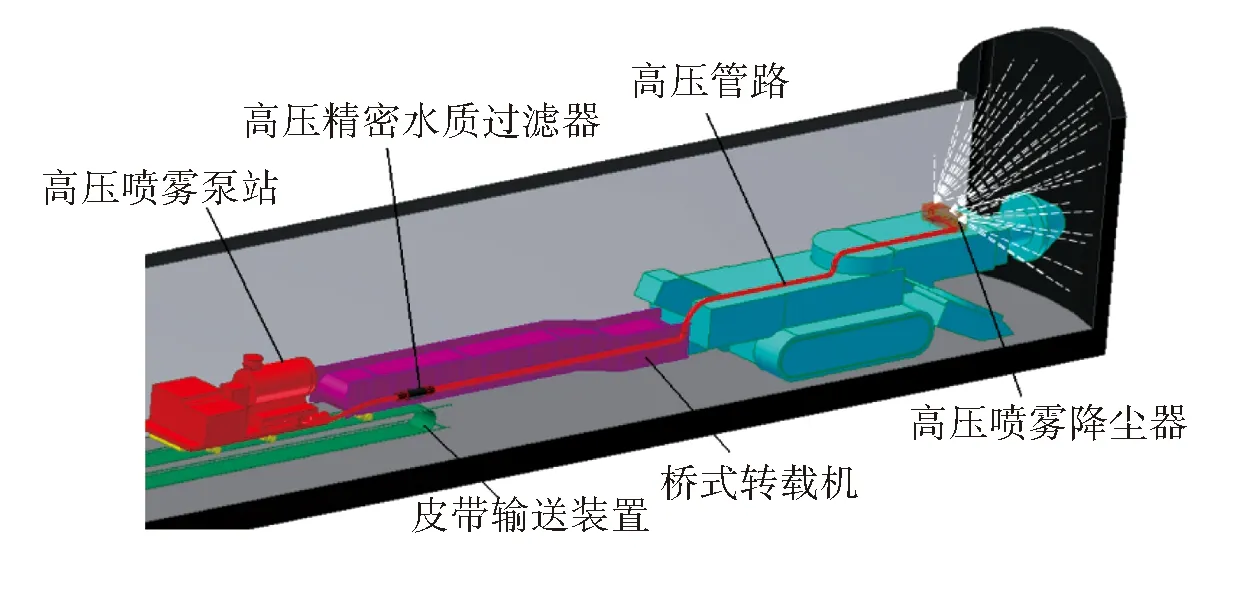

掘进机内外喷雾会存在由于喷嘴堵塞和系统密封漏水等原因不能正常使用的情况。掘进机在破煤掘进的过程是掘进工作面的主要的产尘源,如果掘进内外喷雾不能正常使用,无法在第一时间在产尘源处将粉尘降下来,粉尘会在风流的作用下迅速扩散到整个工作面迎头,这时再对粉尘进行治理难度会大大的提高。在综掘工作面安装掘进机高压外喷雾降尘系统,该系统主要由高压喷雾泵站、高压精密水质过滤器、高压管路和高压喷雾降尘器组成,图8为掘进机高压外喷雾降尘系统示意图。

图8 高压外喷雾引射降尘系统

采煤机高压外喷雾系统主要技术参数为:喷雾压力≥8 MPa,喷雾流量20~30 L/min。

2.2.4巷道风流粉尘浓度自动监控系统

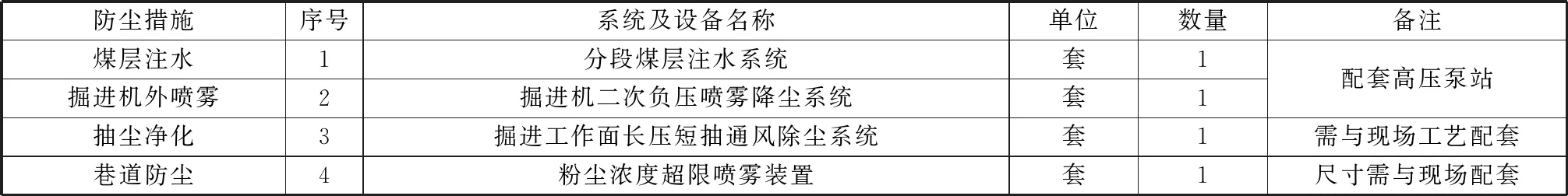

目前在回风顺槽掘进面迎头向外30 m范围内设置两道手动风流净化水幕,水幕的开关受人为影响比较大。并且目前回风巷没有安装粉尘浓度传感器进行粉尘浓度连续监测。此种情况下在回风巷安装粉尘浓度超限自动喷雾降尘系统一套。系统组成与采煤工作面粉尘浓度超限自动喷雾降尘系统一致,如表2所示。

表2 单个综掘工作面防尘系统及设备明细表

2.3 锚喷工作面综合防尘系统的建立

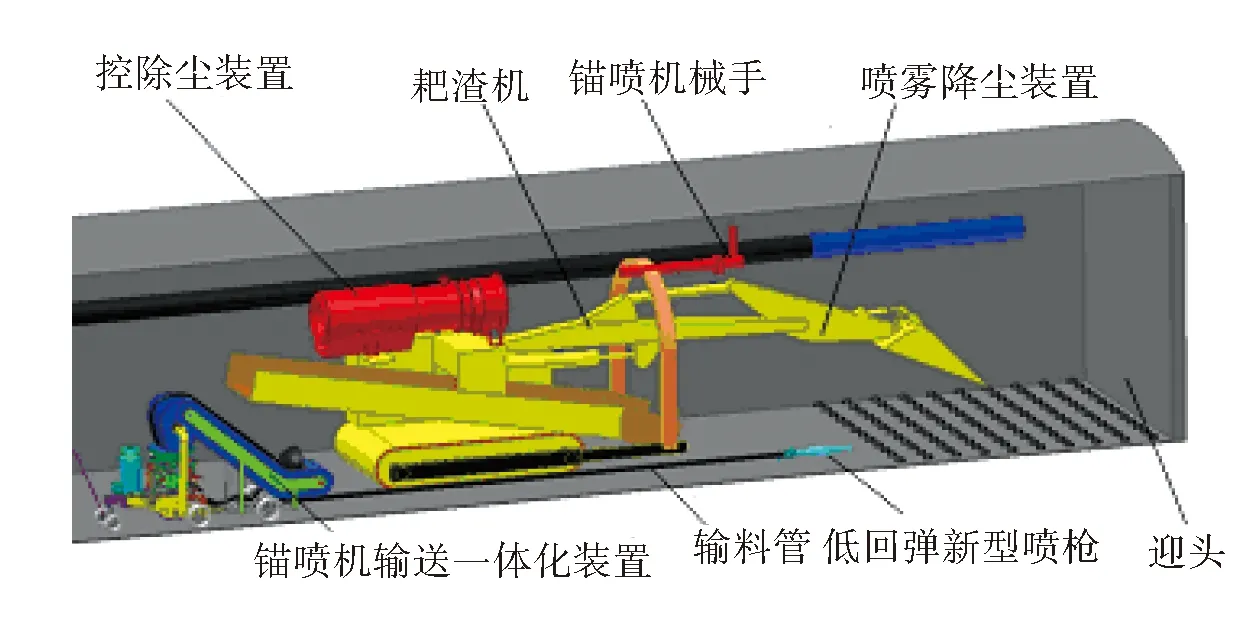

锚喷作业采用人工拌料、加填水泥、手扶式喷浆,作业强度大效率低,且具有一定的安全隐患[8-10],更重要的是操作过程中粉尘产生量大,严重危害职工的身体健康,是基建矿井最大的尘源点之一。为了有效治理锚喷面上下料过程中冲击产尘、下料机构漏排气产尘、喷枪喷射产尘及回弹产尘等粉尘危害,制定了锚喷面防尘技术配套方案,系统组成示意图如图9所示。

图9 锚喷面防尘总体方案系统组成示意图

总体思路:采用新型喷浆机——除尘一体化装置,优化设计喷浆机结构、提高密封板耐磨性、封闭漏排气口进行集中净化处理等,有效降低漏排产尘。通过在喷浆机旁一体设计输送装置及抽尘净化装置,有效降低上料高度,从而有效降低高上料带的冲击产尘问题,利用抽尘净化装置进一步对上、下料过程中冲击产尘进行抽尘净化处理。通过研究设计出低回弹新型喷枪,使锚喷熟料在喷枪内被充分湿润,从而有效降低喷枪喷射产尘及回弹产尘。

3 要素粉尘检测实验和管理

3.1 建立粉尘检测实验室

为提高矿井粉尘检测能力,以便于动态跟踪考察矿井防尘效果,指导防尘系统的优化,同时满足矿安全专篇要求,建立了矿井粉尘防治实验室。粉尘实验室的功能按照常规的煤尘工业分析、粉尘浓度测试、粉尘粒度分析、游离二氧化硅含量测定等,可以分成煤质分析实验室、粉尘物化性能实验室、煤样制备实验室、煤尘爆炸性实验室四个部分。

不同实验室实现的功能如下:

1)煤质分析实验室。主要测定煤的水分、灰分、挥发份、固定碳(统称为工业分析)及发热量和全硫。

2)粉尘物化性能实验室。主要测定粉尘的游离二氧化硅含量、粉尘粒度分布、粉尘相对真密度。

3)煤样制备实验室。主要是将需要进行测定的煤样进行缩分、烘干、破碎,然后按照分析测试标准要求制备成相应粒度的分析样品。

4)煤尘爆炸性实验室。主要是对需要进行煤尘爆炸性鉴定的煤样,进行煤尘爆炸性鉴定。

3.2 建立完善的粉尘治理、管理体系

矿井粉尘综合治理是非常庞大的系统工程,需要人、财、物各方面相互配合。从示范矿井人才队伍建设、管理体制建设、机构健全、安全投入保障、技术合作等方面进行示范,围绕规范技术管理行为、强化预防技术手段、提高技术队伍素质及技术保障能力等方面完成好粉尘治理示范工程的建设。

4 结论

1)工作面进、回风风流粉尘浓度超限自动喷雾降尘,使含尘气流得到有效净化,能够使巷道煤壁保持湿润状态,减小漂浮粉尘的再次飞扬。

2)机械化程度越高,产尘量越大,采用任何单一的技术手段都难以有效治理井下割煤时的粉尘污染,只有采取综合防尘措施才能解决割煤时的粉尘问题。

3)多方位、多举措、新旧并举,以主动抑尘技术措施为主,被动防尘为辅,工作面产生的粉尘能做到有效净化。