基于小型锚杆钻车的锚钻系统关键技术研究

2021-08-17丁永成

丁永成

(中国煤炭科工集团 太原研究院有限公司,太原 030006)

随着国内外科技的发展,井下煤矿所使用的设备种类及功能日益丰富,并且针对不同的煤层地质条件,所采用的开采工艺及煤机产品也不尽相同。同时,国内外煤矿也逐渐开始注重煤机产品的节能环保、数字化、智能化等方面的性能,其中煤机数字化、智能化是国内外煤机产品今后主要的发展趋势[1],这就对煤机产品设计提出了更高的要求。神华集团[2]、陕煤集团等煤炭集团均对锚杆钻车、掘锚机、掘进机等煤机产品提出了降低人工锚杆支护工作强度、提高锚杆支护安全性与支护效率、减少锚护操作人员的要求,并且煤矿逐步向智能化、自动化、绿色开采方向发展。在此发展背景下,锚杆钻车为适应不同巷道条件下的工况,在满足自动化锚钻的同时节省空间,逐渐向小型化、自动化、智能化趋势发展。以两臂锚杆钻车[3]为例,介绍的锚护大臂锚钻系统结构布置合理,集成度高,稳定性好,并且搭载电液控制系统及健康诊断监控系统,适应性强,减时省力,能够满足今后煤机产品智能化发展的要求。

1 锚钻结构姿态分析

锚护大臂结构如图1所示,主要包括铰接座、大臂伸缩套筒、举升油缸、站人平台、升降套筒以及钻架等。采用模块化设计,左右对称,具有多自由度、高集成度,能够实现锚护大臂的前后左右倾斜摆动、两级伸缩功能、锚护钻架多角度自由旋转、内侧站人平台高度调节等多种动作。在锚护大臂的前端铰接座上依次连接有左右摆动马达、水平摆动马达,通过这两个摆动马达可实现锚护钻架任意角度的旋转和举升动作。为保证锚护作业时的安全性及操作舒适性,在钻架上还装有自动夹钎机构,可实现自动夹钎和护钎动作,锚护工人在作业时仅仅需要将锚杆或锚索旋转放入钻箱顶部的钻套中,随后在电液操作箱上操作电液控面板自动进给按钮,即可将锚杆或锚索打入对应的顶部或者侧帮工作面。在这一过程中,由于工人站在站人平台上,距离锚杆等较近,在钻架顶端安装的自动夹钎机此时能够起到很好的稳钎作用,从而保证作业人员的安全及操作舒适性。

该锚钻结构主要可实现顶部锚杆及侧帮锚杆的支护。当进行顶锚支护时,通过操作按钮使得两个摆动马达旋转,进而调节钻架角度,将钻架调整对准顶帮,再通过内外举升油缸实现在竖直方向上一定范围内的移动,水平方向上0°~45°范围内的摆动。

大臂上还具有钻架补偿套筒,可在500 mm范围内延伸,提高了作业面的工作范围。在进行侧帮锚杆支护时,将钻架调整到水平放置,对准侧帮工作面,通过内外摆动油缸在上下方向实现-8°~40°的移动,水平方向上实现0°~45°范围内的摆动调整。根据其工作特点,该锚护大臂能够实现从侧帮最底部到顶部的锚杆支护,且满足拱形巷道和矩形巷道的使用条件,锚护覆盖范围大。

2 不同工作状态下锚钻结构稳定性分析

现以双臂锚杆钻车为载体,采用adams对其在不同工作状态下的稳定性进行分析。

2.1 输入模型描述及参数设置

输入后的模型以及参数设置如图2所示。

图2 输入模型及参数设置

2.2 边界条件

车在底盘上建立如图3中的A—H个点,其中A—D点代表前后稳定油缸稳定靴接地点,E—F点代表左右侧履带接地长度4个边缘点,O点代表履带架及其附属机构中心点,将A—H的8个点和O点固连为一体。在重心点O处施加整机重力181.3 kN,在8个支撑点施加bushing,模拟支撑反力。在伸缩臂前端钻架重心点处施加18.13 kN的钻架自重力。在油缸与底座,底座与底盘,油缸与底盘之间分别施加转动副。在油缸筒和杆之间、内外套筒之间施加平移副。

图3 模拟接地点

1)模拟履带接地:令A—D点失效,E—F点上的bushing支撑有效;

2)模拟前后支撑油缸撑地:令E—F点失效,点A—D上的bushing支撑有效;

3)模拟打顶锚:在钻架钻箱作用点上施加17.64 kN的竖直向下的外力;

4)模拟打侧锚:当单侧大臂举升摆角为55°时,在钻架钻箱作用点上施加垂直整机侧面向里的外力17.64 kN。

2.3 结果分析

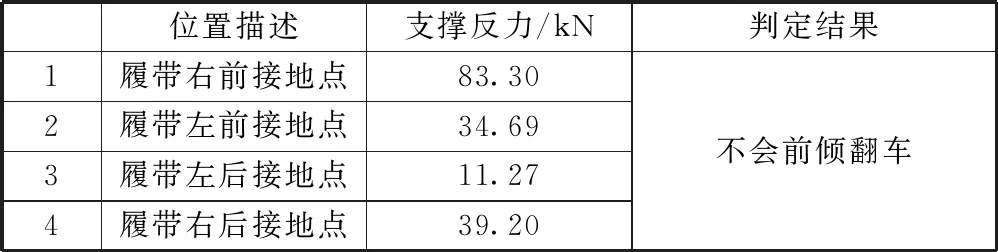

1)无前后支撑,大臂最高打侧帮(图4)时,整机稳定性测试结果如表1所示。

图4 大臂最高打侧帮状态(无前后支撑)

表1 无前后支撑时的整机稳定性

2)有前后支撑,大臂最高打侧帮(图5)时,整机稳定性,测试结果如表2所示。

图5 大臂最高打侧帮状态(有前后支撑)

表2 有前后支撑时的整机稳定性

通过分析可以得出,当锚护大臂在两臂锚杆钻车上安装时具有良好的稳定性,不会发生前倾翻车等事故。

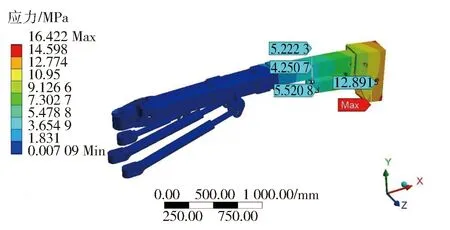

3 锚护结构强度分析

通过有限元分析软件COSMOSWorks 2004,根据虚拟样机ADAMS 12.0所求出的各主要结构件的受力情况进行有限元分析[4],计算出锚护大臂各处的应力。三维模型是按照实际结构尺寸进行建模生成的,在分析过程中对分析精度影响不大的结构细节进行了简化,焊缝处也做了简化处理。在设计中实际使用的材料为16Mn和Q550。施加载荷机架的受力填加在大臂铰接座底部,施加约束以及载荷过程省略,分析结果如图6所示。

(a)锚护大臂整体应力

根据图6中锚护结构应力分析结果可知,锚护结构上各个零件的应力值均在安全范围内,该锚护大臂结构设计合理。

4 锚护电液控制系统

锚护大臂电液控制系统主要包括控制箱、遥控器、接收机、电液操作箱以及转速、压力、位移传感器等主要原部件[5]。在电液操作箱上集成有相应的防爆电液比例阀等操作阀块,工人可通过操作箱上的电液控制面板按钮进行锚护作业,可单独进给、锚钻动作,也可实现一键自动进给动作。当煤巷工作条件较为恶劣时,也可以通过遥控器进行远程操作,放置在锚护臂外套筒上的接收机可以接收到电信号,进而控制锚护大臂进行相应的动作。锚护大臂电液控制系统结构图和系统原理分别如图7和图8所示。转速、压力、位移传感器则放置在对应的位置,进行锚护大臂马达、钻箱、举升油缸等各项数据的采集,再通过采集到的数据分析得出实际工况,从而反馈给系统,并设置合理的位移、压力、转速等参数,高效地完成锚护大臂在工作面的锚杆支护作业。

图7 锚护大臂电液控制系统结构图

图8 锚护大臂电液控制系统原理图

同时该锚护大臂还搭载健康诊断功能[6],用来实现锚杆钻臂运行中的故障检测、故障类型判断、故障定位及故障恢复等。健康诊断系统保证了故障检测的及时性、鲁棒性和自适应能力以及故障辨识、分离能力。搭建锚钻系统数据平台,根据故障统计及分析开发了故障诊断算法软件,通过防爆监测主机实时地显示状态数据、故障诊断结果。防爆监测主机如图9所示。

图9 锚护大臂电液控制监控系统

该系统实现了如下功能:具有故障实时智能诊断分析功能,实现故障准确定位与维修指导;故障程度、类别可视化直观显示,系统可实时直观显示设备故障等级,其中故障等级按照以往常见故障[7]经验进行分类;预警报警功能,实现设备异常状态报警与诊断报告自动生成,能动态地显示门限值、故障报警,工作人员可随时掌握设备运行状态,发生超限、故障时,系统能发出声音报警;全寿命周期跟踪分析功能,通过实时监测设备运行状态信息,实现设备全寿命周期运行状态分析。

5 结论

在日益紧迫的煤矿智能化发展趋势下,本文对锚护大臂进行模块化设计分析研究,并以两臂锚杆机为载体,分析得出锚护大臂具有很好的结构稳定性。同时对锚护大臂进行了有限元分析,得出的锚护大臂结构合理,功能完善。此外,还建立了相对独立的锚护大臂电液控制系统,搭载对应的健康监控诊断系统,大大提高了锚护作业效率及锚杆智能化程度,提高了工人作业时的安全性,并对后续进一步研究智能化锚杆钻车提供了基础。