松软煤层穿层定向长钻孔钻进工艺研究

2021-08-17吕高磊王志敏

吕高磊,王志敏

(山西晋煤集团 赵庄煤业有限责任公司,山西 长治 046605)

钻孔抽采技术是矿井瓦斯治理的重要手段之一。松软煤层的长钻孔抽采面临诸多钻进技术难题[1],河南、贵州、安徽、重庆、山西等地的松软煤层矿井、高突矿井一般采用底抽巷穿层钻孔并配套相应的水力割缝、水力压裂、水力掏煤等卸压增透技术进行瓦斯抽采及消突治理工作[2-6],上述使用普通钻机施工的穿层钻孔的长度一般为20~50m,钻孔煤层段长度均在钻孔总长度的30%以下,单孔的影响范围也仅限于抽采半径范围内。西安煤科院在晋城矿区的部分矿井利用千米定向钻机在底抽巷施工梳状钻孔[7]进行瓦斯抽采,单个钻孔的覆盖范围,提升了复杂区域煤层的治理能力。在晋城矿区的北部区域的赵庄煤业,煤层松软,钻孔成孔难度大,主要采用“底抽巷穿层钻孔+本煤层顺层钻孔”进行瓦斯抽采[8],带来了底抽巷布置数量多、施工进度慢、成本高、抽—掘—采衔接紧张等问题。此外,探索的梳状钻孔施工工艺,将主孔布置在距离#煤层底板以下3m左右的层位,主孔长度在300m以上[9],每隔30m开分支,百米钻孔抽采量比本煤层钻孔提高近3倍,但单孔的煤层段有效抽采长度占比仅为10%~20%,钻孔利用率低。近年来,随着松软煤层施工装备的发展和工艺的优化[10],赵庄煤业也在逐步探索穿层定向长钻孔施工工艺技术,努力实现松软煤层区域递进式抽采[11,12]或者延长穿层钻孔长度[13,14]。通过不断试验和优化,现阶段穿层钻孔最长孔深达到了150m,本文以赵庄煤业3#煤层穿层定向长钻孔施工工艺探索试验为例进行具体介绍。

1 试验区域概况

1.1 煤层基础参数

赵庄煤业主采3#煤层,地质构造类型为复杂,本次试验区域煤层瓦斯含量在8.5 ~14.6m3/t,煤层坚固性系数f值在0.44~0.6,煤层透气性系数最低达0.4,钻孔瓦斯衰减系数最高达0.29,属于松软低透难抽煤层。

1.2 矿井瓦斯治理现状

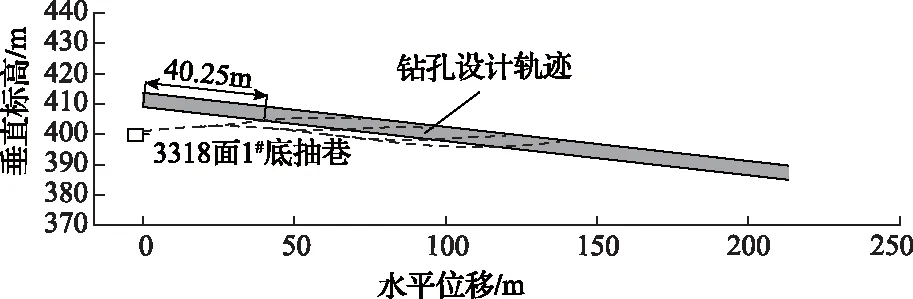

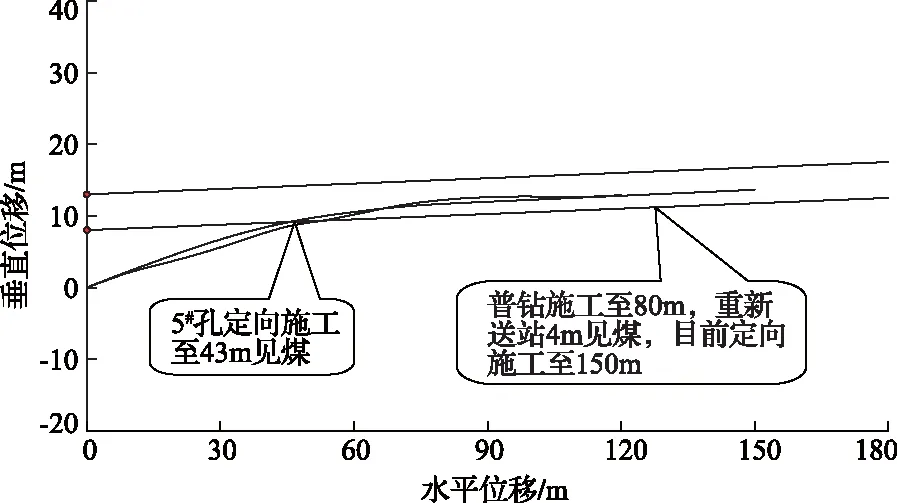

针对瓦斯抽采,赵庄煤业早期探索试验千米定向钻孔技术,受塌孔压钻等因素制约,钻孔成孔效率及抽采效果均无法达到预期效果。后来,逐步总结形成了现有的工作面“底抽巷穿层钻孔+普通顺层钻孔”瓦斯抽采模式,如图1所示。其中,穿层钻孔的见煤段最长为17.4m,最短5.7m,一组穿层钻孔的煤矸比为1∶1.93,穿层钻孔有效抽采长度低,有必要继续开展穿层定向长钻孔或顺层定向长钻孔技术工艺的研究,延长钻孔有效抽采长度,促使煤层瓦斯精准抽采。

图1 工作面“底抽巷穿层钻孔+ 普通顺层钻孔”抽采剖面图

2 穿层定向长钻孔试验装备工艺及效果

2.1 试验装备

针对松软煤层钻进过程的塌孔、卡钻等难题,考虑使用滑动定向钻进工艺、复合定向钻进工艺、下筛管工艺相结合的钻孔成孔及护孔工艺,并选用了选用了以下钻进配套装备。

在钻机和泥浆泵方面,使用额定转矩1700~4500N·m的ZYWL-4500D钻机,最大工作高度2020mm,钻孔倾角-45°~90°,满足在底抽巷施工的要求。配备BLY180/7矿用履带泥浆泵,额定工作压力7MPa,额定工作流量108L/min,满足螺杆马达定向钻进需求。

在钻具方面,使用抗扭大于12000N·m的∅70mm螺旋槽通缆钻杆,在稳定传输钻进信号的同时,满足滑动定向钻进和复合定向钻进需求,增强松软煤层钻进过程中的排渣能力,及时处理卡钻、埋钻事故。搭配使用∅73mm大通孔三棱螺旋钻杆,保证下筛管顺利,确保护孔效果。

2.2 工艺试验情况

根据巷道布置、采掘衔接等现场实际,先后在3318底抽巷、1312底抽巷、2319底抽巷切眼试验施工穿层定向长钻孔,共计施工钻孔78个,边施工边完善,钻孔施工工效、成孔率、抽采瓦斯量等关键参数在探索试验不断提升。

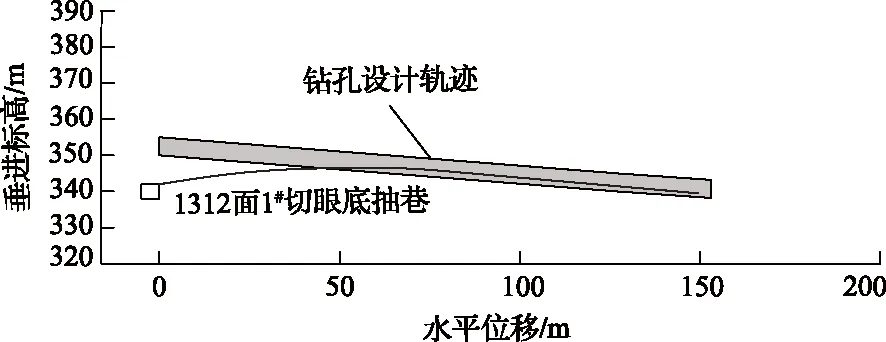

2.2.1 3318底抽巷穿层定向长钻孔施工

参考底板梳状钻孔施工工艺,在3318底抽巷设计施工穿层定向长钻孔为一个主孔、三个分支孔,如图2所示。其中,主孔沿煤层底板以下2m左右施工并间隔24m左右开分支进入煤层。施工岩层孔时,塌孔问题不严重,采用滑动定向钻进工艺即可。施工煤孔时,采用复合定向钻进工艺,克服松软煤层钻进的塌孔、压钻等问题。

图2 3318底抽巷穿层定向长钻孔设计图

在第一次探索试验中,3318底抽巷共计施工4个钻孔,具体见表1,总进尺682m,共用时42d,平均钻进工效16.2m/d,煤段总进尺268m,钻孔煤矸比值平均为1∶1.54。详见表1。成孔效果最好的4#钻孔实钻轨迹剖面如图3所示,本次探索试验中无下筛管工艺。

在3318底抽巷施工过程中,主要存在问题:①煤矸交界面塌孔严重,见煤后受频繁塌孔影响,成孔难度大;②煤层倾向下栽幅度大,定向钻机施工大角度下行孔,不利于排渣,难以保证钻具安全,进而难以保证煤段长度。

表1 3318底抽巷定向钻孔施工参数

图3 3318底抽巷4#穿层定向长钻孔实钻轨迹剖面图

2.2.2 1312底抽巷穿层定向长钻孔施工

根据3318底抽巷穿层定向长钻孔施工经验,在1312底抽巷继续探索施工穿层定向长钻孔。钻孔(∅98mm)见煤后,对钻孔岩孔段进行扩孔(∅113mm),保证后续排渣通道顺畅,扩孔后继续沿煤层施工定向钻孔直至设计孔深;见软煤后,定向施工过程中孔内压力大,无法正常进钻时,更换三棱钻杆旋转施工,进钻到硬煤段5m左右退钻,再更换定向进装备钻进至150m。施工煤孔时直接施工主孔进入煤层,不开分支孔,减少在煤岩交接面施工的塌孔次数。设计如图4所示。

图4 1312 底抽巷穿层定向长钻孔设计图

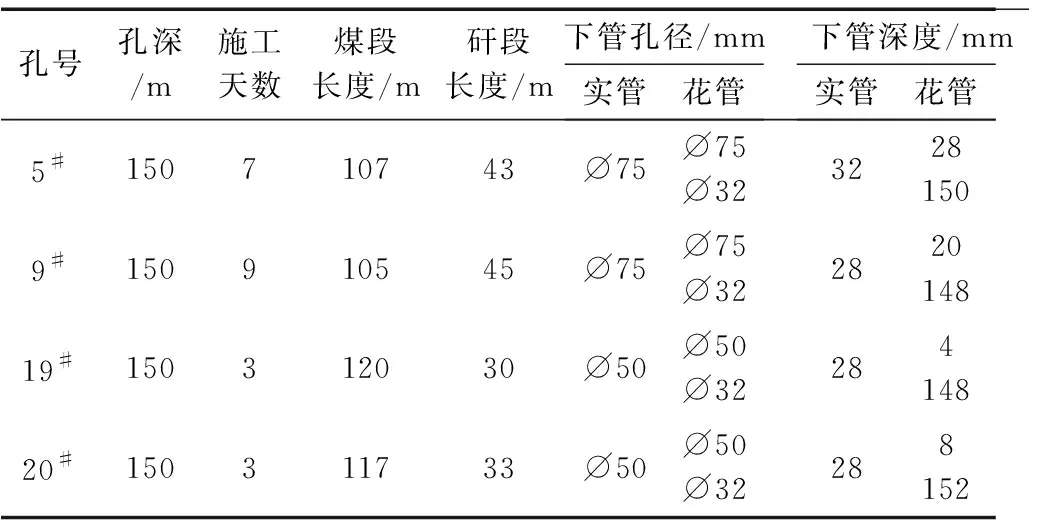

1312底抽巷区域共计施工钻孔41个,总进尺5703m,平均单台工效20.7m/d,煤段总进尺3296.5m,钻孔煤矸比值1∶0.73。煤孔段长度达到80m以上的钻孔28个,成孔率68.3%,同时实施下管护孔工艺,进行固孔,避免塌孔问题。成孔效果最好的4个钻孔的施工参数见表2。

表2 1312底抽巷定向钻孔施工参数

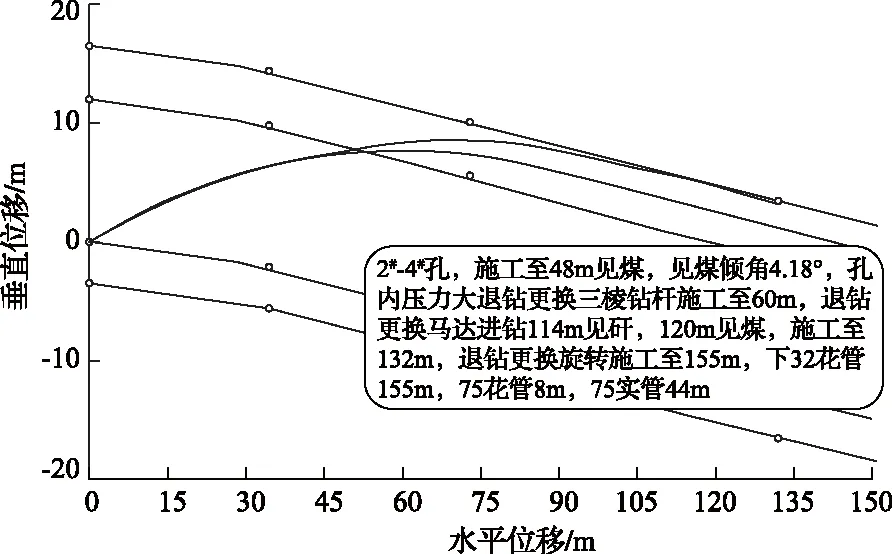

长度最长的2#-4#孔,具体施工工艺:滑动定向钻进施工至48m见煤,见煤倾角4.18°,孔内压力大,退钻。更换三棱中空钻杆+∅113mm开闭钻头旋转钻进至60m见硬煤,退钻。更换马达定向施工到132m(114~120m矸),退钻。更换更换三棱中空钻杆旋转施工到155m,退钻。施工煤段101m,掩护长度100.6m,煤矸比例1∶0.53,在三棱中空钻杆内下∅32mm花管155m,退钻,钻孔内继续下∅75mm花管8m,下∅75mm实管44m,在煤矸交界面形成二次护孔。实际成孔如图5所示。

图5 1312底抽巷2#-4#穿层定向长钻孔实钻轨迹剖面图

2.2.3 2319底抽巷穿层定向长钻孔施工

在2319底抽巷施工穿层定向长钻孔,钻孔见煤后对钻孔岩孔段进行扩孔,扩孔后继续沿煤层施工定向钻孔直至设计孔深;见软煤后定向施工过程中孔内压力大,无法正常进钻时,更换三棱钻杆旋转施工,进钻到硬煤段5m左右退钻,再更换定向进钻到150m,倾角为0°~2°。

2319底抽巷切眼共计施工钻孔33个,总进尺4820.5m,平均单台工效32.1m/d,煤段总进尺3188.5m,钻孔煤矸比值1∶0.51。达到设计要求的钻孔28个,成孔率84.8%。表3所示的是成果效果最好的4个钻孔的施工参数。

具有代表性的5#孔的具体施工工艺:滑动定向钻进施工至43m见煤,见煤倾角10.51°,退钻。采用普钻旋转施工到80m(58~80m硬煤),退钻。采用复合定向钻进施工至150m,退钻。施工煤段107m,掩护倾向长度106.1m,煤矸比例1∶0.4。在中空钻杆内下∅32mm花管150m,下∅75mm花管28m,∅75mm实管32m。如图6所示。

表3 2319底抽巷定向钻孔施工参数

图6 2319底抽巷5#穿层定向长钻孔设计图

2.2.4 穿层定向长钻孔施工及抽采效果分析

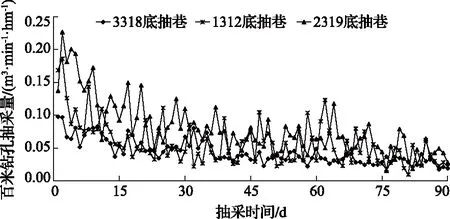

对于松软煤层穿层定向长钻孔效果从施工、抽采、经济效益三方面进行分析。相关统计见表4—表6。三条底抽巷抽采钻孔百米钻孔(煤段)抽采量随时间变化曲线如图7所示。

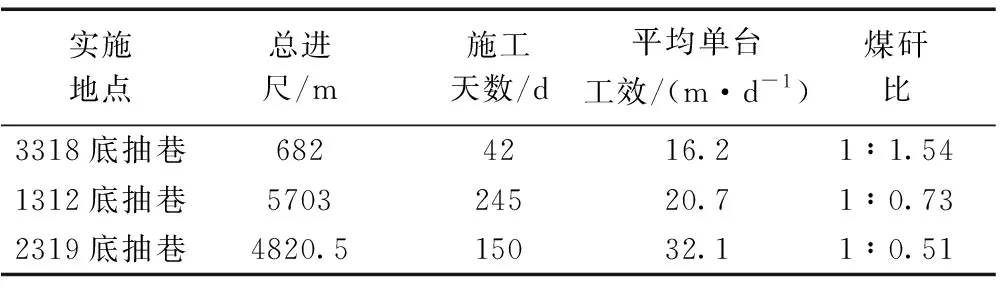

表4 穿层定向长钻孔工效统计表

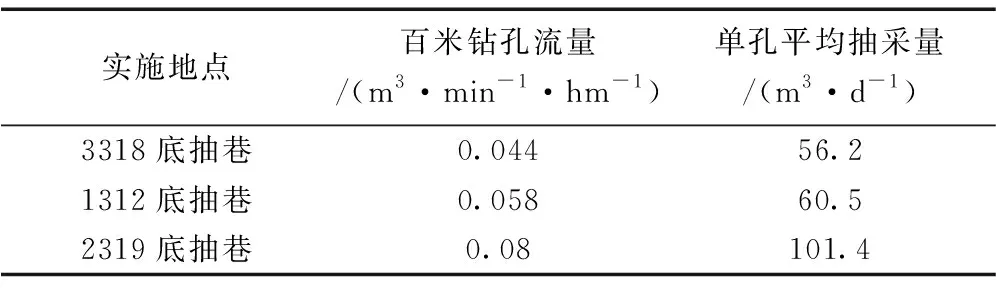

表5 定向穿层长钻孔抽采效果统计表

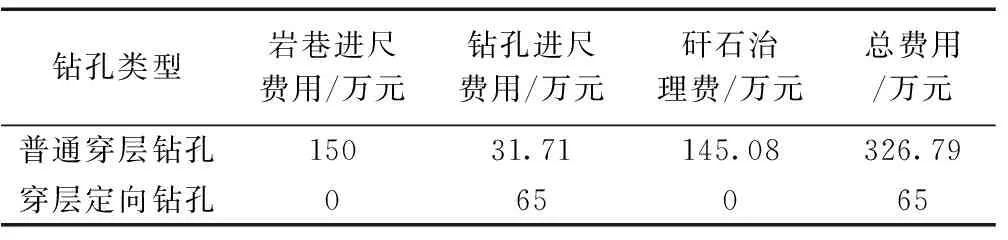

表6 普钻穿层钻孔与定向穿层钻孔效益对比表

图7 三条底抽巷抽采钻孔百米钻孔(煤段) 抽采量随时间变化曲线图

由表4可知,通过工艺探索,赵庄煤业穿层定向长钻孔煤矸比由1∶1.54提高至1∶0.51,相较于普通穿层钻孔,煤孔段长度由17.4m提高到120m左右,煤矸比提高了3.77倍,扩大了穿层钻孔的单孔覆盖范围。

由图7和表5可知,90d监测时间内,3318、1312、2319三条底抽巷百米钻孔(煤段)最高抽采量分别为0.098、0.186、0.227m3/(min·hm)。三条底抽巷百米钻孔(煤段)平均抽采量分别为0.044、0.058、080m3/(min·hm),分别是普通穿层钻孔百米钻孔(煤段)抽采量0.032m3/(min·hm)的1.35、1.81、2.5倍,钻孔抽采效果提升明显。

由表6可知,以100m倾向长度的工作面为例,穿层定向长钻孔施工,可以为矿井节省一条100m的中部底抽巷及矸石治理等费用,总计节约费用261.79万元。

3 穿层定向长钻孔施工及下筛管工艺定型

通过三次工艺探索试验,在现有装备及煤层赋存等条件下总结得到适合赵庄煤业的穿层定向长钻孔施工工艺。如图8所示,具体如下:

图8 穿层定向钻孔施工工艺示意图

1)装备配置方面,具备复合定向钻进要求且扭矩在4500N·m以上的定向钻机+螺旋槽有线通缆钻杆/三棱螺旋钻杆+螺杆马达+随钻测量系统等。

2)钻进工艺方面:①根据巷道布置层位及煤层倾角,确定合适的开孔倾角及见煤倾角,采用定向钻机开孔施工至见煤(确保在50m左右见煤),见煤后继续施工;②若定向施工能够穿过软煤区,则继续施工至设计深度,退钻;③若软煤区塌孔严重,更换三棱螺旋钻杆+∅113mm钻头,旋转扩孔钻进,进入煤段后慢进洗孔多排渣,穿过软煤区见硬煤后,继续施工5m左右,退钻;④更换马达定向施工,调整倾角至与煤层倾角基本一致,继续施工至设计深度,退钻。

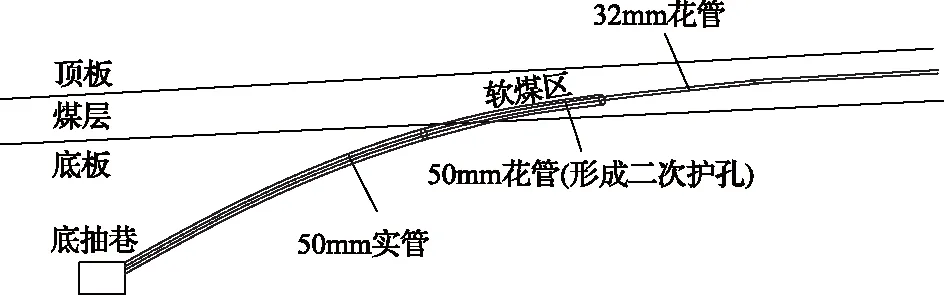

为维持钻孔抽采通道,确保抽采效果,对钻孔全程下花管,主要采用中空钻杆+开闭式钻头达到全程下管工艺。如图9所示。

图9 穿层定向钻孔下管工艺示意图

具体为:①中空钻杆+开闭式钻头送钻至孔底,在中空钻杆内下∅32mm花管至孔底,退钻;②下∅50~75mm管,进行二次护孔,其中∅50~75mm实管至少下至见煤点以外2m,∅50~75mm花管至少下至见煤点以里5~10m(在32mm花管外形成二次护孔,避免煤矸交界面塌孔)。

4 结 论

通过选配穿层定向长钻孔施工装备和现场实施改进,总结形成了相关工艺。

1)在施工穿层钻孔过程中:①塌孔不严重,钻进压力正常时,采用滑动定向钻进工艺进行钻孔施工即可;②在使用滑动定向钻进工艺施工钻孔过程中,若钻进压力大、塌孔严重,需更换三棱钻杆进行旋转钻进施工,通过软煤区域后,再使用滑动定向钻进或者复合定向钻进至设计孔深;③钻孔施工完成后,为防止煤岩交界面及煤层段塌孔,需进行下筛管护孔。其中全孔下入∅32mm花管;岩层孔及煤岩交界面区域再下入∅50~75mm花管进行二次护孔,保证钻孔质量。

2)在钻孔成孔方面,穿层定向长钻孔孔深最长达到了150m,煤孔段最长达到了120m左右。穿层钻孔煤矸比提高了3.77倍。

3)在抽采方面,穿层定向长钻孔百米钻孔流量达到了0.08m3/(min·hm)穿孔钻孔百米钻孔流量提高了2.5倍,单孔流量提高了13.52倍。

4)经济效益方面,以100m倾向长度工作面为例,可节约费用261.79万元。