贴片式熔断器耐焊接热失效原因分析及改善工艺

2021-08-17周家兴

黄 云 周家兴

(南京萨特科技发展有限公司 南京 210049)

引言

熔断器(fuse)是指当电流超过规定值时,以本身产生的热量使熔体熔断,断开电路的一种电器。熔断器是根据电流超过规定值一段时间后,以其自身产生的热量使熔体熔化,从而使电路断开,运用这种原理制成的一种电流保护器。熔断器广泛应用于高低压配电系统和控制系统以及用电设备中,作为短路和过电流的保护器,是应用最普遍的保护器件之一。

在实际可靠性测试中,常常会遇到可靠性失效的情况,其中耐焊接热性能失效是较为频繁的一种失效情况。耐焊接热是确定元件是否能经受住在浸焊过程中所产生的热效应的方法之一。

这种热可能是从端帽进入元件的热传导,也可能是元件本体接近焊槽时所受到的热辐射,或者两者均有。浸焊方法是一种能比较接近模拟波峰焊时出现的热辐射和热传导条件。此方法也可以用来评价再流效应对于工作在暴晒环境下元件的影响。在实际应用中,焊接热能引起焊料再流,从而影响元件的电气特性,并使组成元件的材料产生机械损伤,如端头或缠绕的松弛、绝缘材料的变软、焊接密封的开焊以及机械结合不牢固。在实际可靠性测试中常常会遇到浸焊条件[1]:热温度:(260±5)℃,持续时间(10±0.5)s时,性能下降,产品阻值变化率|△R|≥10%。而行业内判定通过标准为产品阻值变化率应|△R|<10%。

根据贴片式熔断器的生产制造、使用原理进行分析,找出失效原因是因为其端电极耐焊接热性能下降。通过运用扫描电子显微镜分析出了熔断器端电极内部焊料的微观结构,并用能谱仪对其成分进行了分析。结果表明:贴片式熔断器在组装过程中,由于壳体与端帽之间焊接性能差,焊料不能均匀致密的填充在壳体与端帽之间。并且在焊接过程中端帽、焊料、壳体均受热,由于热膨胀系数不同,壳体的热膨胀系数最小,加热过程中焊料和端帽会远离壳体,造成壳体与端帽之间存在缝隙,不能完全密封。因此在通过浸焊方式测试贴片式熔断器时锡炉内的低温焊锡会从端帽与壳体之间的缝隙处流入,从而导致产品阻值变化率|△R|≥10%,性能下降。并根据失效机理,提出如何在研制生产过程中如何解决的措施,从而提升产品的可靠性。

1 耐焊接热测试方法和评价标准

1)将产品置于治具上,浸入锡炉,锡炉温度在(260±5)℃,浸入时间为(10±0.5)s,浸锡深度10 mm。

2)熔断体不应破裂,标志应清晰可变,不变色。|△ R|<10%(△ R=(R2-R1)*100%/R1,R1为实验前阻值,R2为试验后阻值)。

2 熔断器耐焊接热现状

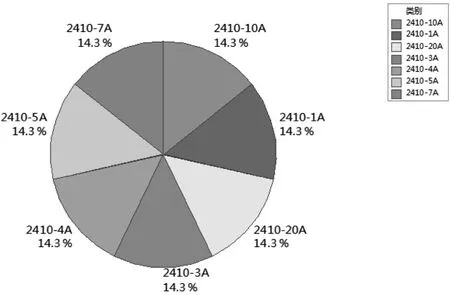

以市面上的2 410型(6.1 mm×2.5 mm)贴片式熔断器为例,抽取某厂该型号产品测试其耐焊接热失效情况,如图1所示。

图1 某厂2410型耐焊接热失效占比

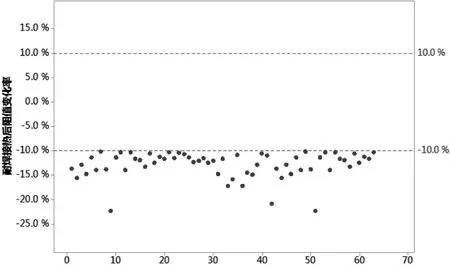

产品实际耐焊接热不良的阻值变化率分布如图2。

图2 某厂2410型耐焊接热失效阻值变化率分布

3 耐焊接热失效原因分析

观察产品外观无异常后,耐焊接热后阻值测量都变小,疑似耐焊过程中瓷管内部浸锡引起阻值下降。

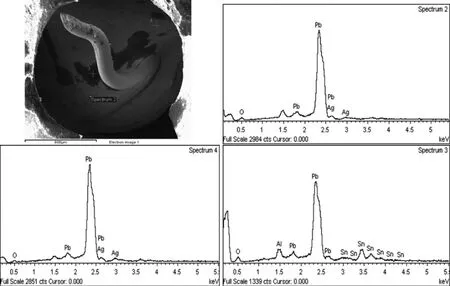

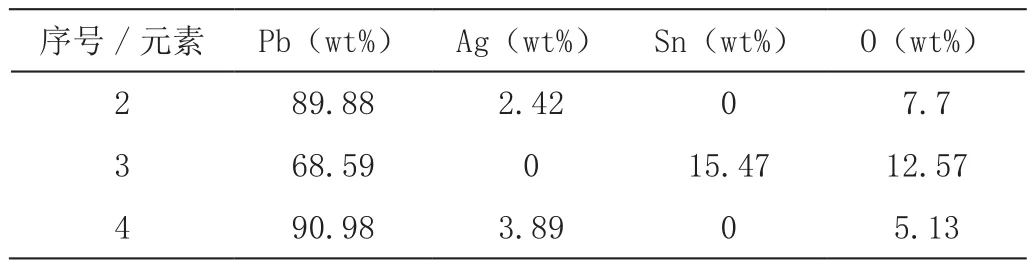

利用EDS对耐焊接热测试前后的产品做元素分析,拆解产品的一端端帽后,在其端帽内取点测试。在耐焊接热前端帽内随机取三个点,如图3所示,试样锡山主要元素为铅,其成分见表1,Pb含量在68.59~90.98%。

图3 该2410型产品耐焊接热前锡山EDS谱

表1 耐焊接热前锡山能谱分析结果(质量分数)

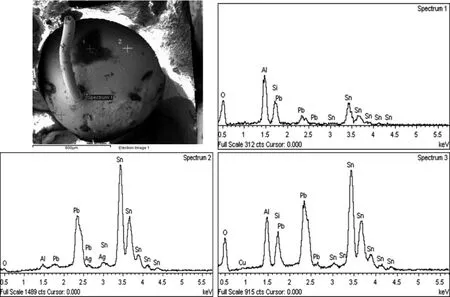

同时取耐焊接热后失效产品端帽内随机取三个点,如图4所示,锡山中除了含有Pb元素外还含有大量的元素Sn,其成分见表2,Pb含量在4.12~26.75%,Sn含量在13.06~63.36%,说明在耐焊接热测试过程中锡炉中部分焊锡会通过焊锡与瓷管的缝隙浸入瓷管。

图4 该2410型产品耐焊接热后锡山EDS谱

表2 耐焊接热后锡山能谱分析结果(质量分数)

4 耐焊接热失效原因验证

根据产品端帽内锡山耐焊接热前后Pb、Sn成分质量分数占比可知,猜想在耐焊接热测试过程中锡炉中部分焊锡会通过焊锡与瓷管的缝隙浸入瓷管。

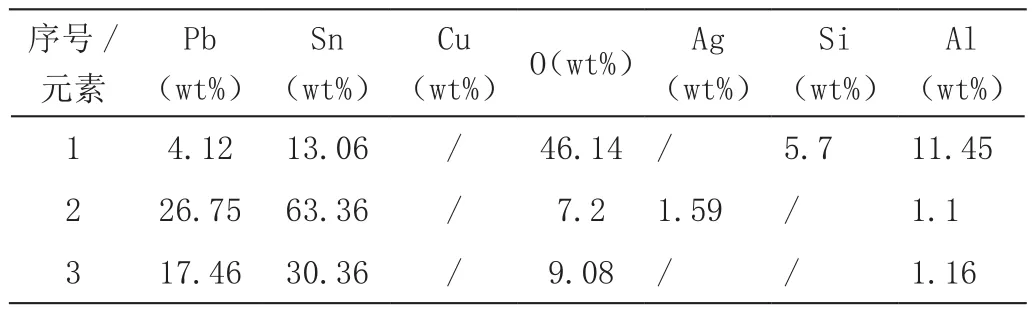

利用高温胶带覆盖瓷管与铜帽的连接处,耐焊接热后试样的阻值变化率分布如图5所示,阻值变化率为正值,阻值变大。说明隔绝焊锡浸入瓷管内部的通道,耐焊后试样的阻值变化率符合要求。间接证实耐焊接热失效是由于锡炉浸锡引起。

图5 用高温胶带包裹后产品耐焊接热后阻值变化率分布

5 改善工艺验证结果与分析

通过上文分析到耐焊接热失效的原因是锡炉内浸锡,引起其原因可能是端帽和管体连接处存在缝隙,配合不致密;或者是产品松香含量高,高温时熔化与锡融合,增加了焊锡的流动性。

5.1 改变端帽与管体连接处缝隙,增加配合的致密度

调整焊接温度,验证是否因为焊接温度低,焊锡熔化不充分,但在实际操作过程中不影响材料的耐焊性能,温度高会冒锡。

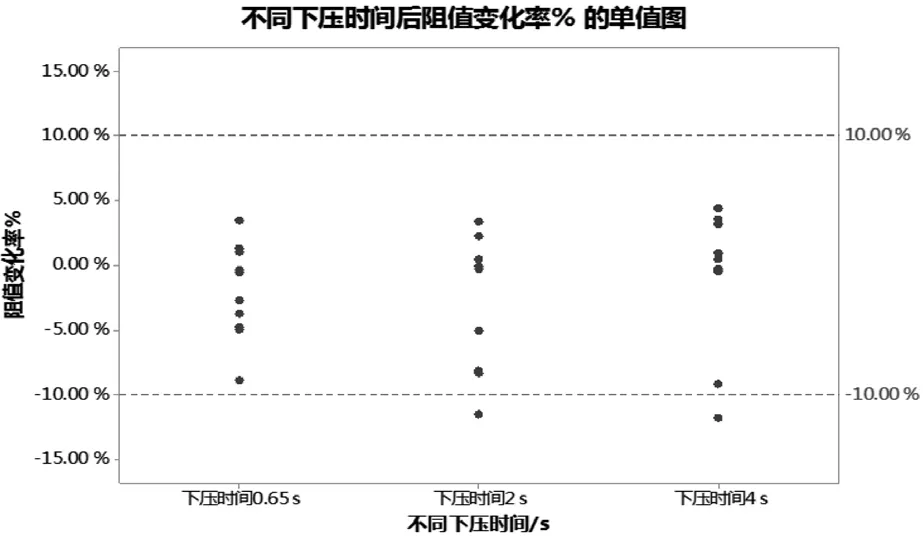

调整不同下压时间对产品耐焊接热的影响。如图6所示,随着下压时间的延长,耐焊接热良率下降,故延长下压时间不能改善耐焊性。

图6 不同下压时间后耐焊接热后阻值变化率分布

使用管体两端头金属化,金属化后的管体利用管口金属与焊锡的良好结合性能够有效的提高端帽和管体的紧配合能力。验证在260 ℃锡炉分别浸入10 s、20 s、40 s,测量其阻值变化率,如图7所示,范围波动在-3~3.5%,符合要求,金属化管体端头法能提升与端帽间的结合力。

图7 金属化后的管体产品不同耐焊接热时间后阻值变化率分布

采用凸点端帽,管体通过在端帽内表面设置凸点,如图8,使得管状主体的端面与端帽的内表面之间预留焊锡堆积空间。在焊接过程中,由于焊锡膨胀速度快,管状主体膨胀速度慢,堆积的焊锡会向管状主体方向膨胀,与管状主体端面形成紧配合,提高保险丝的密封性。如图9所示,整体阻值变化率在-5%~5%之间,可以满足|△R|<10%的要求,此方案可行。

图8 凸点端帽示意图

图9 凸点端帽产品耐焊接热后阻值变化率分布图

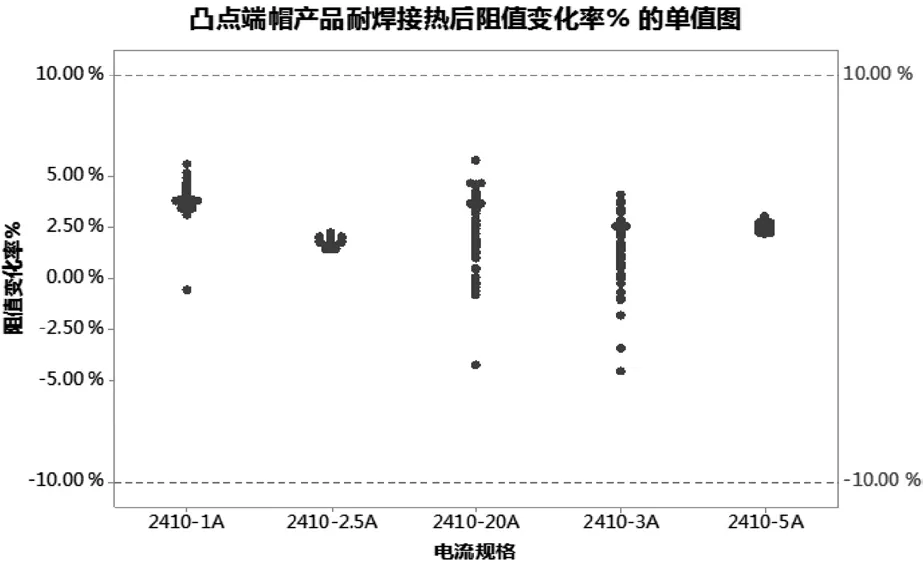

故用凸点端帽验证某厂2410系列不同规格的耐焊接热性能测试,如图10所示,各测1 A / 2.5 A / 3 A / 5 A /20 A各50颗,共计250颗,均无失效。由图10也可知,耐焊接热后的试样阻值变化率往负方向偏移的量变少,整体的阻值变化率在2~4%之间。

图10 凸点端帽产品耐焊接热后阻值变化率分布图

5.2 降低管体内松香含量,使高温时熔化与锡融合后降低焊锡的流动性

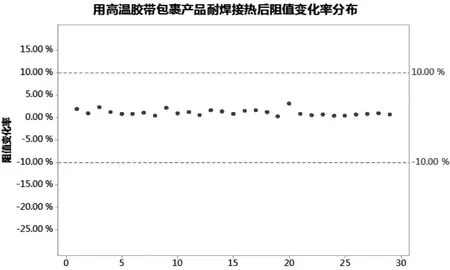

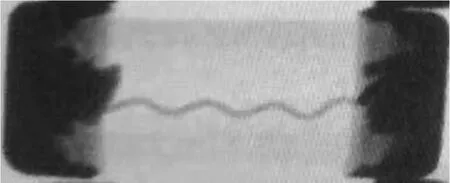

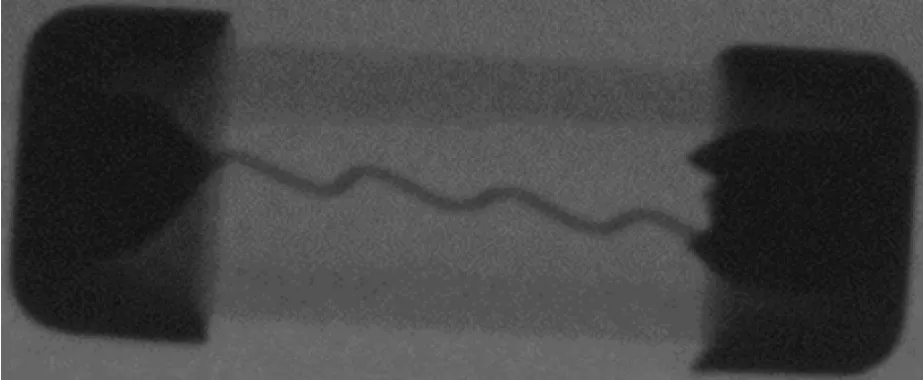

增加端帽内焊锡先用260 ℃预熔,预先挥发一部分松香,使产品在耐焊接热高温时降低与焊锡的流动性。分两组产品,一组产品预熔20 s,一组产品未预熔,其耐焊接热后阻值变化率后的分布情况如图11可知,未预熔的产品耐焊接热后有30.77%的不良,预熔试样全部合格;同时可见,未预熔产品所有耐焊接热后阻值变小,预熔产品耐焊接热后有73%的占比阻值变大,说明预熔后松香含量的挥发,减少了松香在瓷管内的富集,降低了耐焊接热过程中锡的流动性,从而使得锡炉中的锡浸入管体内速度减慢,阻值不会变小。但是观察预熔20 s后产品X-RAY图(图12)与未预熔产品的X-RAY图(图13),两端锡山形状变得不规则,说明预熔20 s后产品的焊接性能下降。

图11 是否预熔产品耐焊接热后阻值变化率分布图

图12 预熔20s后产品X-RAY图

图13 未预熔产品X-RAY图

为了验证降低预熔时间能否即保证耐焊接热后阻值变化率要求,又保证产品的焊接性能,调整预熔时间为10 s、15 s后再次验证其耐焊接热后阻值变化率情况,如图14所示,预熔时间为10 s,其对耐焊接热性能没有明显的改善作用,预熔15 s时,对耐焊性能的改善作用较为明显,但仍有失效情况。故此方案不考虑。

图14 不同预熔时间产品耐焊接热后阻值变化率分布图

直接通过不同松香含量焊锡对产品耐焊性能的影响如图15,0.8 wt%松香含量的试样所获得的耐焊性能最好,1 wt%次之,0.6 wt%松香含量的耐焊性能比1 wt%差。松香含量降低,能够提高试样的耐焊性能,因为松香含量下降,耐焊过程中金属液的流动性会降低,耐焊后阻值变化小。而0.6 wt%松香含量试样耐焊性能下降,可能是因为,松香含量过低,焊接时焊锡的流动性下降,在焊锡和瓷管结合处容易形成孔洞缺陷。

图15 不同松香含量产品耐焊接热后阻值变化率分布图

6 结论

本文重点分析了熔断器经过耐焊接热后失效的原因主要是因为贴片式熔断器在组装过程中,由于壳体与端帽之间焊接性能差,焊料不能均匀致密的填充在壳体与端帽之间。并且在焊接过程中端帽、焊料、壳体均受热,由于热膨胀系数不同,壳体的热膨胀系数最小,加热过程中焊料和端帽会远离壳体,造成壳体与端帽之间存在缝隙,不能完全密封。因此在通过浸焊方式测试贴片式熔断器时,锡炉内的低温焊锡会从端帽与壳体之间的缝隙处流入,从而导致产品阻值变化率|△R|≥10%,性能下降。并从原材料及生产工艺角度提供了改善耐焊接热后失效的解决方案,通过改变端帽与管体连接处缝隙,增加配合的致密度、降低管体内松香含量或者使高温时熔化与锡融合后降低焊锡的流动性等方式经研发测试验证。实验表明,在现有条件下,上述凸点端帽的解决方案,使得管状主体的端面与端帽的内表面之间预留焊锡堆积空间。在焊接过程中,由于焊锡膨胀速度快,管状主体膨胀速度慢,堆积的焊锡会向管状主体方向膨胀,与管状主体端面形成紧配合,提高保险丝的密封性,整体阻值变化率在-5~5%之间,可以满足|△R|<10%的要求。具备一定可行性与可操作性,是提高熔断器可靠性的良好手段。