基于多层结构设计的高储能密度氧化石墨烯/聚酰亚胺复合材料

2021-08-16朱德帅赵剑英杨正慧郭海泉高连勋

朱德帅,赵剑英,杨正慧,郭海泉,高连勋

(1.山东理工大学化学化工学院,淄博 255049;2.中国科学院长春应用化学研究所高分子复合材料工程国家重点实验室,长春 130022)

随着现代电子技术的迅速发展,新能源技术越来越受到重视,电介质储能器件在许多领域得到了广泛应用,特别是高储能密度聚合物电介质电容器备受关注[1,2].与传统的电化学电容器相比,聚合物电容器具有功率密度高、充放电速度快及循环使用寿命长的特性,极大地促进了聚合物电容器在便携式电子产品、电力系统、高功率脉冲系统及电动汽车等领域的应用[3,4].但聚合物介质储能材料有限的能量密度制约了其更广阔应用.提高能量密度有利于实现电子器件和电力系统的小型化和轻量化,降低其成本,并提高其可靠性[5,6].

对于线性电介质材料,其单位体积的最高储能密度(U,J/cm3)与材料的介电常数(εr)及击穿强度(Eb,kV/mm)的平方成正比[7,8]:

式中:ε0为真空介电常数.

因此,要获得高储能密度电介质材料,关键在于发展兼具高介电常数和高击穿强度的聚合物材料.单一的聚合物材料难以获得较高的介电常数,向聚合物中添加高介电常数粒子或导电粒子可以有效提高复合材料的介电常数.近年来,高介电陶瓷纳米粒子、核壳结构金属纳米粒子、半导体纳米粒子、导电聚苯胺纳米粒子、碳纳米管及石墨烯等新型的高介电或导电纳米填料陆续被报道[9~12].这些填料均可有效提高复合材料的介电常数.其中高介电常数石墨烯/聚合物纳米复合材料已成为重要研究热点.石墨烯具有高比表面积的二维平面结构,有利于在聚合物复合材料中形成大量微电容结构,在外加电场作用下形成强度大的Maxwell Wagner Sillars极化,获得高介电常数.石墨烯的二维平面结构还使其易于形成逾渗导电网络,在接近逾渗阈值时介电常数大幅上升.因此,添加少量石墨烯即可获得高介电常数的聚合物纳米复合材料.本课题组在前期工作中利用原位聚合、原位化学还原的方法制备出高介电常数石墨烯/聚酰亚胺复合材料[13,14].但在提高石墨烯复合材料介电常数的同时,由于电子隧道效应形成了较大的泄露电流,导致复合材料击穿强度显著降低,进而储能密度下降,限制了石墨烯/聚合物复合材料在电介质储能领域应用.近期,一些研究者将绝缘性好的有机分子、聚合物链或无机纳米粒子通过共价键或非共价键作用锚定在石墨烯表面,抑制了漏电电流,提高了复合材料的击穿强度.例如,将石墨烯表面共价接枝聚乙烯醇抑制石墨烯片层间的电荷输运[15];用氢氧化钠刻蚀石墨烯,得到共轭导电结构被破坏的多孔石墨烯,再将其与导电石墨烯复合,形成具有三明治结构的石墨烯填料[16];将石墨烯与高介电常数钛酸钡纳米粒子共同填充聚合物,抑制石墨烯片层间的直接接触[17].

聚酰亚胺(PI)具有高击穿强度、高介电常数及优异的机械性能,是一种理想的耐高温电介质材料[18].氧化石墨烯/聚酰亚胺复合材料(GO@PI)作为高介电常数材料已被广泛研究.本文采用逐层涂布、分层控制固化程度的方法,利用聚酰胺酸(PAA,聚酰亚胺前体)溶液和含有GO的PAA溶液制备了一系列由高绝缘性PI层与GO@PI介电层交替组合的多层复合薄膜,复合薄膜的界面清晰且层与层之间衔接紧密,其中高介电常数的GO@PI层可赋予多层复合材料较高的介电常数,而高绝缘性的PI层可提高复合材料的击穿强度,这种不同功能层的分层结构提升了聚合物复合材料的储能密度[19].

1 实验部分

1.1 试剂与仪器

氧化石墨烯(GO),常州第六元素材料科技股份有限公司;3,3′,4,4′-联苯四甲酸二酐(BPDA),石家庄海力精细化学品公司,含量≥99.5%,使用前于160℃干燥4 h;4,4′-二氨基二苯醚(ODA),含量≥99.5%,山东万达化工有限公司;N,N-二甲基乙酰胺(DMAc),天津富宇精细化工有限公司,使用前用CaH2干燥,减压蒸馏.

JEM-1011型透射电子显微镜(TEM),日本JEOL公司,加速电压100 kV;XL30 ESEM FEG型扫描电子显微镜(SEM),美国FEI公司;Instron-1121型电子万用拉力试验机,美国Instron公司,拉伸速度5 mm/min;Agilent 4294A型精密阻抗分析仪,美国Agilent公司,测试范围1~100 kHz;TOS5101型耐压测试仪,日本Kikusui公司.

1.2 多层结构复合薄膜的制备

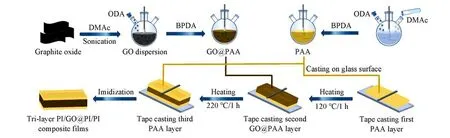

采用逐层涂布的方法制备多层结构复合薄膜.以三层PI/1.0GO@PI/PI复合薄膜为例,GO@PI层作为三层复合薄膜的中间介电层,PI层作为复合薄膜的两侧绝缘层,涂布在介电层外两侧,形成一种三层结构的复合薄膜,具体制备过程如下(Scheme 1):在N2气保护下,向100 mL三口烧瓶中加入13.4 g GO分散液(质量分数为0.45%,在DMAc溶剂中超声剥离氧化石墨烯获得),然后加入2.43 g ODA(0.0121 mol)和适量溶剂DMAc,搅拌0.5 h;向溶液中分批次加入3.57 g BPDA(0.0121 mol),继续搅拌反应24 h,得到含有GO的聚酰胺酸(GO@PAA)溶液;采用相似的步骤制备纯聚酰胺酸(PAA)溶液;将PAA溶液均匀涂布到干净的玻璃板表面,于120℃热处理1 h;冷却至室温后,涂布第二层GO@PAA溶液,于220℃热处理1 h;再次冷却至室温后涂布第三层PAA溶液,涂布过程中采用刮刀高度精确控制每一层胶液厚度;对涂布好的三层膜梯度升温加热(150℃/1 h,200℃/1 h,300℃/1 h及350℃/0.5 h),进行亚胺化处理,得到中间层GO含量(质量分数)为1.0%的三层复合膜,命名为“PI/1.0GO@PI/PI”.采用相同的涂布方法,分别制备GO质量分数(x)为0.5%,1.0%,1.5%的单层xGO@PI,双层PI/xGO@PI和三层PI/xGO@PI/PI复合薄膜.其中,单层薄膜的厚度为18~20μm,双层和三层复合薄膜中介电层GO@PI薄膜的厚度控制为18~20μm,PI层厚度均为5~6μm.

Scheme 1 Schematic of the preparation of tri-layer PI/GO@PI/PI composite films

2 结果与讨论

2.1 多层结构复合薄膜的微观表征

图1(A)~(C)分别为单层、双层和三层薄膜的横截面SEM照片.由图1(B)可以清楚地观察到双层复合薄膜PI/1.0GO@PI两个不同的分层,其中断面平滑的是PI层,其厚度约为5μm;断面比较粗糙的一层为添加氧化石墨烯的GO@PI层,厚度约为18μm.由图1(C)可以清楚地看出三层复合膜1.0GO@PI/PI的3层层状结构.其中,中间介电层GO@PI厚度约为18μm,两侧PI层厚度约为5μm.多层复合薄膜中PI层的厚度比较薄一些,可以更好地保持复合材料高的介电常数.无论双层还是三层结构,GO@PI层与PI层分界线清晰可见,同时层与层之间的界面致密均匀,未发现严重的层间缺陷,

Fig.1 SEMimages of mono-layer(A),bi-layer(B)and tri-layer(C)composite films loaded 1.0%GO fillers

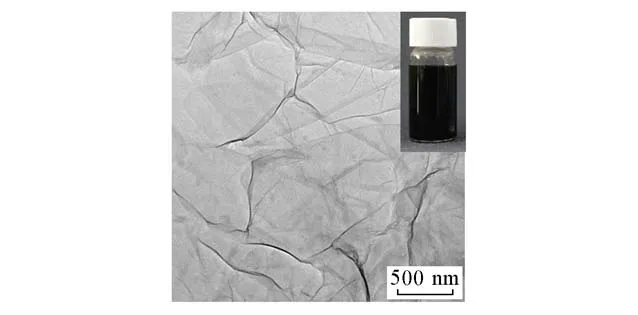

表明所采用的分层涂布、梯度固化方法可以制备界面结合紧密的多层复合薄膜材料.单层[图1(A)]、双层[图1(B)]和三层[图1(C)]薄膜中的介电层GO@PI厚度均约为18μm,而且这些介电层GO@PI的脆断面在整体上呈现均匀一致的鳞片状形貌,表明1.0%的GO在介电层中均有比较好的分散性.图2为GO在DMAc溶剂中剥离后的TEM照片.剥离后的GO纳米片呈现很薄的褶皱丝绸状,这种良好的剥离分散状态是GO在复合材料中实现良好分散的必要条件.

Fig.2 TEM image of exfoliated graphene oxideThe inset shows the dispersion of GO in DMAc solvent.

2.2 多层结构复合薄膜的力学性能

表1列出了GO含量为1.0%时不同复合薄膜的拉伸强度、拉伸模量及断裂伸长率.由表1数据可知,GO含量为1.0%时,1.0GO@PI单层薄膜的拉伸强度为145 MPa,比纯PI薄膜提高了约13%.PI/1.0GO@PI/PI三层膜的拉伸强度为135 MPa,与单层1.0GO@PI膜相比,拉伸强度略有降低,但仍高于纯PI薄膜.含有GO填料的单层或多层聚酰亚胺复合薄膜的拉伸强度均超过纯PI薄膜,表明在聚酰亚胺中加入GO提高了薄膜材料的拉伸强度.这可能是由于GO表面的含氧官能团改善了填料与聚合物基体之间的相容性,增强了氧化石墨烯和聚合物之间的相互作用力,形成了一定的应力转移[14].因此,多层复合薄膜的制备及氧化石墨烯的填加可以保持聚酰亚胺薄膜的优异机械性能(图3).

Table 1 Mechanical properties of PI,1.0GO@PI,PI/1.0GO@PI and PI/1.0GO@PI/PI films

Fig.3 Digital photos of the prepared tri-layer PI/1.0GO@PI/PI composite film

2.3 多层结构复合薄膜的介电性能

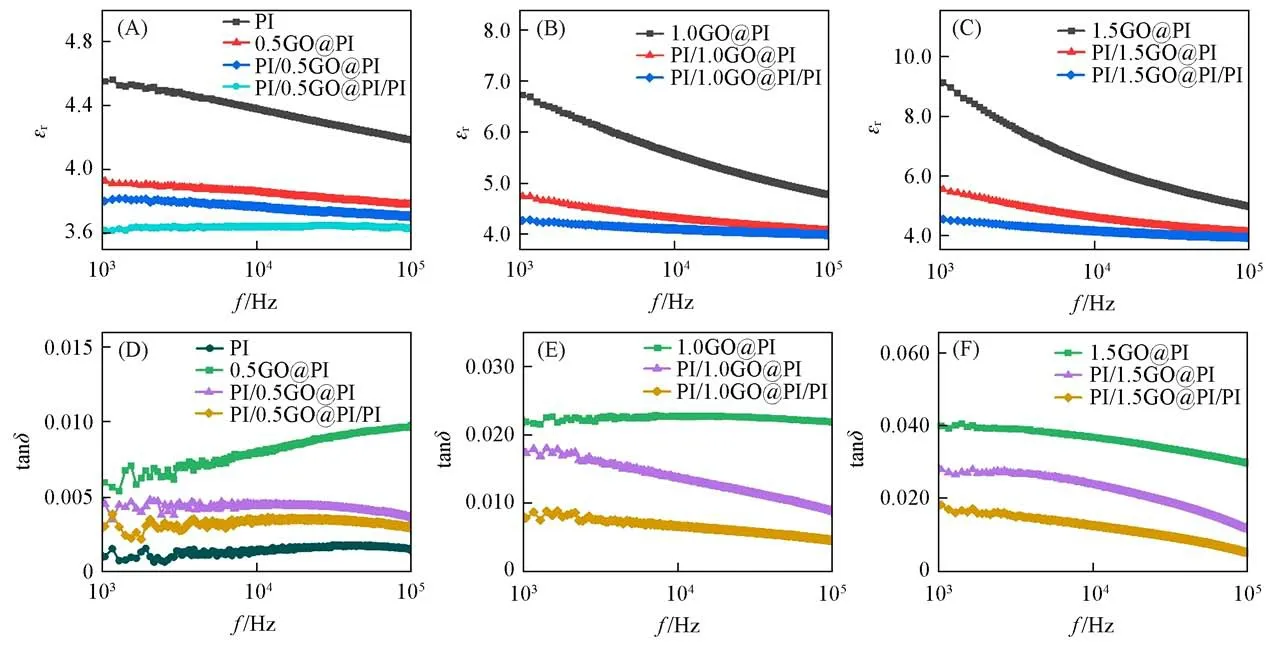

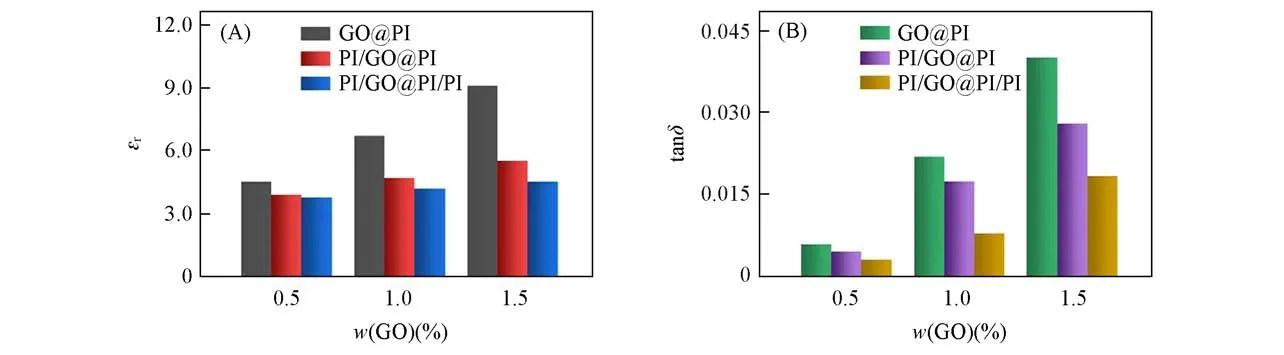

图4示出了复合薄膜室温下的介电常数(ɛr)和介电损耗(tanδ)与频率的关系,图5示出了频率为1 kHz时ɛr和tanδ随GO含量的变化.单层GO@PI复合薄膜的介电常数随GO含量增加而逐渐增加[图4(A)~(C)].在电场频率为1 kHz时,介电常数分别为4.5(0.5GO@PI),6.7(1.0GO@PI),9.1(1.5GO@PI)[图5(A)],表明在PI中加入GO能够显著提高其介电常数.对于双层或三层结构复合薄膜,其介电常数也均随介电层GO含量增加而增加[图4(A)~(C)].在介电层GO含量相同时,双层(PI/GO@PI)和三层(PI/GO@PI/PI)复合薄膜的介电常数随PI层数增加而出现下降,并且多层复合材料的介电常数介于纯PI和单层GO@PI之间.在电场频率为1 kHz时,GO含量为1.0%时[图5(A)],单层1.0GO@PI、双层PI/1.0GO@PI及三层PI/1.0GO@PI/PI复合薄膜的介电常数分别为6.7,4.7和4.2.尽管介电层厚度及GO含量相同,但双层或三层薄膜中GO的总体含量与单层膜相比减少,依据纳米复合电介质薄膜的有效介质理论可知,多层复合材料的介电常数也相应降低.

Fig.4 Frequency dependence ofεr(A─C)and tanδ(D─F)of PI,GO@PI,PI/GO@PI and PI/GO@PI/PI composite films

双层或三层复合结构在使介电常数降低的同时,也使复合薄膜的介电损耗保持在较低水平[图4(D)~(F)].在1 kHz时,单层复合薄膜1.0GO@PI的介电损耗为0.0219,双层复合薄膜PI/1.0GO@PI的介电损耗为0.0174,三层复合薄膜PI/1.0GO@PI/PI的介电损耗仅为0.0079,介电损耗保持了极低的水平[图5(B)].由于在介电层两侧PI的高绝缘性,电场下累积电荷的运动被阻止,有效抑制了由漏电流引起的热量损失[20],因此多层结构复合薄膜的介电损耗更低.

Fig.5 εr(A)and tanδ(B)of the composite films at 1 kHz vary with different GO filler contents

2.4 多层结构复合薄膜的击穿性能

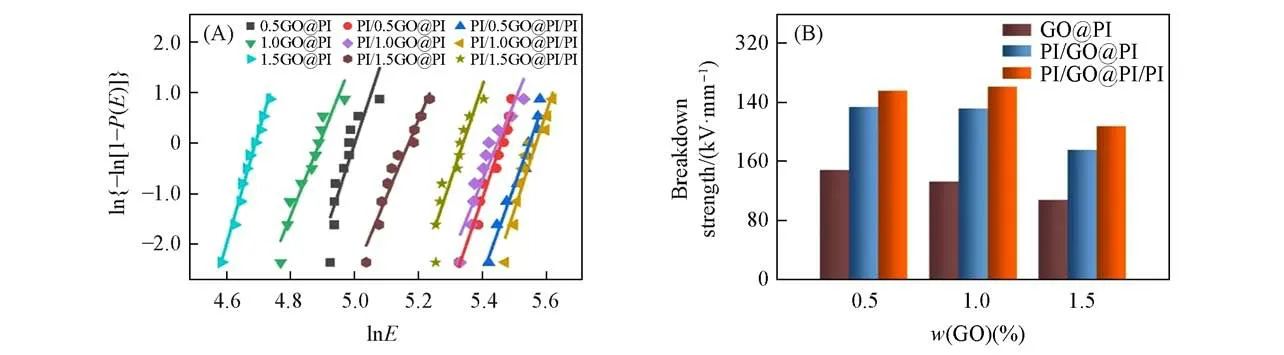

采用双参数Weibull分布统计函数P(E)=1-exp[-(E/Eb)β]来分析纳米复合材料的击穿强度,其中P(E)表示累计失效效率,E(kV/mm)表示实验击穿强度,Eb(kV/mm)为累计失效概率为63.2%时的特征击穿强度,β为评估数据分散性的形状参数[21].图6示出了复合薄膜的Weibull分布图和击穿强度的变化.不同复合薄膜的β值均高于10(表2),表明击穿强度数据结果具有较高的可靠性.由图6(B)可知,单层GO@PI复合薄膜具有极低的击穿强度,且随GO含量增加而显著降低:148.1 kV/mm(0.5GO@PI),132.6 kV/mm(1.0GO@PI),108.5 kV/mm(1.5GO@PI).在聚酰亚胺复合薄膜的制备过程中要经历350℃的高温亚胺化过程,其中的氧化石墨烯可能被热还原为石墨烯(rGO),显示出较高的导电性.同时,随着GO含量接近逾渗阈值,二维片状的氧化石墨烯之间极易接触,形成电子隧道效应产生较大的泄露电流,导致复合材料击穿强度大幅度降低.

Fig.6 Weibull statistic plots(A)and breakdown strength(B)of GO@PI,PI/GO@PI and PI/GO@PI/PI composite films

Table 2 Breakdown strength andβvalue of GO@PI,PI/GO@PI,PI/GO@PI/PI composite films

在介电层GO含量相同时,与单层薄膜相比,双层、三层复合薄膜的击穿强度显著增加[图6(B)]:单层复合薄膜1.0GO@PI的击穿强度为132.6 kV/mm,双层复合薄膜PI/1.0GO@PI的击穿强度为231.6 kV/mm,而三层复合薄膜PI/1.0GO@PI/PI的击穿强度达到了261.5 kV/mm,比单层薄膜的击穿强度提高了约97%.不同GO含量时,复合薄膜呈现出相同的击穿强度变化规律,即E三层>E双层>E单层,表明绝缘层PI(Eb=320.4 kV/mm)的引入大幅度提高了复合薄膜的击穿强度.这一方面可能是因为在多层复合材料中,PI层抑制了导电路径的形成,抑制了电树枝化的进程,层与层之间介电常数的差异影响电荷输运过程,降低了载流子迁移率,形成了界面阻挡效应,进一步提高了复合材料的击穿强度[22];另一方面是由于PI层与GO@PI层介电常数差异较大,导致电场的重新分布主要集中于PI层,有利于保护GO@PI层在电场下不会过早击穿.

对于三层PI/GO@PI/PI复合薄膜,其击穿强度随介电层GO含量增加显示出先提高后略有降低的趋势(表2).这可能是因为击穿强度的变化不仅与层与层之间的界面阻挡效应有关,也受填料界面缺陷的影响[23].在GO含量较高时,复合薄膜中出现孔隙、裂纹等结构缺陷的概率大大增加,导致复合薄膜更容易击穿.

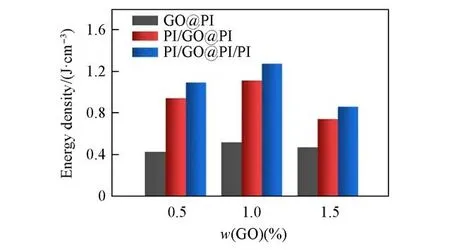

2.5 多层结构复合材料的储能密度分析

图7示出了复合薄膜材料的储能密度随复合膜层数和介电层GO含量的变化规律.储能密度由式(1)计算得出.在单层GO@PI薄膜中,随GO含量增加,储能密度呈现小幅变化:0.43 J/cm3(0.5GO@PI),0.52 J/cm3(1.0GO@PI),0.47 J/cm3(1.5GO@PI).尽管GO可以显著提高复合材料的介电常数,但GO容易造成复合材料击穿强度的大幅下降,因此在PI中加入GO并没有使储能密度出现较大幅度的增加.

在介电层GO含量相同时,多层复合薄膜的储能密度远高于单层薄膜(图7),而且随层数增加储能密度增加,即U三层>U双层>U单层.在介电层GO质量分数为1.0%时,双层复合薄膜PI/1.0GO@PI的储能密度为1.11 J/cm3,三层复合薄膜PI/1.0GO@PI/PI的储能密度为1.27 J/cm3,与单层薄膜相比,其储能密度分别提高了113%和144%左右.由于PI层优异的绝缘性能赋予了复合材料较高的击穿强度,这种含有高绝缘层的多层结构设计可使GO/PI复合材料的储能密度大幅提升.

Fig.7 Calculated energy densities of GO@PI,PI/GO@PI,PI/GO@PI/PI composite films

3 结 论

作为聚合物纳米复合材料中的重要电介质填料,氧化石墨烯可有效提高聚合物复合材料的介电常数,但也会显著降低复合材料的耐击穿性能,影响其作为储能电介质材料的应用.本文采用简单的叠层复合方法,使GO/PI复合材料既保持了较高的介电常数,又赋予复合材料高击穿强度,进而使其储能密度大幅提升.GO质量分数为1%的单层复合薄膜1.0GO@PI的击穿强度为132.6 kV/mm,储能密度为0.52 J/cm3;而三层复合薄膜PI/1.0GO@PI/PI的击穿强度为261.5 kV/mm,储能密度达到1.27 J/cm3,与单层复合薄膜相比,击穿强度提高了97%,储能密度提高了144%,同时,其介电损耗也保持在较低的水平,仅为0.0079.在多层复合薄膜中,由于PI层具有高击穿和低损耗的特点,GO@PI层具有高介电常数,两种功能层的协同作用有效提高了复合材料的储能密度.利用这种多层结构材料的协同作用,有望拓展氧化石墨烯/聚合物复合材料在高储能电介质材料领域的应用.