双送粉激光熔覆CoCrAlSiY/YSZ梯度涂层微观组织及热振性能

2021-08-16王涛朱磊唐杰王浩吴军

王 涛 朱 磊 唐 杰 王 浩 吴 军

1.中国民航大学航空工程学院,天津,3003002.中国民航大学工程技术训练中心,天津,300300

0 引言

MCrAlY(M=Ni、Fe、Co等)作为优秀的涂层材料,具有优异的耐高温性能、耐腐蚀性能和抗氧化性能,常用于保护涡轮机部件[1-2]。航空发动机涡轮叶片长期在高温、高速和高压的恶劣环境中工作,容易出现氧化、断裂、磨损等缺陷,为延长叶片的使用寿命,通常在叶片表面制备热障涂层以提高它们的高温耐磨、耐腐蚀、抗热振等性能[3]。热障涂层目前主要分为双层结构、多层结构和梯度结构。双层结构热障涂层,工作中易出现界面分层失效;多层结构抗热振性能改善不明显,且工艺复杂;梯度结构的成分和热物性连续变化,能有效缓解性能突变,抗氧化和热振性能良好,能显著提高涂层工作性能[4-5]。

目前,制备热障涂层的主要方法有等离子喷涂、电子束物理气相沉积和激光熔覆等[6]。等离子喷涂制备的热障涂层具有良好的隔热性,但它与基材为机械结合,结合强度低,工作过程中涂层与基体易发生脱落。与等离子喷涂相比,电子束物理气相沉积制备的热障涂层抗热振性良好,结合强度高,但沉积速率较低,并且由于受元素蒸气压力影响,制备时涂层成分不易控制[7-8]。激光熔覆技术与等离子喷涂、电子束物理气相沉积技术相比,其操作简单,制备的涂层具有组织致密、稀释度小和结合强度高等特点[9-12],另外,激光熔覆材料选择多,应用前景广阔。

国内外研究者对激光熔覆制备热障涂层进行了研究。雍兆[13]采用铺粉的方式在GH586镍基高温合金上预置CoCrAlYSi粉末,利用激光熔覆制备了CoCrAlYSi涂层,然后利用等离子喷涂工艺在CoCrAlYSi涂层上制备了具有一定隔热效果的CoCrAlSiY/YSZ热障涂层,但是由于等离子喷涂制备的陶瓷层为层状结构,且存在大量裂纹等缺陷,导致热振过程中表面陶瓷层易剥落。王东生等[14]采用等离子喷涂工艺制备了MCrAlY涂层,然后利用激光对涂层进行重熔处理,结果表明,经过激光重熔后的涂层,层状结构消失,致密性提高,减少了原涂层中的大部分孔隙、裂纹等缺陷,且具有较高的抗氧化性能。PEI等[15]利用激光熔覆,采用铺粉方式在4Cr13不锈钢表面制备YSZ/Ni基合金双层结构热障涂层,结果表明,由于层间热膨胀系数相差较大,在高温热冲击循环过程中陶瓷层容易开裂脱落,造成涂层的失效。周圣丰等[9]首先将YSZ粉末和NiCrAlY粉末进行不同比例的混合,得到NiCrAlY/YSZ混合粉末,然后采用单送粉方式在GH4169高温合金基体上,利用激光感应复合熔覆技术制备了NiCrAlY/YSZ梯度涂层,获得的梯度涂层经检测无裂纹,具有良好的外形,显微硬度呈梯度分布,提高了GH4169高温合金基体的抗高温氧化性能。

综上所述,国内外研究者对激光熔覆制备梯度热障涂层进行了研究,但是,目前的研究主要集中在利用铺粉及单送粉方式进行梯度热障涂层的制备,两种方式都需要提前配制不同比例的MCrAlY/YSZ混合粉末,制备效率低,而且铺粉方式粉末利用率低。本文提出采用双送粉方式进行梯度热障涂层的制备,将YSZ和CoCrAlSiY粉末分别置于两个送粉桶中,通过调整送粉桶的送粉速率实现梯度涂层的制备,并对制备的CoCrAlSiY/YSZ梯度涂层的微观组织结构、显微硬度及热振性能进行研究。

1 试验材料与方法

1.1 试验材料

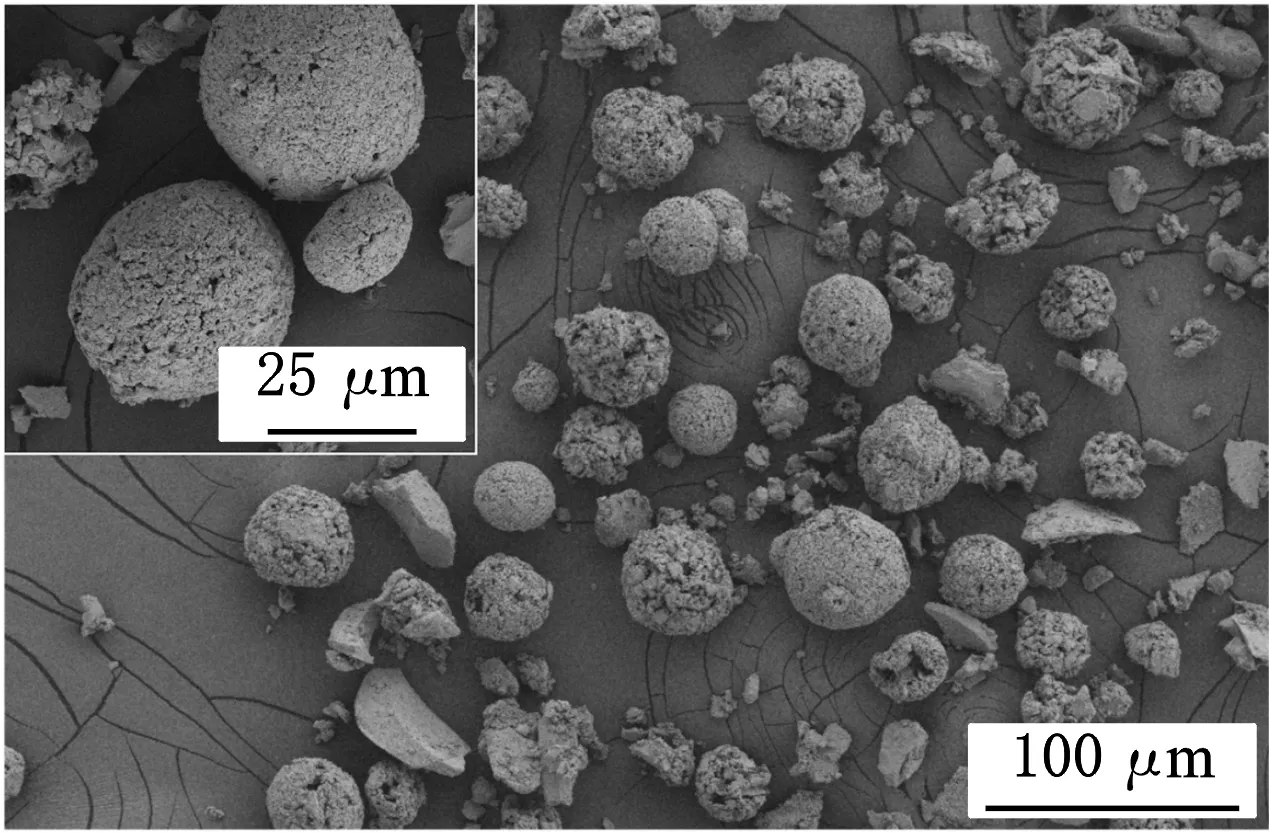

试验采用TC4钛合金作为基体材料,其化学成分见表1,基体尺寸(长×宽×高)为100 mm×60 mm×6 mm;选用质量分数8%的Y2O3-ZrO2(8YSZ)为热障涂层陶瓷材料,选用CoCrAlSiY作为黏结层材料,CoCrAlSiY合金化学成分见表2,其规格为75~150 μm。两种材料均购置于北矿新材料科技有限公司。本试验采用的YSZ与CoCrAlSiY粉末形貌分别如图1a和图1b所示。

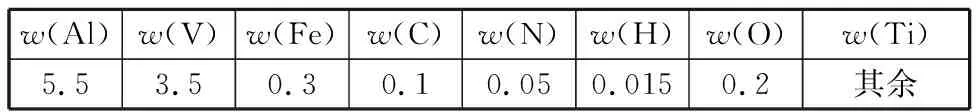

表1 TC4的化学成分(质量分数)

表2 CoCrAlSiY合金化学成分(质量分数)

(a)YSZ粉末

1.2 试验方法

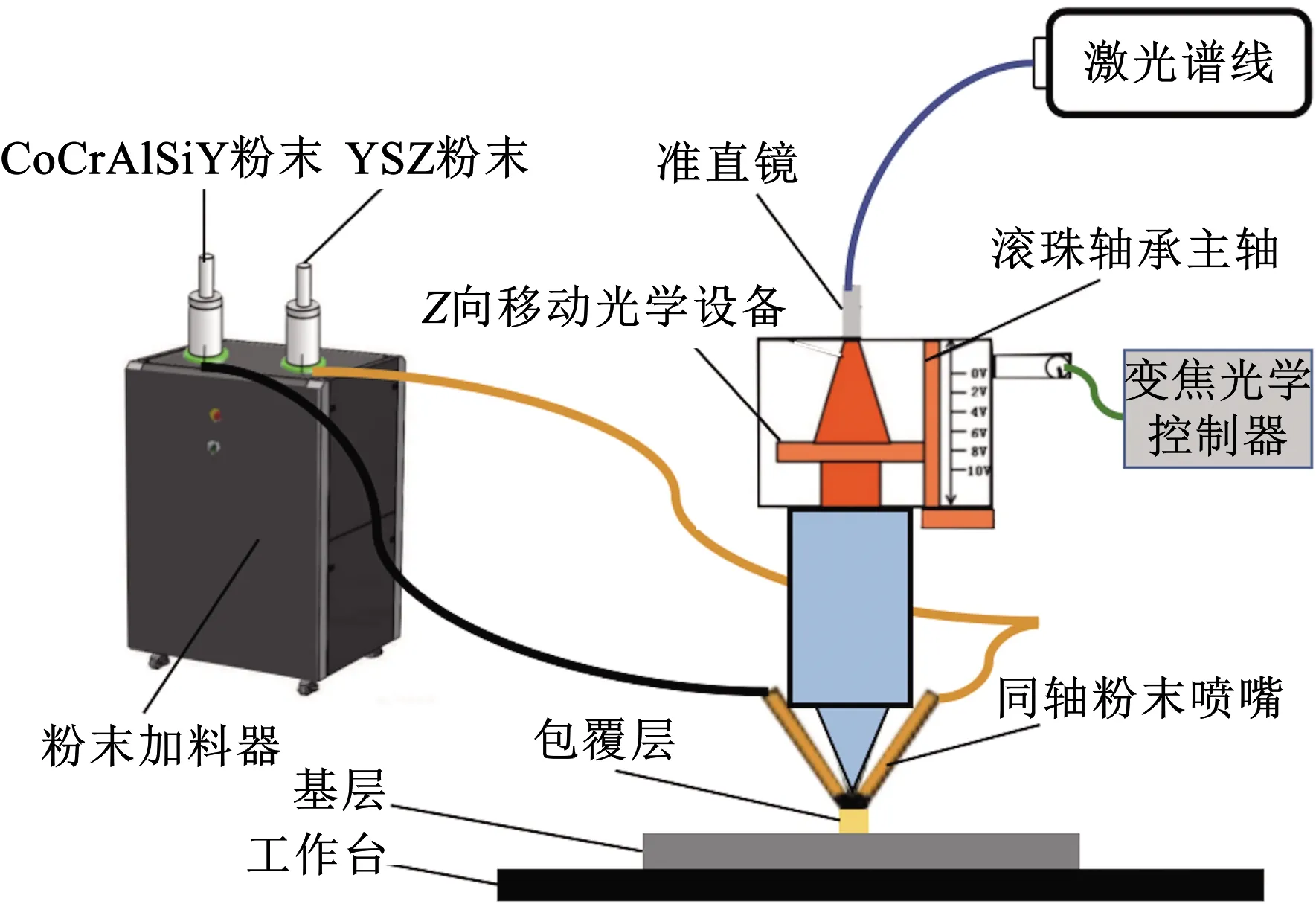

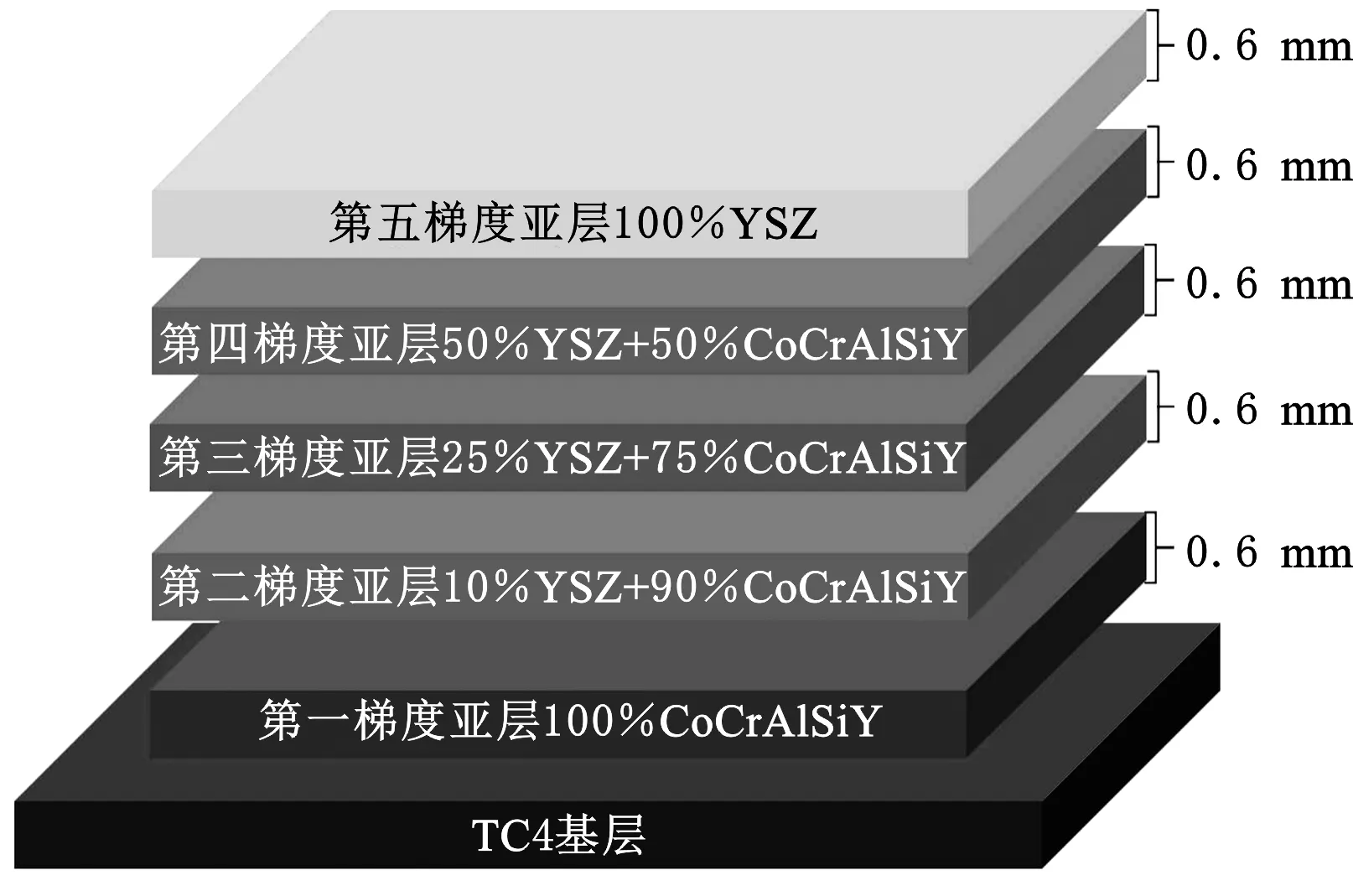

试验前用砂纸去除TC4基体表面氧化膜,并用丙酮清洗去除杂质后自然晾干。激光器选用半导体激光器Laserline GmbH,其技术参数如下:输出功率0~10 kW,波长1080 nm。采用双送粉桶同时送粉的方法,将YSZ粉末加入一个送粉筒中,将CoCrAlSiY粉末加入另一个送粉筒中,两种粉末以氩气为载气在熔池中进行混合,试验装置原理如图2所示。YSZ的送粉率为1.5 g/min,CoCrAlSiY的送粉率分别为1.5 g/min、4.5 g/min和13.5 g/min,以保证YSZ和CoCrAlSiY的质量比分别为50∶50、25∶75和10∶90,涂层结构如图3所示。基于课题组前期工艺优化研究[16],本试验中扫描速度为10 mm/s,激光功率为1600 W,光斑直径为3 mm,整个试验在氩气保护下进行多道多层次沉积,在基体上制备了35 mm×35 mm×3 mm(长×宽×高)的试样。利用ZEISS Sigma 300 场发射扫描电镜(SEM)观察熔覆层的微观形貌,并对其进行能谱分析。利用维氏硬度计(HV-1000)测量试样涂层截面显微硬度,测试条件为外加载荷200 g,加载时间20 s,每两个测试点之间的距离为100 μm。利用马弗炉对涂层进行热振测试,将梯度涂层试样置于马弗炉中,在750 ℃下保温15 min,随后取出并立即投入室温水中进行淬冷,此为一个热振循环,重复热振循环直至涂层出现裂纹或脱落等缺陷。

(a)激光熔覆试验装置原理

图3 涂层结构

2 试验结果与讨论

2.1 激光熔覆CoCrAlSiY/YSZ梯度涂层成形与微观组织

图4所示为制备的CoCrAlSiY/YSZ梯度涂层宏观形貌,可以看出,CoCrAlSiY/YSZ梯度涂层成形良好,表面比较平滑,无明显的气孔和裂纹,这是由于采用梯度涂层结构可提高层与层之间的润湿性,从而取得较好的成形效果。

图4 CoCrAlSiY/YSZ 梯度涂层宏观形貌

图5所示为CoCrAlSiY/YSZ梯度涂层横截面的低倍形貌,可看出熔覆层界面分为5层,沉积顺序如下:第一梯度亚层为CoCrAlSiY、第二梯度亚层为10%(质量分数,下同)YSZ+90% CoCrAlSiY、第三梯度亚层为25%YSZ+75%CoCrAlSiY、第四梯度亚层为50%YSZ+50% CoCrAlSiY、第五梯度亚层YSZ,各层之间冶金结合良好,无明显裂纹、孔隙,保证了梯度涂层的整体性能。由于各梯度亚层熔覆时,激光会对下面涂层进行重熔,熔池的流动伴随着热量和能量的累积,故截面图中第一至第五梯度亚层之间的熔覆界面以曲线形式出现。此外,各个相邻梯度亚层中没有断层现象,形成了良好的冶金结合,表明采用双送粉筒同步送粉CoCrAlSiY和YSZ,一定程度上解决了两种粉末热膨胀系数差异过大的问题。

图5 CoCrAlSiY/YSZ梯度涂层横截面的宏观形貌

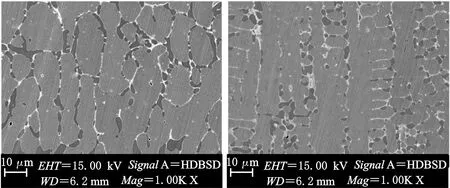

图6分别为图5中的第一至第五梯度亚层区域的显微组织结构。图6a中晶体呈现平面晶形式,并沿热流方向生长。由图6a~图6c可以看出,在不同部位其组织明显不同。梯度热障涂层结构主要由树枝晶结构和晶界间的陶瓷相构成。从涂层底部至顶部,梯度涂层微观组织呈现出晶界间的陶瓷相数量逐渐增加。由图6d可以看出,梯度涂层的微观组织结构在第四梯度亚层发生了明显的变化,这是因为YSZ的含量达到50%,涂层中陶瓷相比例较大。图6e所示第五梯度亚层中出现大量散落的白色亮块,未熔的YSZ发生了聚集,原因如图7所示,送粉过程中YSZ粉末发生了团聚现象,仅有第四梯度亚层少量的CoCrAlSiY在熔池作用下能够对YSZ起润湿作用,且YSZ熔点较高,激光能量不足以使YSZ粉末充分熔化,熔池流动不充分,熔池冷却后YSZ在组织中出现聚集现象。

(a)第一梯度亚层 (b)第二梯度亚层

图7 YSZ粉末熔化过程

由图8a可知,Ti元素在基体与第一梯度亚层之间形成了约120 μm宽的过渡带,形成了元素的梯度分布。由图8b可以看出第一梯度亚层与基体、第一梯度亚层与第二梯度亚层之间有明显的分界线,界面结合较好,无明显裂纹或夹渣缺陷。由图8c~图8f可以看出基体中的Ti元素在第一亚层与第二亚层中呈梯度分布,向上含量逐渐减少,而Co、Cr和Al元素在第一梯度亚层含量最高,且Co元素明显扩散到Ti合金基体中,Cr元素和Al元素主要分布在第一和第二梯度亚层,且从第一梯度亚层到第二梯度亚层,Co、Cr和Al元素的含量呈梯度减少。以上分析表明,激光作用下CoCrAlSiY/YSZ梯度涂层与Ti合金基体形成了良好的冶金结合,各元素分布与设计基本一致,在基体、第一和第二梯度亚层之间呈梯度分布。

(a)熔覆层与基体界面附近元素线扫描分布曲线 (b)CoCrAlSiY/YSZ梯度涂层横截面下部的形貌,EDAX面扫描 (c)Cr元素

图9a为CoCrAlSiY/YSZ第五梯度亚层高倍率下的横截面背散射SEM图像。图9b~图9f分别为Co、Cr、Al、Y和Zr元素相对应的面扫描图。图9a中白色块状物为部分未熔化的YSZ陶瓷颗粒,由图9f可观察到YSZ陶瓷中的Zr元素混入合金中。第五梯度亚层制备时采用100%的YSZ,激光熔覆过程中,与第四梯度亚层在熔池作用下实现元素扩散,但是由于YSZ熔点高,部分YSZ并未融化,故在第五梯度亚层内形成团聚现象。

(a)CoCrAlSiY/YSZ梯度涂层第五梯度亚层形貌 (b)Co元素面扫描 (c)Cr元素面扫描

2.2 梯度涂层的硬度及热振性能

2.2.1梯度涂层的硬度分析

图10所示为CoCrAlSiY/YSZ梯度涂层从表面至基体的显微硬度测试结果。由图10可知,基体的硬度几乎没有变化,约为311HV0.2,100%YSZ涂层的硬度接近1350HV0.2,熔覆层的平均硬度高达933HV0.2,约为基体硬度的3倍。第四、第五梯度亚层为表层1.5 mm深度以内的区域,由图10可知其硬度在1000HV0.2以上。第三梯度亚层为1.3~1.8 mm深度以内的区域,显微硬度在900HV0.2以上。第二梯度亚层为1.8~2.3 mm深度以内的区域,显微硬度在700HV0.2以上。这表明第一至第五梯度亚层显微硬度具有良好的梯度特性。高温下YSZ颗粒发生熔解并与周围合金反应,生成了新的硬质相SiO2,并且ZrO2被保留,这些硬质相弥散在CoCrAlSiY/YSZ涂层中[17],能够增大涂层的硬度。混合粉末中YSZ粉末含量越高,弥散强化作用越明显,因此,从基材至顶层显微硬度呈梯度增大。

图10 CoCrAlSiY/YSZ梯度涂层横截面的显微硬度分布

2.2.2涂层的热振性能

CoCrAlSiY/YSZ梯度热障涂层热振试验前样块表面(第五梯度亚层上表面)如图11所示,热障涂层表面致密均匀。经过不同热振循环后的表面如图12所示。图12a为30个热振循环后梯度涂层照片,可见试样表面已经出现部分脱落现象;图12b~图12d分别为35、40和45个热振循环后的图片,随着热振循环次数的增加,涂层表面脱落面积越来越大;图12e和图12f分别为50和55个热振循环后的表面,试样表面涂层已经大部分脱落并伴随有大量裂纹的出现。这主要是因为在反复热振循环过程中,热障涂层中的Cr元素发生了氧化,Cr元素被大量消耗,生成CoCr2O4等脆性尖晶石相[14],脆性尖晶石氧化物使氧化物不稳定,导致涂层在高温下产生裂纹;此外随着热振次数的增加,热冲击变大,陶瓷层上受到的外应力作用越来越大,各个梯度层之间的氧化物不断增加,产生的内部拉应力越来越大,在热振次数增加和内外应力增大的共同作用下,涂层脱落情况越来越严重。

图11 热振试验前的CoCrAlSiY/YSZ梯度涂层试样表面

(a)30次 (b)35次

热振试验结果表明:CoCrAlSiY/YSZ梯度涂层具有一定的抗热振性能,涂层梯度结构解决了传统热障涂层中陶瓷与金属间界面以及热应力突变的问题,涂层牢固程度提高。

3 结论

(1)采用两个送粉桶同时送粉的方式激光熔覆制备CoCrAlSiY/YSZ梯度涂层,实现了两种粉末在激光熔池中的混合,梯度涂层内部组织致密,无裂纹、孔隙等缺陷,表面平滑成形良好。

(2)梯度热障涂层内部存在元素扩散,各梯度层无明显界面,形成了良好的冶金结合;梯度涂层微观组织主要由树枝晶结构和晶界间的陶瓷相构成,由于涂层顶部部分YSZ未充分熔化,故在涂层顶部YSZ出现聚集现象。

(3)弥散分布的硬质相使梯度涂层平均硬度高达933HV0.2,约为基体硬度的3倍;涂层从顶层至基体,硬度值呈现梯度变化。

(4)梯度涂层试样在马弗炉中750 ℃下进行热振循环,热振循环30次后,涂层表面出现剥落现象,热振循环50次后,表面的陶瓷层大面积剥落并伴有大量裂纹出现。