视觉技术在圆孔识别定位中的应用

2021-08-16许宝卉

刘 阳,刘 超,许宝卉

(1.重庆工程学院软件学院,重庆 400056;2.贵州航天电器股份有限公司,贵州贵阳 550009;3.运城学院机电工程系,山西运城 044000)

0 引言

机器视觉主要用于模拟人类的视觉,通过图像处理去除干扰、获取有用信息,通过精确的分析理解,快速做出测量和逻辑推理,提供有利的反馈信息[1]。在缺陷检测[2]、尺寸测量[3]、目标识别[4]、定位引导[5-6]等方面广泛应用。为解决保持力柔性测量需求,提出一种圆孔识别定位技术进行产品圆孔识别及中心坐标定位,将得到的坐标信息转换为世界坐标系中的位姿数据并由PLC控制相应伺服模组精密动作,以实现该系列产品保持力柔性测量。实验结果表明,本文提出的方法具有现场环境下的高精度识别定位功能,完全满足自动化柔性测量的技术要求,具有较好的应用前景和参考价值。

1 整体设计

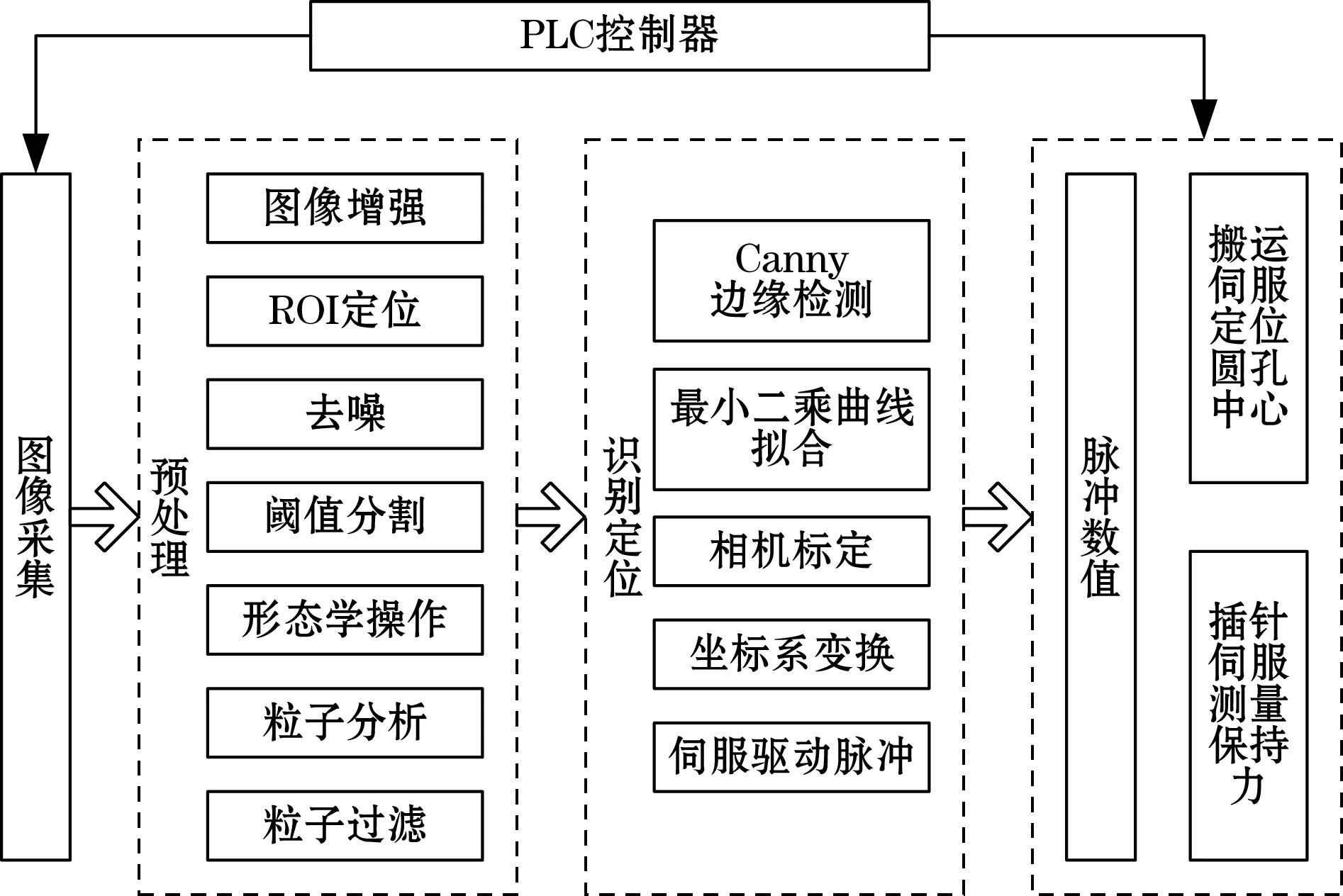

本文提出的圆孔识别定位视觉系统是面向先进制造领域产品精密装配加工方向。系统包括PLC控制系统、插针伺服装置、产品搬运伺服模组、图像采集视觉系统、图像处理模块、系统标定与系统设置模块。系统标定模块使用eye-in-hand (EIH) 手眼系统模型将图像坐标系中圆孔中心坐标转换为伺服机构世界坐标系的数据,并通过PLC控制器顺序控制圆孔中心运动到伺服插针的正下方进行保持力的柔性自动测量。该系统的技术路线如图1所示。

图1 系统技术路线

2 图像预处理

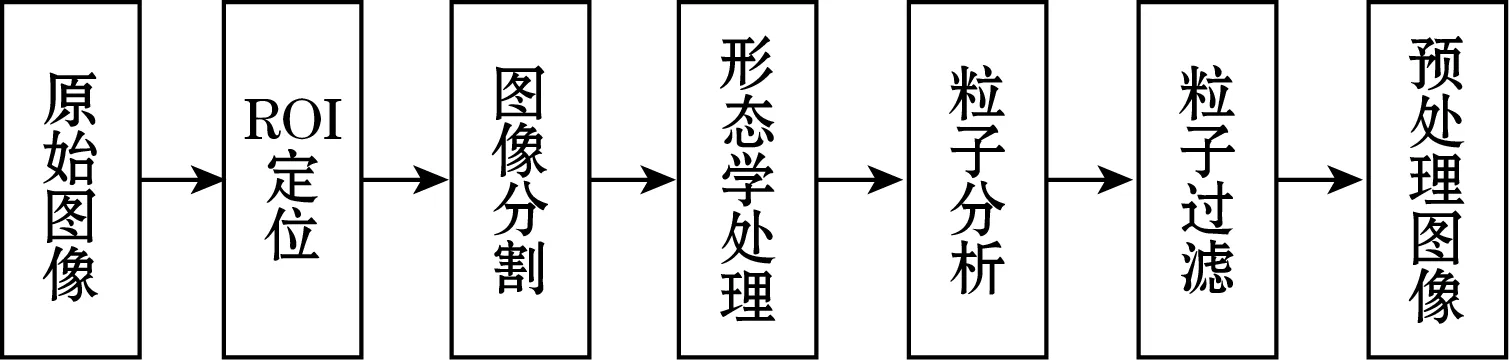

视觉系统对图像进行处理是基于数字图像中的信息进行决策的,关键信息与特征的提取是图像处理系统的核心。通常情况下,由于产品表面特征、照明条件、环境等因素导致采集的图像存在一定干扰和噪声,在关键信息与特征提取前若不经过图像预处理,会影响系统的稳定性和定位精度,进而降低了视觉系统的推广应用。图像预处理的主要目的是消除图像中的无用信息、恢复有用的真实信息、增强有用信息的可检测性和最大限度的简化数据。根据产品特性和采集图像的特征,设计图2所示预处理流程,以增强系统稳定性。

图2 预处理流程

2.1 阈值分割

阈值分割是一种常用的图像去噪、简化数据的方法,本质上是对图像中具有相同特征的区域进行标记的过程。阈值分割数学原理描述如下[7]:

(1)

式中:Bi(x,y)为阈值分割后的图像;H(x,y)为原图像的灰度值;H0为分割图像设定阈值。

经过阈值分割后的图像数据量大为减少,且有效过滤掉背景图像与噪声干扰并凸显目标,如图3所示。其中图3(a)为原始图像,图3(b)为二值图像。

图3 阈值分割算法

2.2 形态学膨胀与粒子过滤

形态学操作可以对图像目标进行腐蚀、膨胀等改变,用来去除二值图像中无用信息,如噪声、相互重叠的目标边界等[8]。膨胀是常用的形态学操作方法之一,主要使粒子向外扩展以填充结构小于结构元素的孔洞、填充图像凹陷、连通多个较近的粒子。假设输入图像为A,结构元素为B,则图像A被B膨胀描述如下:

(2)

由于产品圆孔内存在一种特殊且反光较强的金属零件,图3(a)可见原始图像中圆孔特征不清晰,导致二值图像中圆孔特征不够饱满,存在多余裂缝和干扰孔洞,如图3(b)所示。经过膨胀处理后所得图像如图4(a)所示。为进一步提取圆孔目标,可采用Particle Analysis粒子分析算法对图4(a)中独立目标进行分析,并按粒子特征选用Particle Filter过滤算法对粒子面积进行圆孔目标提取,设置参数范围为[3200,4500],过滤结果如图4(b)所示。经过预处理后的图像去除了其他干扰信息,只保留了圆孔目标。

图4 图像预处理

3 圆孔识别与定位

图像预测后得到的是无干扰或少干扰的图像,在此基础上需要进行图像特征提取以实现圆孔定位与中心坐标计算。将获得的坐标信息通过相机标定[9],将像素坐标系转换为世界坐标系,即获得产品圆孔实际坐标信息。

3.1 圆孔检测

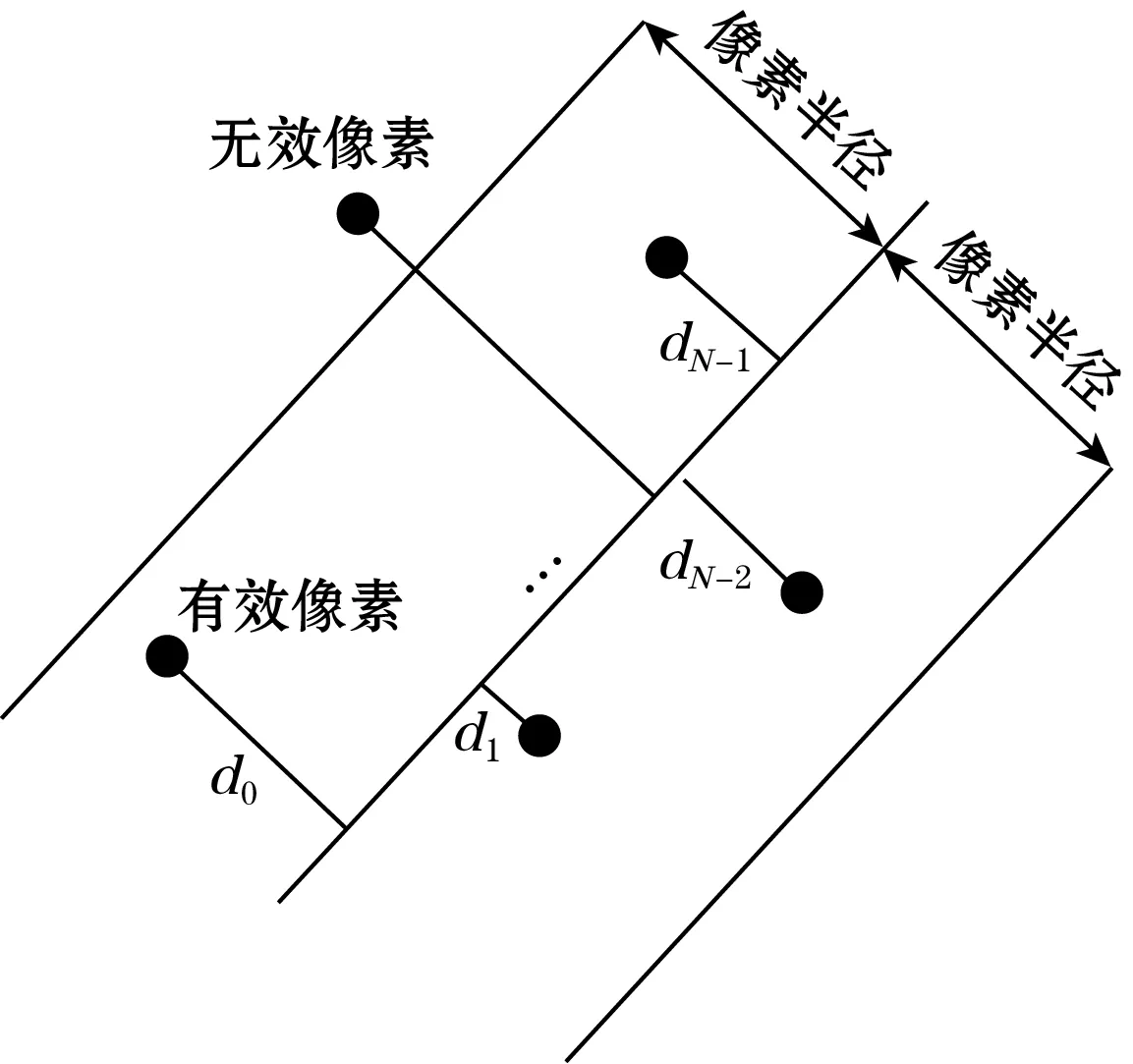

如图4(b)所示,由于生产加工、摄像环境干扰等原因,圆孔图像不一定均是完整、规则的圆形,本文提出去除外围点的最小二乘曲线拟合算法[10-11]进行最优圆孔边界的拟合,曲线段拟合示意图如图5所示,原理描述如下。

图5 曲线段拟合示意图

(1)采用Canny边缘检测算法[12]获取图4(b)所示圆孔边缘轮廓点。

(2)从圆孔轮廓点中随机选择至少3个点确定一个圆。

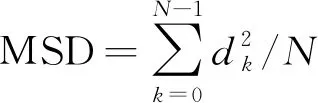

(3)沿着圆周两边“像素半径”所划定的有效像素范围,剔除有效范围外的外围点,然后按式(3)计算其平均平方距离MSD。

(3)

式中:N为圆孔轮廓点数;dk为第k个轮廓点距离拟合圆边界的距离。

MSD数值越大反映出该轮廓点距拟合曲线越远,达到一定阈值时,该点将被剔除;

(4) 余下的轮廓点重新进行曲线拟合,并按式(4)计算拟合成绩。

s=(1-MSD/d)×1000

(4)

式中d为像素半径。

当MSD越小,轮廓点越靠近拟合曲线,圆孔拟合效果越好。

(5) 若算法满足终止条件,则输出最优拟合圆,否则跳转步骤(2) 循环执行上述过程。

3.2 相机标定

本文设计的系统采用的是双远心镜头,视觉系统畸变较小,只需进行像素尺寸到实际尺寸的标定。用辅助光源对标定板进行打光,保证标定板的亮度足够且均匀,标定板成像不能过爆,过爆会导致特征轮廓的提取的偏移,从而导致圆心提取不准确。采用基于圆点阵二维平面靶标确定物理尺寸和像素间的换算关系。

图6为某型号陶瓷标定板,不反光,精度±0.001 mm。通过相机拍摄带有固定间距的标定板靶面,在图像上完成圆心坐标提取,经过标定算法计算可得到圆点间的像素距离dp,而圆点间的实际间距为固定值dr,通过计算coe=dr/dp可得相机的系数coe。标定板dr为2 mm,而图像处理系统计算得到圆心间像素距离dp为265 pixels,因此标定系数coe=2×1 000/265,即7.55 μm/pixel。

图6 圆点标定板

4 系统实现与测试验证

整个系统的实现图如图7所示,图7(a)由搬运伺服模组和视觉系统构成,用于产品成像、采集、圆孔识别与产品的搬运和定位。图7(b)为插针伺服装置,用于保持力自动测量。其工作过程简述如下:

(1)自动上料装置将被测任意角度的产品放置在搬运伺服模组的载台上并控制模组运送到拍照位置;

(2)视觉系统拍照并将产品图像通过千兆以太网传送给图像处理系统;

(3)图像处理系统将对图像进行一系列的预处理、圆孔识别与精确定位,并通过相机标定和坐标转换,将像素坐标转换为世界坐标,并将坐标上传给PLC控制系统;

(4)PLC控制器根据世界坐标将产品相应孔位移动到伺服插针的正上方;

(5)控制插针伺服分别对产品每个孔位进行保持力自动测量。

视觉技术是本系统的关键,根据实际需求进行视觉系统的硬件设计。图像采集系统通常由相机、光源、镜头组成,其中选用500万像素CMOS芯片的GO-5101M型工业相机、帧率为22帧/s;根据视野大小选用0.18倍双远心镜头、工作距离为110 mm;光源选用白色无影环状LED灯,对产品进行均匀照明以保证获取清晰图像。

设计开发的上位机系统如图8所示,能够实时进行产品圆孔识别与定位、通讯状态监测、故障报警信息提示等功能。该系统采用相机专用网线与PC机的千兆网口相连,并采用RS232串口与PLC控制器进行通信。图8标记出识别的圆孔,将转换得到的世界坐标系中的坐标发送给PLC控制器,PLC控制器进行坐标运算并输出伺服电机的驱动脉冲值以将产品移动到测力插针的正下方,并依顺序进行保持力测量。图8中18#圆孔为当前正在测量圆孔。

图8 测量结果

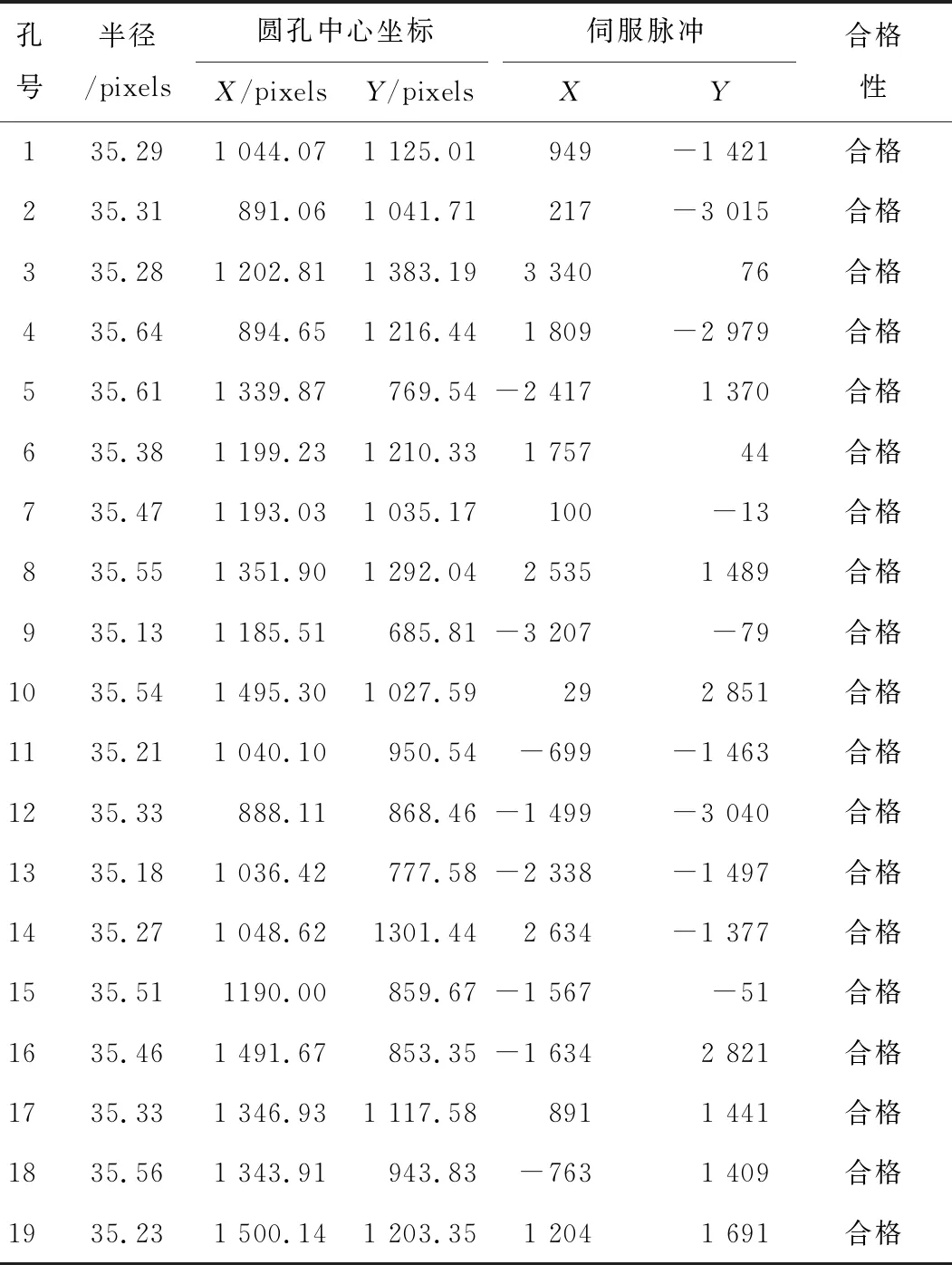

表1为19芯规格产品孔位定位结果。19个圆孔半径最大值为35.64 pixels、最小值为35.13 pixels、均值为35.38 pixels;伺服脉冲是根据圆孔中心坐标进行相机标定及坐标转换得到的伺服电机驱动数据。经过实际验证,插针伺服装置能够对任意角度的产品的孔位进行准确插入并进行保持力测量。此外,将插入后的产品进行电子显微镜下擦伤与划痕镜检结果显示所有孔位均完好无损,验证了视觉技术用于圆孔识别与定位的准确性和有效性。

表1 19芯产品孔位定位结果

5 结束语

本文主要研究了一种基于视觉技术的圆孔定位识别方法,用于解决某微型产品生产过程中保持力难以快速、柔性自动测量的现状。该系统将采集到的产品图像经过图像预处理算法去除干扰噪声、凸显圆孔目标。在此基础上,采用Canny算法进行圆孔目标边缘轮廓点的提取,并通过去除外围点的最小二乘曲线拟合算法进行圆孔目标的曲线拟合,并得到圆孔中心坐标。将坐标上传给PLC控制器,实现保持力的柔性测量。现场测试表明:保持力测量插针插入准确率为100%,且无擦伤产品现象发生,验证了本文方法的有效性,为工程实践提供了一种有效措施。