基于接触面优化方法和整体仿真的压缩式压电振动传感器固有频率优化

2021-08-16傅成城黄姣英

傅成城,高 成,黄姣英

(1.北京航空航天大学能源与动力工程学院,北京 100191;2.北京航空航天大学可靠性与系统工程学院,北京 100191)

0 引言

压电传感器具有频响高、体积小、质量轻、频带宽等特点[1],在航空航天等环境严酷、宽频带测量需求的方面有着广泛应用[2-3]。压电振动传感器的工作频率接近固有频率时,会产生较大的相位和幅度失真,其固有频率决定了工作频率的理论上限[4-5],所以固有频率的优化是压电振动传感器工作频率设计的基础。压电振动传感器主要有剪切式和压缩式2种结构形式。剪切式能抗基座变形和温度冲击,体积较小,但抗过载冲击能力较差。压缩式抗冲击能力较强,但体积大,工艺、结构复杂[6-8]。本文讨论的是多用于大量程、宽频带条件的压缩式压电振动传感器。

在传感器的设计阶段,无法直接测量固有频率,对于简单结构的压缩振动传感器可以根据简化后的结构、材料特征直接计算固有频率[9]。而近年来随着计算机有限元仿真技术的提升,越来越多的研究开始使用有限元仿真工具来分析传感器固有频率大小,提高了分析速度和质量。例如,文献[10-11]在进行压电传感器设计中,都使用了有限元仿真进行固有频率设计;唐国明等研究了压电传感器固有频率的影响因素[12-15]。

目前有关传感器固有频率的有限元分析仿真,大多使用ANSYS进行,但是ANSYS作为一种通用的有限元分析软件,在针对压缩式压电振动传感器进行仿真时需要进行大量适配工作,直接影响固有频率仿真结果的速度和精确性乃至正确性。而且压缩式压电振动传感器,在轴向上具有较复杂的层叠结构,使用螺栓锁紧了至少包括质量块、绝缘片、压电片、导电片的大量部件,各部分材料、厚度差异较大,接触面情况复杂。同时,在传感器结构参数对固有频率影响的研究中,已有文献主要依靠对压缩式压电振动传感器的简化模型进行分析得到串联结构中的固有频率组合公式,依靠仿真单个部件参数引起的部件本身固有频率的变化,来推测其参数对传感器固有频率的影响。但是在压缩式压电振动传感器实际结构中,并不是简单的所有结构单元串联,还存在从中心穿过的紧固螺栓,其他部件结构厚度变化可能导致紧固螺栓的位置发生变化,并不能实现部分结构厚度单独调整。因此需要对压缩式振动传感器进行整体仿真,才能准确分析工程实践中的部件结构参数对固有频率的影响。

针对这2个问题,本文分析了压电振动传感器的结构和ANSYS有限元分析工具的特点,提出了一种基于ANSYS接触工具和网格分布分析的整体仿真接触面优化方法,优化了ANSYS有限元分析仿真固有频率的精确度;在此基础上开展了传感器整体固有频率仿真,验证了传感器各部件结构参数对于固有频率的影响,总结了传感器固有频率优化方法,缩短了设计周期。

1 压缩式压电振动传感器的结构和固有频率

1.1 传感器的原理和结构

典型的压缩式压电振动传感器结构如图1所示,自上至下依次为外壳、预紧螺栓、质量块、绝缘片、电极片、压电片、电极片、压电片、电极片、绝缘片和底座,右侧为连接器部分。这是一个双压电片并联的结构,压电片并联用于提高传感器灵敏度。依据不同的功能参数需求,这些结构有不同的设计。

图1 典型压缩式压电振动传感器结构

1.2 传感器的固有频率影响因素

为了适应不同的功能参数需求,压缩式压电振动传感器的主要结构设计参数包括:底座形状、厚度,质量块大小、厚度,螺栓长度、预紧力大小,压电片大小、厚度和数量。

压缩式压电振动传感器在轴向上的结构较简单,各部分部件层叠,接触面均为垂直于轴向的平面,可以等效为大量弹性主体层叠。由材料力学可知,对弹性柱体,等效刚度与截面积成正比,与厚度成反比,而等效质量与截面积和厚度都成正比。结合固有频率计算公式可知,在厚度不变时,刚度和质量以固定比例变化,求解结果相互抵消。所以压缩式压电振动传感器水平方向上的形状、尺寸参数对固有频率的影响可以忽略。在纵向上,各部件的固有频率有着随着厚度增加而降低的基本规律,但是组成整体后规律并不一定,其主要原因是等效模型中没有考虑紧固螺栓与厚度的配合。在后面的分析中,本文重点关注的将是预紧力大小、各部件厚度、数量等轴向结构参数。

2 压缩式压电振动传感器ANSYS分析的优化

2.1 传感器几何模型优化

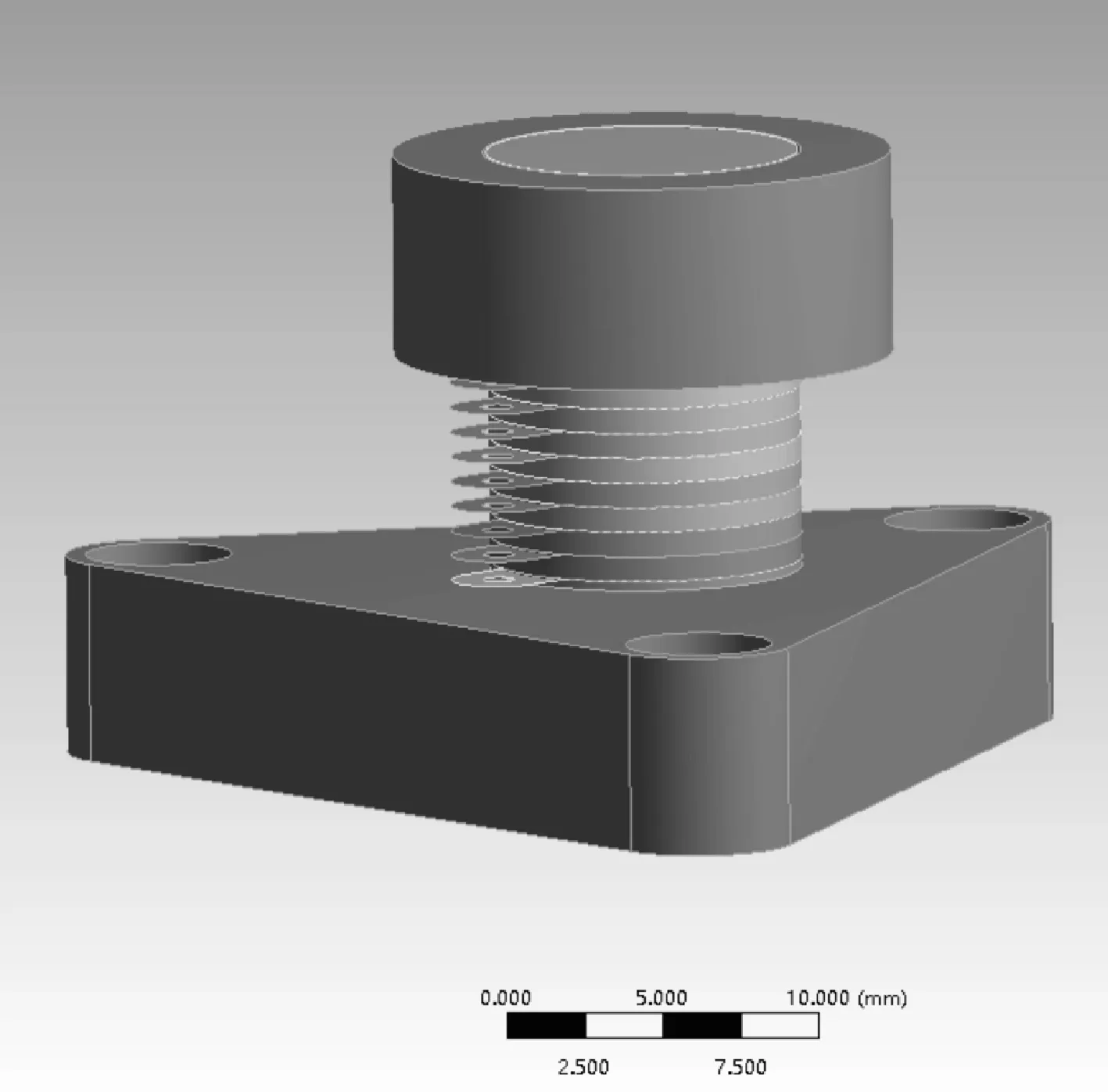

在ANSYS有限元分析过程中,首先要对几何模型进行简化,以减少网格划分过度、消耗计算资源较多却对仿真结果影响甚微的部分,提升仿真和设计效率。针对压电振动传感器的固有频率分析中,封装盖、连接器结构直接与刚性较大的底座连接,与振动从被测物体传递到压电片的过程无关,在仿真中全部简化。优化后的几何模型如图2所示。

2.2 基于接触工具和网格分布分析的接触面优化方法

本文在Ansys Workbench有限元分析中,提出了一种基于接触工具(contact tool)和网格分布分析的复杂几何模型网格优化方法,用于提升压电振动传感器固有频率仿真精确度。在依照经验进行接触面和网格划分常规设置的基础上。可以使用基于接触工具和网格分布分析的仿真精确度优化方法,主要流程分为4个步骤,如图3所示。

(a)外观图

(b)剖面图

图3 仿真精确度优化步骤

2.2.1 接触工具分析,定位问题接触面

接触工具如图4所示,分析结果包括:初始信息(initial information)、状态(status)、间隙(gap)和渗透(penetration)。分别用表格和云图的形式标示了有问题的接触面和严重程度。

图4 接触工具功能树

在压电振动传感器中,所有的接触面都不会发生相对移动,应该为绑定接触,且接触面没有间隙和渗透的情况存在,全部闭合(closed)。如果不符合,需要检查、调整相应接触面的接触设置或者此部分的网格划分,直至全部接触面闭合,无间隙或者渗透。

2.2.2 网格分布分析,定位问题几何体

先使用整体网格分布分析,查看mesh metrics,分析不同质量、不同类型网格在模型中的分布情况。定位低质量网格集中的几何体。再使用单个几何模型网格状态分析,根据单个几何模型的重要性判断网格划分合理性。

在压电振动传感器中,底座材料刚性和安装刚性很大,对固有频率影响很小,是相对不重要的部分,所占网格比例应该较小,选择较低的网格密度。而压电片、螺栓、质量块,对于振动传递较为关键,需要更多的网格比例、选择较高的网格密度。以此实现仿真速度控制和精确度的提高。

2.2.3 参数优化

针对定位到的问题接触面和几何体,优化接触面设置和网格划分参数。

2.2.4 验证和迭代

再次使用接触面工具分析和网格分布分析,查找问题,验证优化效果,判断是否需要再次迭代优化。

基于接触工具和网格分布分析的接触面优化方法,从网格和接触面的关联性上分析,可以验证网格划分和接触面的配合,避免仿真结果的正确性问题;从网格分布分析的角度,优化了网格复杂度分布,在同样的计算强度下可以提高压电振动传感器固有频率仿真结果的精确度。也是后续传感器其他有限元分析的基础。

3 压缩式压电振动传感器结构参数对固有频率的影响仿真

在接触面优化的基础上,更精确地使用ANSYS有限元分析对压电振动传感器进行模态仿真,对比不同结构设计对固有频率的影响。此部分仿真以图1所示的典型压电振动传感器结构为基础,其中底座、螺栓、电极片的材料为1CR18NI9TI不锈钢,质量块材料为黄铜H62,压电片材料为PZT5H,绝缘片材料为氧化铝陶瓷。仿真的典型模型中,底座厚度6.4 mm,螺栓长度13 mm,绝缘片厚度0.3 mm,压电片厚度0.8 mm,导电片厚度0.1 mm,质量块厚度6.5 mm。

3.1 底座参数对固有频率的影响仿真

3.1.1 不同底座形状对比

建立如图5所示的普通三角法兰、大三角法兰和方形法兰模型,固有频率仿真结果基本一致,可见底座的形状对固有频率几乎无影响。

(a)普通三角法兰底座

(b)大三角法兰底座

(c)方形法兰底座图5 不同底座形状的模型

3.1.2 不同底座厚度对比

当底座厚度取值1~10 mm,间隔1 mm时,因传感器结构限制,螺栓长度的取值不能沿用基础模型的13 mm,否则会在底座较薄时出现螺栓长度超过底面的情况,不符合实际情况。此时螺栓长度有2种取值选择。一种是螺栓长度取满足底座厚度最薄时仍然不超过底面的较短固定值7.7 mm。另一种是螺栓长度取满足螺栓底部与底座底面保持固定距离的变化值,即螺栓长度分别为6.7~15.7 mm,间隔1 mm。

固有频率的仿真结果如表1所示。由表1中数据可知,底座的厚度变化会对固有频率产生影响,但无论螺栓长度取较短固定值还是保持与底座底面固定距离的变化值时,固有频率变化均不符合厚度越大固有频率越低的理论分析结果,导致此现象的原因,应该是底座厚度变化在影响本身固有频率的同时,还导致预紧螺栓位置的变化,引起整体固有频率的变化。

表1 不同底座厚度的固有频率仿真结果

3.2 压电片、电极片、绝缘片的厚度和结构对固有频率的影响仿真

压缩式传感器内部结构中,最核心的是依据压电效应输出电荷的压电片,它和电极片、绝缘片一起被预紧螺栓压紧在一起。依据灵敏度参数的需求不同,会选择不同的压电片厚度和数量,并匹配相应的电极片。而绝缘片有固定的两片放置在这串结构的两端,分隔开质量块和底座,用于隔离电荷。这里的压电片数量专指多片并联结构中的并联数,会带来不同的电极片数量和结构变化。多片压电片在同一位置重叠使用等效为厚度不同。

3.2.1 不同厚度对比

压缩式压电传感器的内部结构中,压电片、电极片和绝缘片不仅串压在一起、形状也近似,均为圆环形。由材料力学可知,它们不同厚度对固有频率的影响应该是近似的,仅因材料属性不同而区别。在其他参数一致的前提下,根据产品设计中常用取值范围,给出不同的厚度取值,其中压电片厚度取值从0.1~1.0 mm,间隔0.1 mm;电极片厚度取值从0.05~0.50 mm,间隔0.05 mm;绝缘片厚度取值从0.1~1.0 mm,间隔0.1 mm。因为这些部分均为薄片,厚度变化范围较小,螺栓长度取满足不超过底面的固定值。固有频率的仿真结果如表2所示。

表2 压电片、电极片和绝缘片不同厚度固有频率仿真结果

从表2中的数据可以发现,随着压电片、电极片、绝缘片厚度的增加,整体固有频率都有明显的先增后降的趋势,并不完全符合厚度越大固有频率越低的理论分析结果,导致此现象的原因,应该是厚度变化在影响片状结构本身固有频率的同时,还导致预紧螺栓位置的变化,引起整体固有频率的变化。

3.2.2 不同并联数量对比

压电振动传感器中采用压电片并联结构是为了提高传感器的灵敏度,压电片并联数量提升的同时,电极片也要予以配合,每个压电片上下两极都需要一个电极片,相邻压电片可以共用电极片。对比并联数取值分别为1、2、4、6、8时,固有频率的仿真结果如表3所示,其中8组并联时的模型和模态仿真一阶形变云图如图6所示。

表3 不同压电片并联数的固有频率仿真结果 Hz

由表3中数据可知,随着压电片并联数的增加,传感器的固有频率呈下降的趋势。

(a)并联模型

(b)一阶形变云图图6 8组压电片并联的模型和模态仿真一阶形变云图

3.3 质量块参数对固有频率的影响仿真

质量块是一个带螺栓沉头安装孔的圆柱体,沉头安装孔的深度是和螺栓尺寸相匹配的,固定为2 mm,本文在讨论质量块厚度时指的是其最大厚度,取值从4~12 mm,间隔1 mm。此时螺栓长度受到2个条件限制,在质量块厚度极大时,长度依然足够连接到底座,在质量块厚度极小时,长度不会过长而超过底座底面。螺栓长度有2种取值,一种是螺栓长度取满足条件的固定值13 mm。另一种是螺栓长度取满足螺栓底部与底座底面保持固定距离的变化值,即螺栓长度分别为11~20 mm,间隔1 mm。

仿真结果如图7所示,由仿真结果可知,随着质量块厚度的增加,传感器的固有频率呈下降趋势。

图7 不同质量块厚度的固有频率仿真结果

4 结束语

本文分析了压缩式压电振动传感器的原理和结构,针对使用ANSYS有限元分析工具分析压缩式振动传感器固有频率的问题,提出了一种基于ANSYS接触工具和网格分布分析的整体仿真接触面优化方法,可以在同样的计算强度下提高ANSYS有限元分析应用于压缩式压电振动传感器的仿真精确度。在此基础上,使用ANSYS有限元分析工具进行传感器整体仿真,分析了不同结构参数下的固有频率。仿真中发现,在压缩式压电振动传感器中,影响固有频率的主要因素有底座厚度,压电片、电极片、绝缘片厚度,并联结构数量和质量块厚度,底座的大小和形状几乎不影响固有频率。其中固有频率随着并联结构数量的增加而降低,随着质量块厚度的增加而降低。而底座厚度的增加,在固定螺栓长度和固定螺栓底部和地面距离两种情况中,固有频率的变化均不规律,不完全符合厚度越大固有频率越低的理论分析结果。而压电片、电极片、绝缘片的厚度增加,均会导致固有频率的先增加后减少,也不符合厚度越大固有频率越低的理论分析结果。造成这种现象的原因正是其厚度参数不可能单独变化,会同时导致螺栓的位置变化而最终影响整体固有频率。这正说明了固有频率优化中整体仿真的必要性。此研究结论可以指导传感器设计中对固有频率的优化,缩短设计周期。