环保型连续油管金属减摩剂的研制与性能

2021-08-16邹鹏王文山杨艳昌刘林刘春龙刘松解同川

邹鹏,王文山,杨艳昌,刘林,刘春龙,刘松,解同川

(中国石油渤海钻探井下技术服务分公司,天津 300283)

0 引言

对于大斜度井或具有长水平段的水平井,连续油管受水平段长度、井眼轨迹、井斜角等影响,经常出现连续油管下入“锁定”现象。即在连续油管入井过程中,由于连续油管自身的屈曲使其在水平段推进过程中与套管内壁摩擦产生阻力,阻力达到一定程度就发生自锁,无论给连续油管施加多大推力都无法推进。针对这一问题,使用连续油管金属减摩剂降低连续油管外壁与套管内壁间的摩擦系数是可行的方法。目前应用于钻井领域的减摩润滑剂主要包括固体润滑剂[1-4]、醇类润滑剂[5-6]、酯类润滑剂[7-8]、油类润滑剂[9-11]及乳液类润滑剂5 类[12-13],但考虑钻井液用润滑剂使用的液体环境与井下作业环境存在较大差异,特别是酸碱环境及配伍性,钻井液用润滑剂能否直接应用于井下作业连续油管领域需要进一步验证。

在井下作业领域与连续油管配套使用的金属减摩剂相关的文献报道较少,贝克休斯报道了一种金属减摩剂EasyReach[14],在实验温度20~70 ℃下,其可将金属间的摩擦系数降低40%~60%,缓解连续油管与井筒间的“自锁”问题,增加下入深度,但未见该产品具有无毒环保性的研究介绍。为了提高金属减摩剂的耐温性、摩擦系数降低率及环保性,研制了一种环保型连续油管金属减摩剂,同时开展了系统的减摩及环保性能评价,为该金属减摩剂后期推广应用提供了技术支撑和理论参考。

1 实验部分

1.1 材料与仪器

1)主要材料。改性植物油(磺酸化改性和酯化改性),自制;TO-8 表面活性剂,乙二醇,氯化钠,氢氧化钠;MTT 试剂,胰蛋白酶;PBS 缓冲液,SD 大鼠等实验动物。

2)主要仪器。UMT 型多功能摩擦磨损试验机,MCO-15AC 型CO2恒温培养箱,SW-CJ-1FD 型洁净工作台,XDS-18 型生物倒置显微镜,TE2000 型倒置荧光显微镜,Neofuge 15R 型离心机,Rt2100c型酶标检测仪。

1.2 实验方法

1.2.1 连续油管金属减摩剂微乳液的制备方法

室温下,量取一定量的清水,高速搅拌(搅拌速度10 000 r/min)条件下,加入一定量的TO-8表面活性剂,高速搅拌5 min,加入一定量的改性植物油,搅拌15 min,加入一定量的乙二醇,继续高速搅拌5 min,得到水包油型连续油管金属减摩剂微乳液。

1.2.2 摩擦磨损实验方法

1)钢块预处理。选用P110 钢块、N80 钢块和Cr-13 钢块3 种基底,分别用400 目、800 目、1000 目的砂纸对实验钢块表面进行打磨,再进行抛光处理,使基底表面光滑无划痕。随后依次在去离子水、无水乙醇中超声清洗10 min,干燥备用。

2)摩擦磨损测试。多功能摩擦磨损试验机能够在不同速度和载荷下测量摩擦系数随时间变化的情况。实验采用旋转式运动单元,点接触形式。实验时,上试样采用直径 6.35 mm 的氮化硅陶瓷球,将预处理的钢块作为下试样通过定位螺钉固定在旋转式工作台上,上端的力传感器控制加载力的大小,底部的驱动器带动工作台做旋转式运动。测试结果通过顶部的双通道力传感器实时传输到计算机中,并计算其比值得到摩擦系数,由计算机自带的软件进行处理记录。每种减摩剂分别在不同的表面上测试5 次,以保证实验的重复性。加载力50 N,试验时间10 min。圆盘状钢块试样尺寸为:直径70 mm,厚度 6.5 mm。

CoF 降低率计算公式为:CoF 降低率(清水作为润滑介质测得的摩擦系数-金属减摩剂作为润滑介质测得的摩擦系数)/清水作为润滑介质测得的摩擦系数×100%

1.2.3 毒性评价

1)细胞毒性评价方法。采用MTT 实验进行细胞毒性评价,实验步骤为:①细胞种板。将对数生长期细胞用胰蛋白酶消化,配制成细胞悬液,按3000~5000 细胞每孔接种于96 孔板,每孔加100 μL,置于CO2(5%)培养箱中37 ℃下培养过夜贴壁,边缘孔用无菌PBS 填充。②按实验方案设定金属减阻剂浓度进行加药处理,每个样本浓度设3~5 个重复。③MTT 反应:所有孔中分别加入20 μL MTT 溶液(5 mg/mL),培养箱中孵育4 h。④DMSO 溶解甲臜:小心地吸除上清液,每孔加150 μL DMSO,在摇床低速(120~140 r/min)振荡10 min 使结晶物充分溶解。(5)测吸光度值:使用酶标仪测定490 nm 吸光度值,按下列公式计算药物对细胞的增殖率。

增殖率=(A2-A0)/(A1-A0)×100%式中,A2、A1、A0分别为:实验组细、对照组和空白组DMSO 溶液的吸光度值。

2)急性毒性评价方法。配制0.1%和1%的金属减阻剂溶液,对实验鼠进行灌胃,观察SD 大鼠生长存活情况,观察期30 d。

2 结果与讨论

2.1 金属减摩剂减摩性能评价

2.1.1 金属减摩剂加量对不同材质钢块减摩性能的影响。

为了贴近连续油管井下作业实际,选择N80、P110 和Cr-13 钢块作为摩擦实验基体材料,考察以不同加量的金属减摩剂与清水混合后制备的连续油管减摩工作液作为润滑介质的减摩效果,金属减摩剂浓度依次为0.1%、0.2%、0.3%、0.4%、0.5%与1.0%,同时评价了清水(对应金属减摩剂浓度为0)对3 种钢块的摩擦系数(CoF)以作为对比,并计算了摩擦系数降低率,如表1 所示。

表1 金属减摩剂加量对3 种材质钢块摩擦系数(CoF)的影响

表1 表明,在50 N 载荷下,N80 钢块在清水作为润滑介质下,CoF 为0.42,当金属减摩剂作为润滑介质且随着加量从0.1%增加至1.0%时,N80、P110 和Cr-13 三种钢块的CoF 表现出先减小后趋于平缓的趋势。金属减摩剂的核心减摩成分为亲水改性的植物油,其极性亲水基团(磺酰基、羧基)与极性金属表面通过范德华力发生吸附作用并形成有机分子润滑膜以实现管壁间的减摩效果,随着金属减摩剂加量增加,金属表面强极性吸附层逐渐形成且厚度增加,CoF 逐渐降低;而随着加量进一步增加,表面吸附接近饱和,CoF 趋于平缓。在金属减摩剂加量为0.5%时,减摩效果最优,3 种材质钢块的CoF 降低率分别达到了71.4%、66.3%及84.7%。

2.1.2 矿化度对金属减摩剂减摩性能的影响

井下复杂液体环境具有一定矿化度,会对减摩工作液减摩性能产生影响,以0.5%金属减摩剂的减摩工作液作为基础液,分别配制不同盐溶液作为润滑介质,P110 钢块作为摩擦基体,考察矿化度对金属减摩剂减摩性能的影响,结果见图1 和表2。

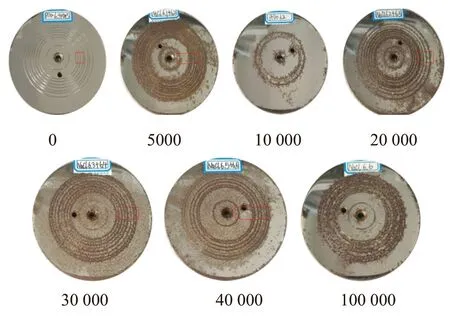

图1 不同矿化度(mg/L)的0.5%金属减摩剂工作液作为润滑介质时P110 钢块摩擦磨损试样形态

表2 不同矿化度减摩工作液下P110 钢块摩擦系数

图1 表明,高矿化度的减摩工作液对钢块磨痕产生腐蚀,锈斑明显。表2 表明,随着矿化度的增加,P110 钢块的摩擦系数先降低后增加。摩擦系数先降低的原因是随着盐离子浓度的增加,增强了改性植物油分子亲水基团的亲水性,提高了其在水性环境下的溶解分散性与极性,表现出盐溶效应,改性植物油分子亲水基团极性的提高增强了其与极性金属表面间的范德华力作用,进而增加了在金属表面的吸附作用;摩擦系数后增加的原因是随着盐离子浓度的进一步增加,两亲性改性植物油分子发生盐析效应,高浓度盐离子抑制了其分散性及在表面的吸附性。表2 还表明,加量为0.5%的金属减摩剂耐矿化度可达30 000 mg/L。

2.1.3 pH值对金属减摩剂减摩性能的影响

以金属减摩剂加量为0.5%的减摩工作液作为基础液,采用稀盐酸或氢氧化钠调节基础液pH 值分别至1、2、4、6、7、8、10、12,以P110 钢块作为摩擦基体,且以清水作为润滑介质做对比,考察pH 值对金属减摩剂减摩性能的影响,实验结果如表3 所示。表3 表明,减摩工作液在酸性和中性环境下,金属减摩剂改性分子含有磺酰基、羧基等耐酸性基团,在酸性环境下分子稳定强,耐水解性强,因此其在 P110 钢块摩擦系数CoF 变化不大,减摩性能基本不受影响,但在碱性环境下,随着pH 值的增加,CoF 逐渐增加,减摩性能逐渐降低。可能原因是植物油分子在碱性环境下发生了水解反应(即皂化反应)。当pH>10 时,摩擦系数降低率显著减小至14.4%,说明强碱性环境严重影响金属减摩剂的减摩性能,因此,建议该金属减摩剂现场施工的液体环境pH 不超过10,且适应于绝大多数连续油管井下作业液体环境,如压后钻塞、冲砂、通洗井、拖动酸化、输送桥塞与射孔枪等工序。

表3 不同pH 值减摩工作液下P110 钢块摩擦系数

2.1.4 温度对金属减摩剂减摩性能的影响

以Cr-13 钢块作为摩擦基体,同时以清水作为润滑介质做对比,考察了温度对加量0.5%减摩工作液减摩效果的影响,见表4。表4 表明,随温度从室温增加至140 ℃,Cr-13 钢块摩擦系数从0.115增加至0.185,仍然显著高于以清水作为润滑介质时Cr-13 钢块CoF 值0.75,计算的摩擦系数降低率从84.7%减小至73.4%。可见,加量0.5%减摩工作液在室温至140 ℃温度下减摩效果较好。通过酯交换反应在植物油分子链上引入酯基,形成的基础油具有较低的倾点、较高的热稳定性,保证了金属减摩剂在较高温度下的减摩润滑性。

表4 减摩工作液在不同温度下的Cr-13 钢块摩擦系数CoF

2.2 金属减摩剂环保性能评价

2.2.1 细胞毒性

毒性评价能够反映药剂的环保性能优劣。图2研究了连续油管金属减摩剂浓度与细胞共培养时间对细胞增殖率的影响规律见图2 和图3。可知,在金属减摩剂同一浓度下,随着培养时间的增加,细胞增殖率增加,细胞生长状态良好;所有样品的细胞增殖率在95%~150%之间,参照国家标准GB/T 16175—1996 推荐评价细胞毒性分级的方法,增殖率≥100%时为0 级,75%~99%时为1 级,0 级与1 级毒性反应均为合格。说明金属减摩剂在使用浓度为0.1%~1%范围内没有表现出细胞毒性。

图2 连续油管金属减摩剂浓度与共培养时间对细胞增殖率的影响规律

图3 1%浓度金属减摩剂溶液的细胞生长显微图

2.2.2 急性毒性与病理学评价

将受试动物分成3 组,进行不同剂量的金属减摩剂灌胃实验,并观察和记录生长状态、症状与存活情况,以确定半致死浓度LC50。急性毒性实验测试表明LC50约为55 000 mg/L,说明金属减摩剂具有无毒环保的特性。

3 长宁页岩气井压后钻塞现场试验

宁216HX-X 井原始人工井底5058.20 m,水平段全长2300 m,该井前期对水平井段2748~5058 m 分40 段进行密切割体积压裂改造,压后需进行连续油管钻塞作业。钻塞作业所用连续油管入井工具串为:铆钉连接器+马达总成+水力振荡器+震击器+马达+磨鞋。

钻塞施工经过:连续油管钻完第4 至40 段桥塞后,连续油管下至井深4930.3 m 遇阻,无憋泵显示。连续油管多次上提下放,无法通过,无憋泵显示,判断连续油管发生自锁。连续油管下至井深4920 m 洗井,配制0.5%金属减摩剂40 m3;连续油管钻磨通过4942 m 第3 段底界桥塞,纯钻时间8 min,井口压力19.2 MPa,泵注排量420 L/min,循环压力49.1 MPa,返排使用φ7 mm 油嘴控制,出口排量430 L/min(泵入金属减摩剂)。连续油管钻磨通过5013 m 第2 段底界桥塞,纯钻时间3 min,井口压力19.4 MPa,泵注排量420 L/min,循环压力49.2 MPa,返排使用7 mm 油嘴控制,出口排量430 L/min(泵入金属减摩剂)。连续油管下至人工井底5058.2 m 遇阻,复探3 次位置无变化。

效果分析:在不使用金属减摩剂的条件下,采用马达+水力振荡器的机械工具组合,连续油管下至井深4930.3 m 遇阻,发生自锁现象,使用金属减摩剂后,解除连续油管自锁,顺利钻完第2 段和第3 段底界桥塞并下至实际人工井底,现场连续油管钻塞试验体现了金属减摩剂明显的减摩效果。

4 结论

1.研制的连续油管金属减摩剂,在加量0.5%时,使N80 钢块摩擦系数降低至0.12,与清水比较,CoF 降低率达到71.4%;使P110 钢块摩擦系数降低至0.16,与清水比较,CoF 降低率达到66.3%;使Cr-13 钢块摩擦系数降低至0.115,与清水比较,CoF 降低率达到84.7%。

2.连续油管金属减摩剂耐温达到140 ℃,适用pH 值范围1~10,耐矿化度30 000 mg/L。

3.连续油管金属减摩剂细胞增殖率在95%~150%之间,半致死浓度LC50约为55 000 mg/L,无细胞毒性和动物毒性,表现出环保性。

4.连续油管金属减摩剂在长宁页岩气成功开展压后钻塞施工,解决了长水平段水平井采用机械振荡工具仍无法解除自锁的技术难题,安全环保,应用前景广阔。