数控小径材纵向弧面指接机总体结构的设计研究

2021-08-16杨春梅

杨春梅,王 成,杨 硕,夏 鹏

(东北林业大学 林业与木工机械工程技术中心,黑龙江 哈尔滨 150040)

我国的森林资源相对匮乏,当前的木材原料供应结构也从传统的天然林、大径级木材转移到人工速生林、小径级木材,这种情况正严重制约着我国林产工业的发展[1-2]。小径材资源丰富,但大部分得不到合理利用,因此如何合理利用开发小径材,提高小径材的出材率和产品附加值,已然成为林木行业的热点问题。目前小径材的利用主要是将其制成指接板[3-5],制材过程中,小径材指接开榫是其生产的关键环节,指榫加工的质量直接关系到指接拼板的拼装,使用强度及其质量[6]。市场上的指接机种类繁多,但是只能在标准的平面上进行指接开榫[7-10],加工精度低,并且其出材率远远低于弧面指接开榫。数控小径材纵向弧面指接机旨在合理、有效利用小径材,提高小径材的出材率以及加工精度,因此,其总体结构的设计是尤为重要的。

1 数控小径材纵向弧面指接机总体结构及性能参数

数控小径材纵向弧面指接机是利用人工林小径材来生产利于加工成家具装修板材的专用设备,为小径材指榫加工的关键设备。该设备能够将经过剖分的纵向截面为弧面的小径材板直接铣出指榫,用于拼接成板材,其总体结构如图1所示,主要由固定端总成、移动端总成和底架总成构成。

注:1.固定端总成;2.移动端总成;3.底架总成。

注:1.固定端支架;2.上压辊总成;3.下压辊总成;4.成形铣主轴组件一;5.粗铣主轴组件一;6.精铣主轴组件一;7.抛光主轴组件一;8.固定端张紧总成;9.固定端侧压止逆总成。

固定端总成结构如图2所示,主要由固定端支架、上压辊总成、下压辊总成、成形铣主轴组件一、粗铣主轴组件一、精铣主轴组件一、抛光主轴组件一、固定端张紧总成及固定端侧压止逆总成构成。移动端总成主要由移动端支架、成形铣主轴组件二、粗铣主轴组件二、精铣主轴组件二、抛光主轴组件二、移动端张紧总成以及移动端侧压止逆总成构成,其结构如图3所示。

数控小径材纵向弧面指接机的工作原理是通过电机带动进给机构、各铣削机构以及抛光机构运转。经过剖分的纵向截面为弧面的小径材板在上下压辊的驱动下进入铣削部分,板材首先经过成形铣机构进行去皮铣形,两侧铣出符合指接要求的规则弧面,并以该弧面为基准进入下一工序;板材继续向前进给,分别完成齿形粗铣、齿形精铣以及齿形抛光的工序,从而得到符合指接要求的指接齿形;当抛光完成时,整个板材的加工完成,板材在出料口出料,进入下一设备进行铺装拼板。该设备具有的性能设计参数如表1所示。

注:1.移动端支架;2.成形铣主轴组件二;3.粗铣主轴组件二;4.精铣主轴组件二;5.抛光主轴组件二;6.移动端张紧总成;7.移动端侧压止逆总成。

表1 数控小径材纵向弧面指接机性能设计参数

2 数控小径材纵向弧面指接机关键部件设计

2.1 粗铣主轴组件设计

2.1.1 粗铣主轴组件的参数设计 铣削力和铣削功率的计算关系到设备结构设计的合理性,对设备的铣削性能有着重要影响。小径材板的指榫加工是通过粗铣主轴组件和精铣主轴组件来实现的,由于铣削过程中粗铣主轴组件的铣削力远比精铣主轴组件的大,所以只需计算粗铣时所需要的铣削力及铣削功率便能满足设备的设计要求。

铣削力可通过单位切削力计算,因此,计算铣削力的问题,实质上归结为计算单位切削力的问题。以下计算均以松木为例,粗铣主轴组件的单位切削力K可按下式计算:

(1)

式中,q为切屑的直线的斜率;aq为q的修正系数;aw为含水率修正系数;H为切屑的直线的截距(mm);ak为H的修正系数;èp为运动遇角(°);ìz为每齿进给量(mm)。

已知:切屑的直线的斜率为q=3.8,q的修正系数为aq=1.0,松木的含水率为15%,含水率修正系数为aw=1.0,切屑的直线的截距为H=0.4,H的修正系数为ak=1.0。式(1)中运动遇角èp以及每齿进给量ìz是未知的,可按下式计算:

1)运动遇角èp:

(2)

式中,hx为铣削深度(mm);D为铣刀直径(mm)。

已知:铣削深度为hx=10 mm,铣刀直径为D=220 mm。代入式(2),可得sinèp=0.2,èp=11.54°。

2)每齿进给量ìz:

(3)

式中,vμ为铣刀进给速度;Z为铣刀齿数;n为铣刀转速。

已知:铣刀进给速度为vμ=10 m/min,铣刀齿数为Z=6,铣刀转速为n=4 000 r/min。代入式(3),可得ìz=0.42 mm。

将1)、2)计算得到的运动遇角èp及每齿进给量ìz的值代入式(1),可得铣刀所受的单位切削力为K= 83.967 MPa。

粗铣主轴组件的铣削功率P可按下式计算:

(4)

式中,V0为单位时间内切下的切屑体积(cm3/s);K为单位切削力(MPa)。

经计算,单位切削力K=83.967MPa;单位时间内切下的切屑体积V0是未知的,可按下式计算:

V0(cm3/s)=ubhx

(5)

式中,u为进给速度(m/s);b为铣削宽度(mm);hx为铣削深度(mm)。

已知:铣刀进给速度vμ=10 m/min,经换算得铣刀进给速度为u=0.167 m/s,铣削宽度为b=10 mm,铣削深度为hx=10 mm。代入式(5),可得单位时间内切下的切屑体积为V0=16.7 cm3/s;代入式(4),可得铣削功率为P=1.402 kW。

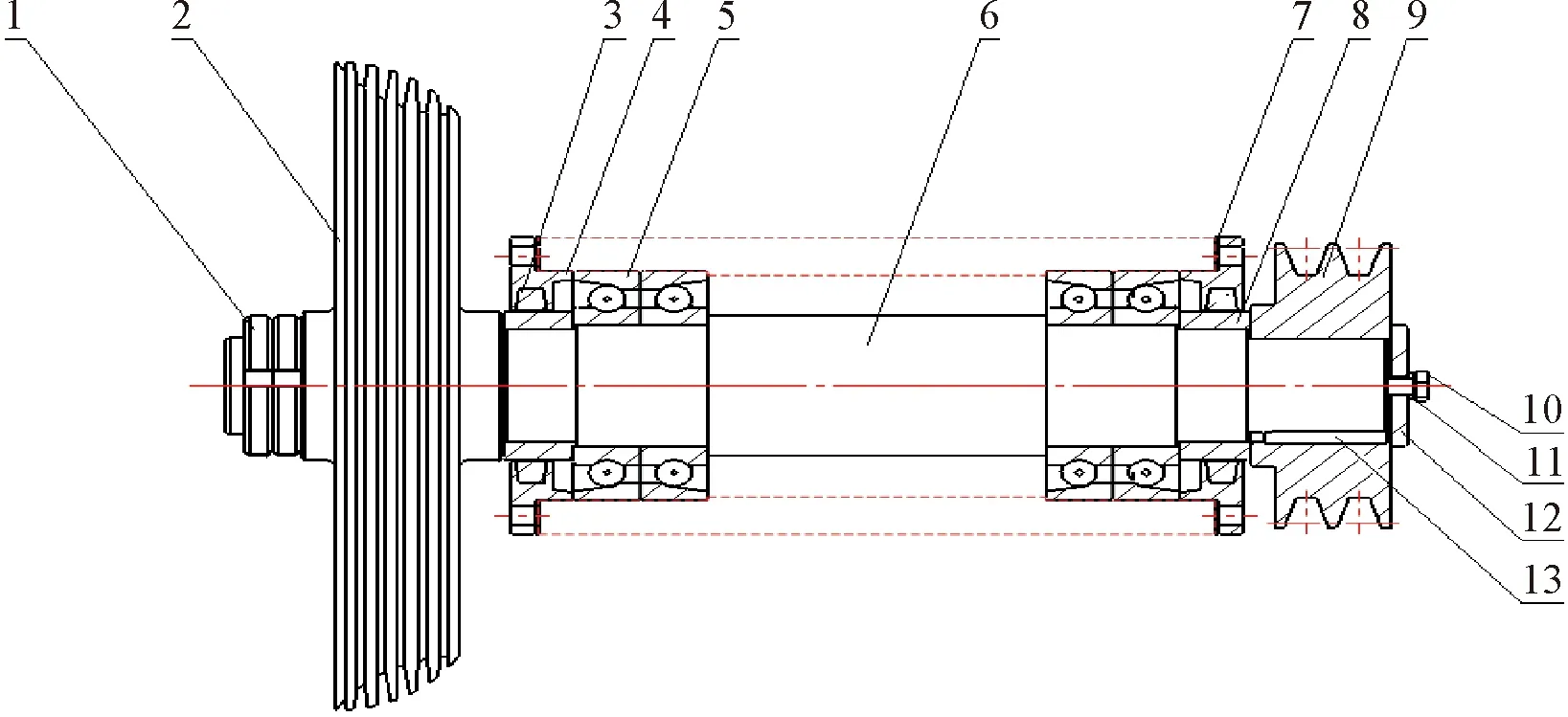

2.1.2 粗铣主轴组件的结构设计 数控小径材纵向弧面指接机的铣削过程分为粗铣和精铣2部分,粗铣的过程是对指榫进行粗加工,使指榫基本成形,由于粗铣对加工精度的要求比较低,所以在粗铣的过程中设计选用逆铣的加工方式,这样可以有效提高刀具的使用寿命。粗铣主轴铣削电机额定转速为3 000 r/min,通过匹配2个直径比为4∶3的带轮,达到增速的目的,从而实现粗铣主轴转速为4 000 r/min的设计要求。设计选用2根V带传递动力,具有一定的过载保护能力,并且能够减小振动、缓和冲击。粗铣主轴组件主要由六角锁紧螺母、粗铣主轴、组合式粗铣刀、套筒、端盖、角接触球轴承、带轮、六角头螺栓、螺栓紧固轴端挡圈等构成,其结构如图4所示。

注:1.六角锁紧螺母;2.组合式粗铣刀;3.端盖;4.毡圈;5.角接触球轴承;6.粗铣主轴;7.垫片;8.套筒;9.带轮;10.六角头螺栓;11.弹性垫圈;12.螺栓紧固轴端挡圈;13.平键。

粗铣过程中铣刀加工量大,容易产生振动,粗铣主轴会受到一定的轴向力,为了保证粗铣过程中粗铣主轴正常完成回转运动,选用两对角接触球轴承对粗铣主轴进行支承。选取的角接触球轴承型号为7209AC,经校核计算,所选型号的角接触球轴承满足粗铣主轴的工作要求。为了保证轴承润滑良好,防止外界水分、灰尘等进入,在套筒和端盖之间采用毡圈进行密封。V带在传递动力的过程中,由于初拉力的影响,长时间运转后会发生松弛现象,因此粗铣主轴铣削电机需要采取一定的张紧措施。

2.2 抛光主轴组件设计

2.2.1 抛光主轴组件的参数设计 小径材板在使用抛光轮抛光的过程中,上下左右4个面都有压辊对其限位,抛光过程中的受力情况如图5所示。抛光轮对板材的作用力为抛光条端部的一个切削力Ff和法向力FN[11]。刷式抛光轮通过抛光条的端部对板材进行抛光,抛光条背面有比其短的剑麻纤维,起到一定的支撑作用。抛光时,剑麻纤维受力变形,加大抛光条与板材的接触面积,起到抛光作用。相邻抛光条均受到平面作用而处于弯曲状态,且相互之间有一定间隔,不存在相互挤压。

图5 抛光受力

单个抛光条对板材的切削力Ff可按下式计算:

Ff=FN·fm

(6)

式中,FN为法向力(N);fm磨削系数。

磨削系数fm主要与砂布磨粒直径、变钝程度以及被加工材料的性质有关,可按下式计算:

(7)

式中,di为主要磨粒的直径(mm);Ks为树种修正系数;Kρ磨粒变钝修正系数,尖锐:Kρ=1.3;中等尖锐:Kρ=1;钝:Kρ=0.8。

已知最大法向压力为FN=2.5N;粗磨磨粒的粒度为46~80,精磨磨粒的粒度在80以上,取中间值为80,查阅磨粒粒度及颗粒尺寸表可知,对应的颗粒尺寸为160~200 μm,取中间值为180 μm,即di=0.18 mm;松木的树种修正系数为Ks=0.95;砂布磨粒变钝系数,取尖锐:Kρ=1.3。代入式(7),可得磨削系数为fm=0.624。把得到的磨削系数fm=0.624代入式(6),可得单个抛光条对板材的切削力为Ff=1.56 N。

刷式抛光轮在实际工作过程中与板材接触的抛光条数量不止一条,其数量与抛光轮中心到板材表面的距离H有关。所选用的抛光轮直径为240 mm,毛刷长度为90 mm,其中心到板材表面的距离为105 mm,工作时,有7个砂光条与板材接触,因此刷式抛光轮工作时对板材的切削力为:

F=7×Ff=7×1.56=10.92 N

抛光轮在V带的驱动下对板材的2个侧面进行抛光,由于切削力小,所以采用由1个电机同时驱动精铣主轴组件和抛光主轴组件的结构,这样既能够减少电机的使用数量,提高电机的利用效率,又可以缩小设备的整体尺寸,降低设备的制造成本,具体结构如图6所示。

精铣时的铣削深度b=1 mm,精铣刀与粗铣刀的铣刀直径相同,都为D=220 mm,代入式(2),可得运动遇角èp=3.87°;精铣铣刀转速n=6 500 r/min;带入式(2),可以得到ìz=0.26 mm;精铣时切屑的直线的斜率为1.2 ;切削的直线的截距为0.1 ;将上述结果带入式(1),可得精铣主轴组件铣刀所受的单位切削力K=67.65 MPa。进给速度u、精铣铣削深度b和宽度D都已知,带入式(5),可得单位时间内切下的切屑体积为V0=1.67 cm3/s;代入式(4),可得铣削功率为P=0.11 kW。精铣时取传动效率η=0.8,安全系数取1.2,则精铣主轴组件的铣削电机功率Pce=0.17 kW。

抛光时,抛光所需的电机功率为:

图6结构所需的电机功率为:

P=Pce+Ps=0.17+0.22=0.39 kW

考虑到精铣主轴组件以及抛光主轴组件的的工作情况,以及设备的工作环境,选用型号为Yse80-4的电机,电机功率为0.8 kW,同步转速为3 000 r/min。

2.2.2 抛光主轴组件的结构设计 抛光主轴组件结构与粗铣主轴组件相似,主要由抛光轮、抛光主轴、端盖、套筒、角接触球轴承、带轮、轴端挡圈、六角头螺栓等构成,具体结构如图7所示。通过轴肩和轴端挡圈实现抛光轮在抛光主轴上的轴向定位;通过平键实现抛光轮的周向固定并传递扭矩;套筒和端盖以及轴肩配合实现轴承的轴向定位。由于加工过程中会产生大量粉尘,在套筒和端盖之间采用毡圈进行密封,防止粉尘以及其他污染物进入轴承,以保证轴承良好的工作环境。为了保证抛光过程中抛光主轴运转的稳定性,降低抛光主轴所受的弯矩,选用两对角接触球轴承对抛光主轴进行支承。

注:1.抛光主轴组件;2.张紧机构;3.精铣主轴组件;4.V带;5.电机组件。

注:1.抛光轮;2.端盖;3.毡圈;4.角接触球轴承;5.抛光主轴;6.垫片;7.套筒;8带轮;9.平键;10.轴端挡圈;11.六角头螺栓;12.弹性垫圈。

3 数控小径材纵向弧面指接机关键结构零件的有限元分析

小径材板的指榫加工是通过各个组件配合完成的,成形、粗铣、精铣以及抛光主轴依次对板材进行加工,各主轴在工作过程中既受板材对刀具的铣削反力,又受电机对刀具的驱动力,主轴强度以及刚度性能的好坏直接影响板材指榫加工的质量。数控小径材纵向弧面指接机包括的4类主轴结构相似,其中粗铣主轴的加工量最大,所受的铣削反力以及驱动力最大。因此,运用ANSYS12.0软件对数控小径材纵向弧面指接机的粗铣主轴进行静力学分析。通过分析可知,粗铣主轴的受力情况如图8所示。经计算可得,带轮轴段位置所受压轴力为FR1=540.64 N,所受的径向力为Ft1=318.5 N,带轮轴段位置的轴半径r1=20 mm,则输入扭矩为T=Ft1×r1=6.37×103N·mm;粗铣刀轴段位置所受径向铣削力为FR2=112 N,所受的径向力为Ft2=318.5 N,粗铣刀轴段位置的轴半径为r2=20 mm,负载扭矩为M=Ft2×r2=6.37×103N·mm。

粗铣主轴材料选用45钢,其相关参数为弹性模量E=1.9×1011N/m2,泊松比μ=0.3,密度ρ=1.8×103kg/m3,抗拉强度σb=185 MPa,粗铣主轴有限元分析简化模型如图9所示。

采用自由网格划分法对粗铣主轴有限元模型进行网格划分,这种方法的网格划分自动化程度高,结合粗铣主轴有限元模型的复杂程度可以合理的将模型网格化[12-16]。粗铣主轴有限元模型网格划分结果为:节点个数为109 560,单元个数为636 52,单元大小为2 mm,具体网格划分结果如图10所示。

图8 粗铣主轴受力示意图

图9 粗铣主轴有限元分析简化模型

图10 粗铣主轴有限元分析模型网格划分

对粗铣主轴有限元模型施加如图11所示的约束定义载荷后进行求解,得到如图12所示的应力云图、变形云图以及应变云图,根据运算结果对粗铣主轴进行静力学分析。

由图12a可以看出,最大应力出现在粗铣主轴安装带轮轴段位置的内侧端面,大小为5.622 4 MPa。选用粗铣主轴的材料为45钢,材料强度安全系数[S]根据计算精度及材料的均匀性选取,由于计算精度较低且材料均匀,取[S]=2,45钢的屈服强度为σb=185 MPa,最大许用应力按下式计算:

(8)

根据式(8)计算粗铣主轴材料的许用应力值为[σ]=95.2 MPa,远大于粗铣主轴的最大应力值,表明在粗铣过程中不会出现主轴强度不足的情况,因此粗铣主轴结构强度设计合理。

由图12b可以看出,粗铣主轴的最大变形发生在粗铣主轴安装带轮的轴段位置,离轴端越近变形越严重,其最大变形量为0.001 707 8 mm,远小于0.25~0.75 mm的允许误差量,因此粗铣主轴的设计满足精度要求。

由图12c可以看出,最大应变出现在粗铣主轴安装带轮轴段位置的内侧端面,大小为0.031 479 mm/m,远小于材料的极限挠度值2.39 mm/m,表明在粗铣过程中不会出现主轴刚度不足的情况,因此粗铣主轴结构刚度设计合理。

图11 粗铣主轴载荷添加示意图

图12 粗铣主轴仿真云图

根据以上对粗铣主轴应力、变形以及应变情况的分析,可知粗铣主轴的强度、刚度特性满足其工作条件,能够完成粗铣的加工要求并保证较高的加工精度,因此粗铣主轴结构设计合理。

4 结 论

通过分析数控小径材纵向弧面指接机的加工工艺以及工作原理,确定了设备的总体设计方案,并对粗铣主轴组件和抛光主轴组件进行了设计计算,完成了固定端总成、移动端总成以及底架总成的结构设计,并主要对粗铣主轴组件、抛光主轴组件进行了分析,最后通过对粗铣主轴的静力学有限元分析,验证了其设计的合理性。综上可知,数控小径材纵向弧面指接机结构简单,加工精度以及自动化程度高,能够大大提高小径材的出材率。目前国内相关数控小径材纵向弧面指接机研究层次不深,因此,该机的设计适应小径材加工不断发展的需求,将为推动集材机械发展做出一定贡献。