化工生产过程HAZOP安全评价技术研究

2021-08-16高峰郭春丽杭州安全生产科学技术有限公司浙江杭州310000

高峰,郭春丽(杭州安全生产科学技术有限公司,浙江 杭州 310000)

0 引言

企业发展过程中要把握化工生产过程,需要从实际需求出发,针对当前生产过程中出现的安全隐患进行有效的排查与分析。从一定意义上来讲做好化工生产过程内容的控制把握,充分借助计算机技术来辅助深化生产过程,排除生产过程中的危险故障等,可以提升安全评价技术各方面,实现健康发展。

1 对化工生产过程中HAZOP安全评价技术的认识

化工生产涉及到大量易燃易爆、有害物质等,当物质与能量的正常运行状态遭受到破坏之后就会发生意外事故,比如火灾、爆炸、泄漏等,这些灾难性的后果很容易导致生产过程发生危险。为防止化工生产中发生危险事故运用,HAZOP 安全评价技术进行过程管理非常重要。HAZOP是一项运用比较广的评价方式,这是为了预防事故发生、禁止事故蔓延等采取的策略,因此叫做危险与可操作性分析。在具体运用过程中依靠人工评价浪费时间,同时消耗大量成本,因此重点介绍了计算机辅助安全评价技术的运用。HAZOP的评价技术重点讨论了基于SDG的计算机辅助评价技术,该技术也叫做Signed Directed Graph,该技术是基于SDG定性模型过程模型,具有通用性强、分析能力强大等各方面优势。和人工专家系统相比该技术就更节省成本,资源消耗更低,同时具备分析结果系统性、条理性等众多优势。

随着工业的不断发展,工业也越发复杂,化工企业在对危险物料的生产、储藏、运输等过程中都会发生事故,虽然属于潜在危险,但是故障仍旧明显。现代化经济不断发展背景下化工企业的发展内容会越来越复杂。在20世纪、这个世纪都发生了很多震惊的事故,如火灾、有毒物质泄漏、核污染等。在紧急事态背景下我国颁布了相关立法,如《安全生产法》《特大安全事故行政责任追究的规定》等,在现代背景下保证化工安全生产,控制企业风险保证企业的安全运行非常重要。考虑到缺乏复杂系统的安全评价系统,无深层知识理论建模、推理等,因此需要借助现代信息化手段来实现[1]。传统发展过程中均是依靠人力来完成,但是人力很难处理大规模数据与信息,很难得到完备结果,专家参与也会出现漏评的情况;口头讨论也存在纰漏、不规范、阅读难等现象。因此人工评价消耗成本比较高。但是并非否认专家、技术人员在其中的重要作用,而是在不断发展的过程中要借助计算机技术的辅助来实现高效、有深度、符合国际规范的安全评价。目前计算机辅助安全评价已经成为趋势。

2 HAZOP安全评价技术

HAZOP安全评价技术是一种形式结构化的方式,主要是全面而系统地研究每一个元件,分析其中重要参数是否存在偏离指定设计条件所导致的危险、可操作性问题等。在具体运用过程中主要通过研究工艺管线、仪表、有控制点的工艺流程、仿真模型来重点分析系统中存在的设备与潜在事故等,同时检查偏离线路对系统运行造成的影响。经过挑选与分析得到潜在的偏离因素,识别出故障原因,制定出防护装置、安全措施。评估内容包括正常原因与非正常原因、安全措施、不利后果等。

因此HAZOP安全评价是一种基于偏差来寻找系统潜在危险、可操作性的方式与手段,借鉴危险与操作两个方面存在的问题。1974年英国帝国化学公司企业提出,经过修改之后成为全球广泛使用的安全评价技术,尤其是被广泛运用在化工、核电领域内。人工HAZOP安全评价是一种大脑风暴式评价方式,基本原则是认为在正常标准与规定下的条件均是安全的等。而正常情况下发生才是不正常现象。这种方式允许分析人员在危险辨识、可能偏差出现之后进行理性的判断、研究。

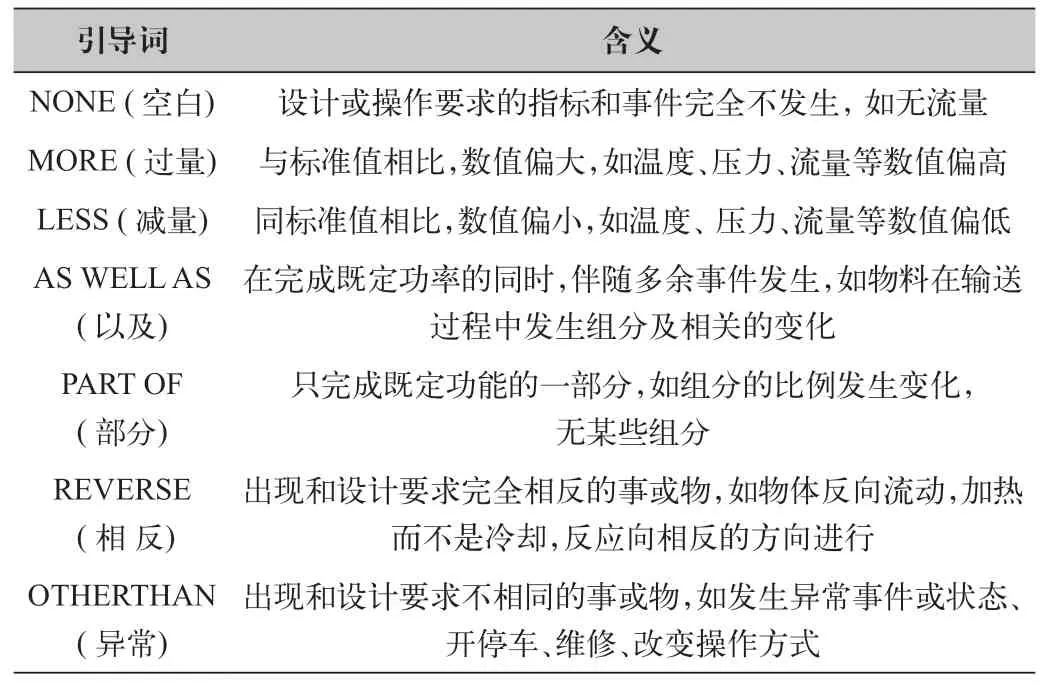

典型的危险操作研究需要成立安全研究小组,提供完善的基础设备,包括各方面专业人员。进行分析之前需要准备各种设计、参考资料,研究小组人员进行系统而熟悉的审核之后划分为若干个部分,以正常的工艺参数、操作条件作为标准来逐步分析各种偏差,找到原因与可能产生的后果[2]。为确定分析范围防止分析出现偏差,因此可以引用引导词来找到偏差,引导词如表1所示。

表1 HAZOP的引导词与含义

3 计算机辅助安全评价技术在国内外的研究现状

3.1 国外研究

在具体研究中计算机辅助发展主要经历了三个阶段,第一个阶段并没有实现突破,主要是运用辅助人工分析方式,使用计算机生成HAZOP的人工分析。随着时间的发展进入第二个阶段,主要是引入专家系统来进行浅层知识的推理,输入指令或关键词就可以从知识库查询并且得出结论。第三个阶段是基于深层知识的安全评价自动推理,进入信息化时代之后人们开始对HAZOP的分析进行大量系统、持久的研究。随后研究出了SDG,实现了智能化HAZOP分析,取得了显著成就[3]。

3.2 国内研究情况

进入21世纪之后我国开始研究HAZOP安全评价分析,重点集中在对技术介绍、技术推广、实践运用等方面。在发展的最初阶段停留在人工分析阶段。2003年国内学者开始机械智能化计算机辅助的HAZOP安全评价分析,在2003年提出一种基于Petei网的自动HAZOP分析系统,还具备故障诊断集成等。整体上可以看作是知识库,提出了在线的HAZOP分析技术、在线故障诊断。随后北京化工 大学等多个学校进行了各方面的研究,同时取得了显著的进步。

4 基于SDG的HAZOP安全评价分析

4.1 对SDG的认识

当前工业生产规模越来越大,技术也越发复杂,导致生产工艺条件的分析无法准确而全面地进行。人工HAZOP的分析不仅仅增加了分析人员的劳动成本,甚至也需要依赖人们的技术知识和水平等,在具体新过程中很难做到严格把关和控制。SDG是严格节点与节点之间有方向的连线构成网络图,具有揭示潜在危险因素传播的特殊作用,能表现复杂的因果关系、包容性强等特征,因此将该技术运用在辅助HAZOP当中,能够取得智能推理的效果。多年来石油化工为了实现计算机自动化危险、可操作性分析,专家学者等做出了较多努力,石油化工企业危险级别比较高,使用HAZOP分析意义重大。运用HAZOP来分析生产运行过程中的参数变化、偏差等。基于SDG的HAZOP分析则需按照某一个关键量节点来进行推理,在SDG图中找到计算机反向推理的结果,正向推理判断不利因素[4]。因此基于SDG与HAZOP分析原理基本上相似,但是速度、完备性却低于人工。

4.2 计算机辅助HAZOP的优势

首先可以将分析过程模块化,该特征的最大优势就是降低了分析过程中重复劳动强度,将反复运用而且被证明过的模块编制成专门模块,方便今后开展更具体的分析。当信息发生改变之后,计算机能够提示分析人员在整个过程中进行相应的改变,这在数据处理当中发挥了重要的作用。最后还可以将分析结果以报表的形式展示出来,让数据分析结果更人性化、多样化。打破了传统人工查询资料、分析消耗时间的劣势[5]。

5 结语

文章在分析化工生产过程中HAZOP的安全评价技术当中,重点阐述SDG的HAZOP安全评价优势。借助现代化技术实现安全评价管理,具有节省人工、资源等各方面优势,能够消除各方面隐患,实现高级推理。在目前的发展当中实现智能化已经成为趋势,在发展中如何发挥出真正的价值与作用,才是现代化工生产中需要深入思考的问题,有效降低隐患,保证生产安全。