松软破碎煤体钻封注一体化锚固实验研究

2021-08-16支光辉刘少伟贺德印付孟雄贾连鑫曾得国

支光辉,刘少伟,2,贺德印,付孟雄 ,贾连鑫,曾得国,于 涛

(1.河南理工大学 能源科学与工程学院,河南 焦作 454000; 2.煤炭安全生产与清洁高效利用省部共建协同创新中心,河南 焦作 454000; 3.神华能源股份有限公司神东煤炭分公司,陕西 神木 719315; 4.河南省新郑煤电有限责任公司,河南 新郑 451100)

我国地域辽阔,煤炭赋存条件复杂多样,“三软”煤层广泛分布于我国许多矿区,资源总储量十分丰富。由于 “三软”煤体黏聚力低、强度低、承载能力差,顶底板岩层条件差,巷道围岩松软破碎程度高等问题,给巷道围岩支护带来了不少难题[1-2]。为解决高应力软岩巷道破坏严重、巷道变形量大和支护困难等问题,锚网索耦合支护、围岩注浆及底板锚索等方法被提出,并取得了良好的支护效果[3-7]。强帮强角支护技术的提出和应用,有效提高了松软破碎巷道围岩帮部和角部稳定性,提高了顶板支护效果[8-10]。针对软弱围岩煤巷支护难题,以注浆为核心的锚注加高强度锚杆锚索围岩控制方式,有效控制了煤巷围岩的变形和破坏[11-14]。针对动压影响下软岩巷道围岩破碎、变形严重等问题,通过对围岩变形破坏特征分析,提出了以围岩注浆改性为基础,并配合锚网联合支护,有效控制动压影响下围岩的变形破坏[15-17]。针对软岩巷道围岩大变形及巷道支护存在问题,结合相关现场监测结果提出了分步联合支护措施,充分考虑了各种支护措施的时空关系,提高了围岩控制效果[18-19]。为有效解决高地压破碎软岩巷道大变形和支护失效问题,提出了恒阻让压支护技术,该技术的应用降低了巷道围岩变形量,有效增强了“三软”巷道围岩稳定性[20-22]。

针对多类型特定条件下的现场支护难题,相关学者开展了丰富且有效的研究,为松软、破碎等困难条件下围岩控制提供了有效的技术或方法,为巷道围岩控制技术的发展做出了重要贡献。同时,可看出上述研究几乎都以改善围岩条件,加大支护强度为主线,围岩注浆在上述相关研究中被广泛应用。对于松软、破碎等一些困难条件成孔、封孔及注浆等问题有较大的研究空间。

因此,针对赵家寨矿“三软”煤层巷道围岩局部松软破碎严重,锚固孔成孔困难及锚固力低下、注浆封孔效果差等问题,拟研发一种钻封注一体化注浆锚杆,以简化松软破碎煤巷注浆及锚固流程,实现对松软破碎围岩改性,增强巷道煤体可锚性,从而有效解决松软及破碎煤体锚固的瓶颈问题。

1 钻封注一体化锚杆设计及其锚固机理

1.1 钻封注一体化注浆锚杆设计

针对“三软”煤层巷道围岩局部破碎程度较高、锚固孔成孔困难、锚固力低下等特点,研发了一种钻封注一体化注浆锚杆,相较于已有注浆锚杆等相关产品,该注浆锚杆集锚固孔钻进、封孔、注浆及锚固等工序为一体,简化了松软及破碎围岩的加固和支护施工流程,钻封注一体化注浆锚杆主要结构如图1所示。

图1 钻封注一体化注浆锚杆结构Fig.1 Grouting bolt structure of integration of drilling-sealing-injection

该注浆锚杆主要由四翼注浆钻头、端部缠绕铁丝、封孔橡胶圈、预紧套管、预紧螺母等结构组成。具有下述特点:① 针对松软破碎煤巷围岩,四翼注浆钻头可一次性完成煤体的钻进及注浆加固等工序;② 杆体尾部设置有一段螺纹结构,杆体下部一定范围内交替安装封孔橡胶圈和垫片,套上预紧套管后再拧紧预紧螺母,封孔橡胶圈在挤压的作用下,将发生径向变形,充满杆体和孔壁之间的空间,实现注浆封堵;③ 在注浆加固后,将注浆锚杆保留在围岩内,由于浆液对杆体的黏结作用,充当锚杆发挥对围岩锚固作用;④ 注浆锚杆可根据煤巷围岩松软破碎范围进行接长,以适应不同松软破碎范围的注浆加固。

1.2 钻封注一体化注浆锚杆锚固机理

1.2.1 钻封注一体化注浆作用机理

注浆加固作为一种强化巷道围岩强度的有效方法,通过注浆可有效的提高松软及破碎围岩的整体性及围岩自身的承载及稳定能力,为后续的锚杆支护施工提供一个良好的围岩条件。其作用机理主要包括:

① 注浆液形成的胶结体可封堵松软、破碎煤体裂隙,增强松软及破碎围岩完整性,从而防止围岩自身强度的降低;② 注浆对煤岩体中的裂隙进行充填密实,避免了松软破碎煤体内部在承载过程中出现应力集中,改善了松软煤岩体的破坏机制;③ 在较大注浆压力作用下,浆液渗入煤岩体深部裂隙中,形成的胶结结构作为新的围岩结构,使松软及破碎煤岩体具有较高的残余强度,防止煤岩内部裂隙的进一步扩展。

1.2.2 钻封注一体化注浆锚杆锚固界面力学特征

水泥浆液作为松软、破碎煤体注浆常用注浆液,浆液凝固之后,水泥注浆液将孔壁围岩与杆体黏结在一起,钻封注一体化注浆锚杆将对围岩发挥支护作用。注浆时浆液向四周放射性扩散,围岩内部将形成类似于图2所示“拳头”状扩散区域,该区域内钻孔附近煤体将被加固为密实的整体,形成的加固且密实煤体形状可简化为楔形锚固结构,在浆液黏结作用下与锚杆共同加固围岩。根据该区域锚杆锚固界面特点,可将钻封注一体化注浆锚杆的锚固分为2种类型,分别为正常柱面锚固段和顶端楔形锚固段。根据锚固界面形状的变化,注浆锚杆锚固段受力特点可简化为图2所示的受力状态。

图2 锚固界面受力示意Fig.2 Schematic diagram of the stress at the anchoring interface

锚杆的锚固力不仅和水泥浆液与锚杆及孔壁的黏结力有关,同时还与水泥浆液与围岩体之间的支撑力有关[23],此时钻封注一体化注浆锚杆锚固力PL为

PL=P1+P2

(1)

式中,P1为水泥浆液与孔壁之间的黏结力,kN;P2为围岩对水泥浆液固结体的支撑力,kN。

参照已有研究[24],PL的具体表达式如式(2)所示:

(2)

其中,D为正楔形锚固结构直径,mm;d为正常柱面锚固段钻孔直径,mm;l1为正常柱面锚固段长度,mm;l2为楔形锚固段长度,mm;q1,q2为围岩体与锚固体的极限摩阻力标准值,kN;c为楔形锚固段水泥浆液黏聚力标准值;γs为锚杆轴向受拉抗力分项系数。式(2)仅为一种钻封注一体化注浆锚杆锚固力理论计算的参考方法。

2 钻封注一体化注浆锚杆工作效果检测实验方案及测试仪器

2.1 实验方案及主要内容

为分析钻封注一体化注浆锚杆在不同的围岩条件下的工作特征及效果,在实验室分别建立松软煤体和破碎煤体两种相似模型,以较真实地模拟钻封注一体化注浆锚杆不同的现场工作条件。实验所采用的注浆锚杆(图3)总长为2 080 mm,总钻进深度为1 795 mm。在2种相似模型基础上,应用钻封注一体化注浆锚杆进行钻进、封孔及注浆等操作,以分析注浆锚杆的工作特征和注浆效果,具体实验方案见表1。

表1 实验方案Table 1 Experimental scheme

图3 实验用钻封注一体化注浆锚杆整体示意Fig.3 Schematic diagram of drilling-sealing-injection integrated grouting bolt for experiments

2.2 主要测试仪器

2.2.1 钻进过程杆体振动特征监测仪

为分析钻封注一体注浆锚杆,在松软和破碎煤体钻进过程中的振动特征,采用TC-6850型网络测振仪,对钻进过程中的振动信息进行采集。该仪器最主要特点就是可通过无线WiFi网络实现振动数据的传输,避免了使用有线传输数据造成不便的问题,测振仪如图4所示。

图4 TC-6850N网络测振仪Fig.4 TC-6850N network vibration measuring instrument

2.2.2 注浆效果及范围探测仪

为检测钻封注一体化注浆锚杆注浆效果,采用低频超声波扫描仪(EPCLtd,Hong Kong,China,A1040-MIRA)。该仪器可用于查找混凝土、钢筋混凝土、天然石材中的异物、空洞、孔洞、分层、填充不密实和裂缝,自动生成2维或3维图像,并将内部情况直观地展示出来。实验中煤体与浆液凝固体有较大区别,超声波会于浆液扩散区域出现较强反射,因此,可用于检测浆液扩散效果,从而判别浆液扩散范围,低频超声波扫描仪及工作原理如图5所示。

图5 A1040-MIRA型低频超声波探测仪Fig.5 A1040-MIRA low frequency ultrasonic detector

3 模型构建及实验过程

3.1 相似模拟模型制作

在自主设计的试验装置上构建相似模拟模型,模型按破碎煤体和松软煤体2种情况进行铺设。根据现场调研回采巷道松软和破碎煤体的赋存情况,通过在相似模型箱内填充粒径为0.5~3.0 mm的煤屑模拟松软煤体,填充粒径为80~100 mm的块煤模拟破碎煤体,铺设完成并压实后的相似模型如图6所示。

图6 松软和破碎煤体相似模型Fig.6 Similar model laying of soft and broken coal

3.2 钻进过程振动信息监测

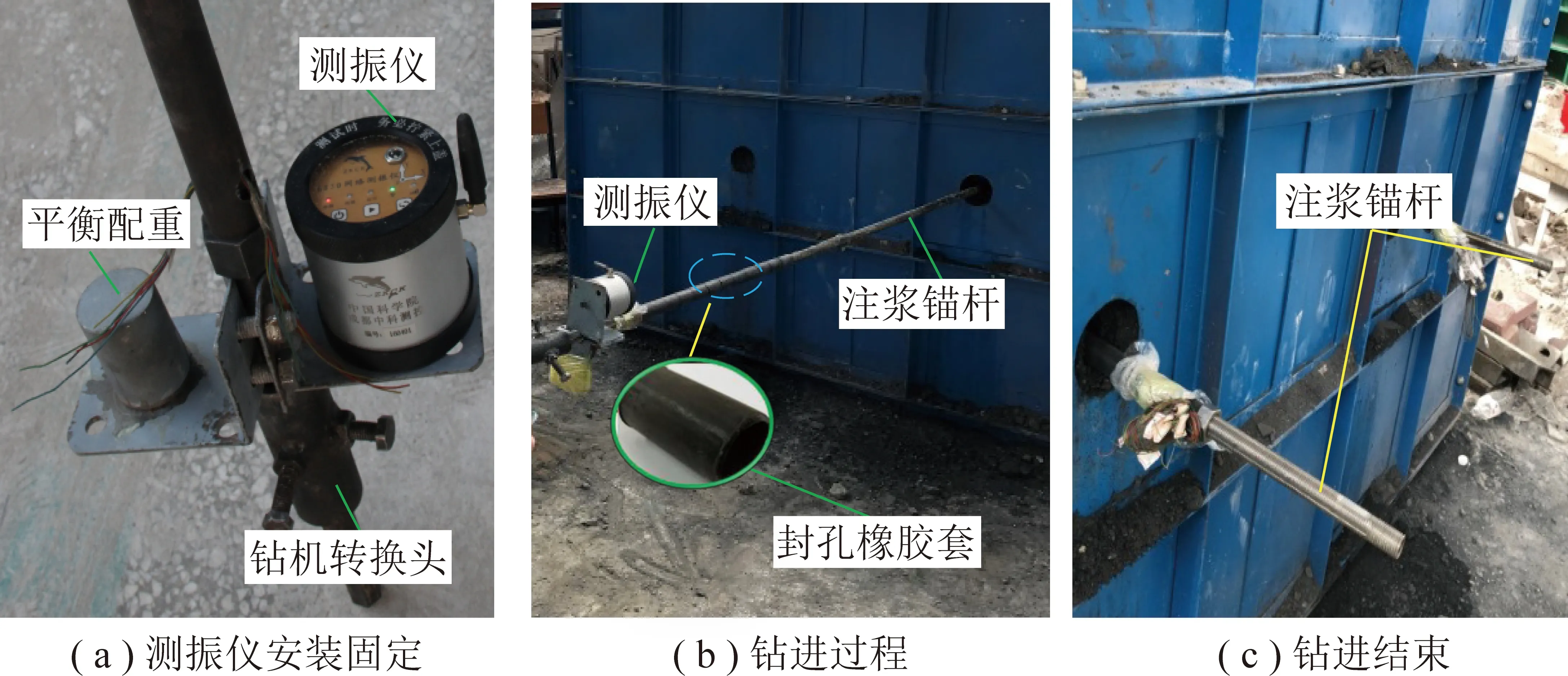

通过分析钻封注一体化注浆锚杆,在不同煤体钻进时的振动特征所表现的差异,完成煤体状态识别和判定,为后期注浆参数的确定提供指导,以实现依据不同煤体破碎程度,进行差异化注浆,改善围岩注浆加固效果的目的。注浆锚杆钻进采用矿用手持式锚杆钻机提供动力,钻机转速保持在约300 r/min,风压恒定在0.8 MPa,实验过程中对注浆锚杆钻进时的振动信息进行采集,实验过程如图7所示。

图7 钻进过程振动信息采集Fig.7 Vibration information collection during drilling

3.3 注浆加固实验过程

根据钻封注一体化注浆锚杆设计特点及研究内容,为实现对煤体的注浆加固,钻进过程完成后,通过锚杆尾部注浆口对松软及破碎煤体进行注浆加固。注浆材料选用标号为425号的普通硅酸盐水泥,按照水灰质量比为1∶2进行混合搅拌,注浆初期水灰比略大于该比例,以使浆液较稀,能有更好的扩散效果,注浆过程如图8所示。

图8 注浆实验过程Fig.8 Process of grouting experiment

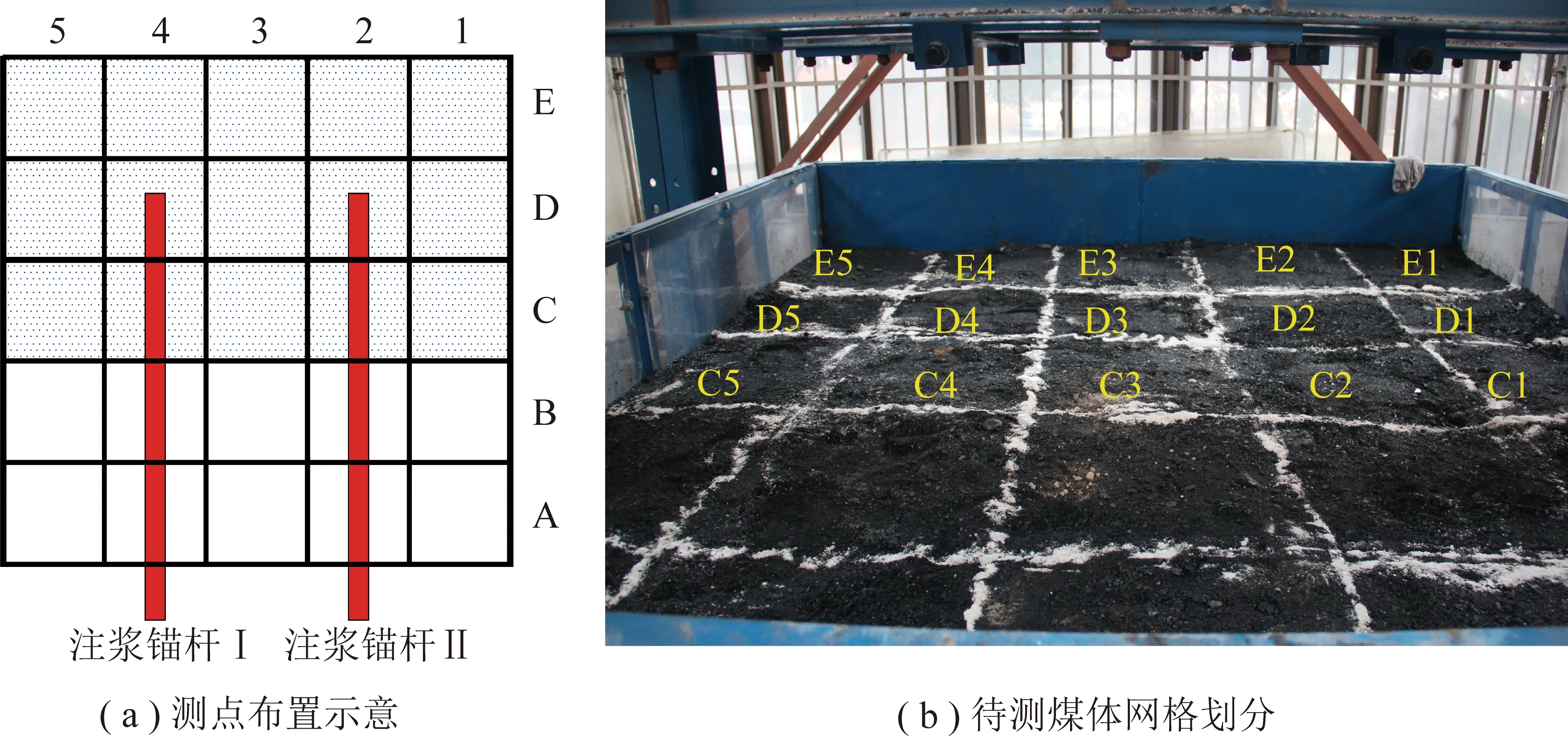

3.4 超声波无损检测注浆效果

根据超声波探测仪工作原理,为了检验注浆效果,检测过程分2次进行,注浆前测试,待注浆结束24 h后,对其进行第2次探测。测点布置及煤体测点划分如图9所示。待测煤体顶部划分为25个500 mm×500 mm正方形网格,并对划分的网格进行标号,由于C~E行区域为注浆锚杆浆液出口所在位置,因此该区域为重点探测区域。

图9 超声波测试测点划分Fig.9 Division of ultrasonic test points

4 实验结果

4.1 钻进过程中注浆锚杆振动特征分析

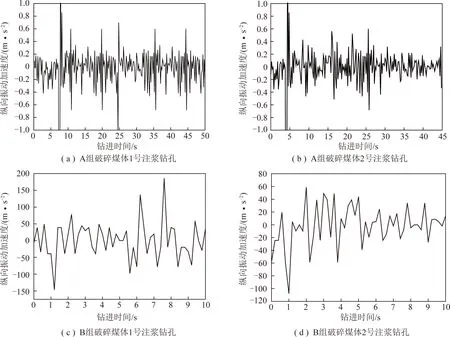

根据振动机理,在杆体较长条件下,注浆锚杆纵向振动更为明显,因此着重分析不同粒径煤体条件下纵向振动特征,为后期根据注浆锚杆振动特征判别煤体完整程度,进行差异化注浆提供理论依据,实验测得的纵向振动加速度曲线如图10所示。

图10 A,B组钻进过程中纵向振动加速度曲线Fig.10 Curves of longitudinal vibration acceleration during drilling of group A and B

如图10(a)所示,锚杆在破碎煤体内钻进时,A组1号及2号钻孔钻进时长相差不大,约50 s,注浆锚杆的纵向振动加速度值一般较小且较接近,在-1~1 m/s2波动。图10(b)中,B组1号及2号钻孔钻进时长也相差不大,均在10 s左右,时间远小于A组注浆钻孔。同时B组1号及2号钻孔注浆锚杆的纵向振动加速度值均较大,说明B组2孔的纵向振动加速度曲线波动变化更加明显。为进一步明确2种煤体中注浆锚杆的振动特征,将A,B组注浆锚杆纵向振动加速均值、标准差以及峰值点密度汇总于表2。

由表2可知,A组实验1号及2号注浆锚杆纵向振动加速度最大值均为5.39 m/s2,均值分别为0.212 m/s2和0.184 m/s2,标准差分别0.393和0.404,峰值点密度分别为0.96和0.91个/s;B组实验1号及2号注浆锚杆纵向振动加速度最大值分别为186.20 m/s2和107.80 m/s2,均值分别为42.716 m/s2和23.962 m/s2,标准差分别35.777和21.388,峰值点密度分别为1.50和1.30个/s,其中标准差越大,说明加速度值相对于加速度均值的偏离程度越明显,振动情况越剧烈,峰值点密度表示加速度曲线在单位时间内产生波峰及波谷的数量,峰值点密度越大,则表明波峰与波谷数量越多,振动程度越剧烈。对比发现,B组注浆锚杆纵向振动加速度标准差及峰值点密度远大于A组,表明B组注浆钻孔钻进过程中注浆锚杆的振动剧烈程度远高于A组注浆锚杆。

表2 注浆锚杆纵向振动加速均值、标准差以及峰值点密度Table 2 Mean acceleration,standard deviation,and peak point density of longitudinal vibration of grouting bolt

综合以上分析,注浆锚杆在松软煤体和破碎煤体注浆钻孔钻进过程中,振动特征具有较大差别,在松软煤体中钻进时纵向振动加速度值及振动剧烈程度远大于破碎煤体。实验结果表明,注浆锚杆在不同煤体内钻进时振动特征存在较大差异。因此,可通过注浆锚杆钻进时振动特征判别煤巷围岩结构状态,进行针对性注浆参数设计,实现差异化注浆。

4.2 超声波无损检测注浆实验结果分析

4.2.1 破碎煤体注浆效果低频超声探测实验

破碎煤体(A组)注浆前后获取的超声波探测图像如图11所示。

图11 D行测点注浆前后超声波反射情况Fig.11 Ultrasonic reflection before and after grouting at line D

如图11所示,对比注浆前后D行5测点所测得的超声波反射对比云图发现,注浆前煤体内部各测点超声波反射均不明显,无明显强反射区域,说明铺设后的模型煤体内部结构较为均匀。注浆24 h后D行5测点均出现超声波反射增强区域,该区域深度较大,最大达到了600 mm(如D4,D5测点),表明测试煤体内部出现了结构密实的物体,同时也表明浆液扩散半径至少达到了600 mm。

另外,通过对各测点反射超声波振幅进行提取统计,获得了注浆前后C~E行测点超声波反射平均振幅,如图12所示。

如图12所示,注浆前C~E各测点超声波振幅相差不大,振幅曲线波动范围较小,基本均在55~70 dB,反射超声波平均值分别为64.7,63.4,61.1 dB。注浆后C~E行测点反射超声波平均值分别为65.1,77.5,68.0 dB,较注浆前有了较大程度提高,振幅增加区域均表明该位置处于浆液扩散区域,同时受浆液扩散影响各曲线波动程度较大,振幅最大值均出现在第5列处,实验结果表明注浆锚杆能够较有效的将浆液注入破碎煤体内。

图12 注浆前后C~E行测点平均振幅Fig.12 Average amplitude of measuring points in C to E lines

4.2.2 松软煤体注浆效果低频超声探测实验

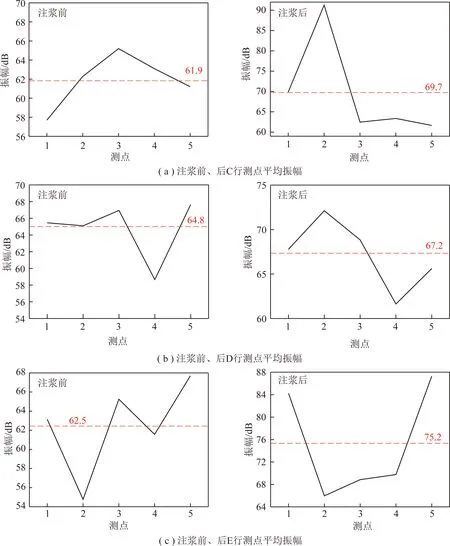

为了检验松软煤体相似模型注浆效果,采用同样方法,对松软煤体相似模型在注浆前后进行超声波探测,考虑到篇幅,超声波反射云图分布规律与破碎煤体相似,这里不再赘述。通过对各测点反射超声波振幅进行提取统计,获得了松软煤体注浆前后C~E行测点超声波反射平均振幅,如图13所示。

图13 注浆前后C~E行测点平均振幅Fig.13 Average amplitude of measuring points in lines C to E before and after grouting

如图13所示,与破碎煤体探测结果相似,注浆前C~E各测点超声波振幅平均值相差不大,振幅曲线波动程度也较小,基本均在50~70 dB,反射超声波平均值分别为61.9,64.8,62.5 dB。注浆后C~E各测点超声波振幅均较注浆前有所增加,反射超声波平均值分别为69.70,67.20,75.22 dB。此外,第1,2,5列处测点平均反射振幅最大,表明该位置处于浆液扩散区域,也说明注浆锚杆能够较有效的将浆液注入松软煤体内。

上述对2种煤体注浆后超声波探测结果显示,注浆后2种煤体超声波振幅均较注浆前均有所增加,说明钻封注一体化注浆锚杆可将浆液有效注入煤体,且在注浆过程封孔效果较好,未见浆液从孔口流出,该注浆锚杆整体注浆效果达到预期。因此,应用该注浆锚杆可加快煤层巷道围岩注浆加固工作效率,有效改善煤巷围岩条件。

5 钻封注一体化注浆锚杆现场试验

5.1 试验巷道概况

基于理论分析及实验室研究结果,在赵家寨矿12213进风巷进行了钻封注一体化注浆锚杆现场工程试验。12213进风巷所在的12采区位于滹沱背斜轴部附近,地质条件较为复杂,受背斜影响煤层底板起伏较大,顶、底板裂隙发育,在12213进风巷掘进过程中,巷道围岩时常出现松软及破碎段,严重影响巷道支护质量、制约巷道掘进速度。12213进风巷布置于二1煤层中,临近12211工作面采空区,其与临近巷道位置关系剖面示意如图14所示,二1煤层为当前主采煤层,厚度最大达到9.1 m,平均厚度6 m。12213进风巷断面形状为梯形,巷高为3 400 mm,顶部尺寸为4 000 mm,底部尺寸为5 400 mm,支护形式为锚网索+液压抬棚,锚杆选用左旋无纵筋螺纹钢锚杆,型号为φ20 mm×2 400 mm,间排距为800 mm×800 mm,锚索型号为φ17.8 mm×6 200 mm或φ17.8 mm×8 200 mm,间排距为1 100 mm×1 600 mm。

图14 临近巷道位置关系剖面图Fig.14 Sectional relationship profile of adjacent roadway

5.2 试验方案及测点布置

根据研究目的,在12213进风巷610 m和735 m附近布置试验测点,这2处围岩煤体条件分别呈现破碎和松软状态,将其分别记为A组和B组。在2试验测点进行钻封注一体化注浆锚杆钻进振动特征分析及锚固性能测试,每组使用钻封注一体化注浆锚杆打2个钻孔,另外布置2个正常树脂锚杆锚固孔,对比2种锚固方式性能。各钻孔处于同一高度,水平间隔3 m。将A组钻孔编号记为A1,A2,A3和A4,其中A1和A2为钻封注一体化注浆锚杆锚固孔,B组钻孔记为B1,B2,B3和B4,同样B1和B2为钻封注一体化注浆锚杆锚固孔,试验方案见表3。

表3 试验方案Table 3 Test scheme

5.3 钻进过程振动特征分析及锚固性能测试

5.3.1 钻进过程振动特征分析

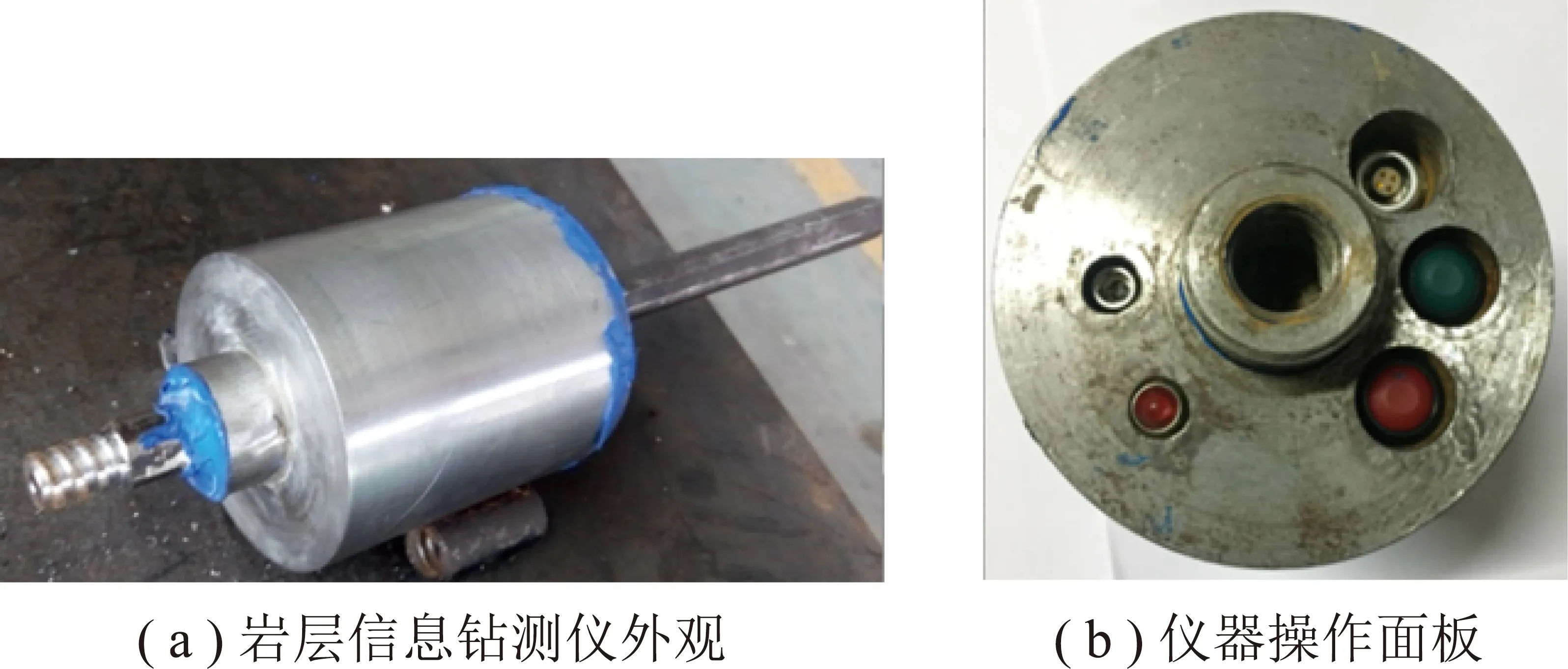

用符合煤矿安全标准的岩层信息钻测仪(图15),其功能和操作与实验时采用的仪器基本一致,此处不再赘述。通过螺纹将钻测仪与注浆锚杆连接在一起,采集钻进A1和A2、B1和B2时锚杆的振动信息,注浆锚杆纵向振动加速度曲线如图16所示。

图15 岩层信息钻测仪Fig.15 Rock formation information drilling and monitoring instrument

如图16(a),(b)所示,钻封注一体化注浆锚杆在破碎煤体钻进时,钻进时长较为接近,A1钻孔钻进时长约为38 s,A2钻孔钻进时长约为32 s,同时其纵向振动加速度值也较为相近,在-60.0~60.0 m/s2波动。图16(c),(d)为松软煤体钻进过程纵向振动加速度曲线,2个钻孔钻进时长约为20 s和24 s,同时相较于破碎煤体钻进时,钻进过程中注浆锚杆的纵向振动加速度值均较大,在-120~160 m/s2,说明注浆锚杆B2孔的纵向振动加速度曲线波动变化更加明显。为进一步明确2种煤体条件下,注浆锚杆的振动特征,将注浆锚杆纵向振动加速均值、标准差以及峰值点密度汇总于表4。

图16 钻进过程中纵向振动加速度曲线Fig.16 Curves of longitudinal vibration acceleration during drilling

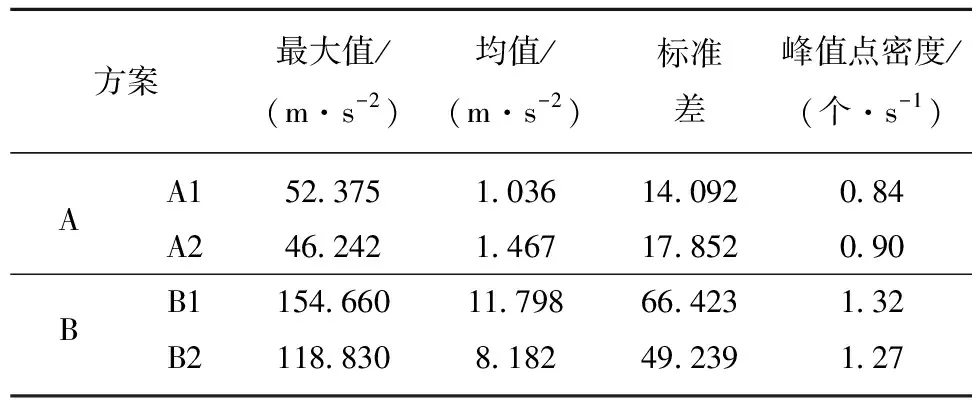

表4 纵向振动加速均值、标准差以及峰值点密度Table 4 Mean acceleration,standard deviation,and peak point density of longitudinal vibration

由表4可知,破碎煤体条件下,A1和A2钻孔钻进过程,注浆锚杆纵向振动加速度最大值为52.375 m/s2和46.242 m/s2,均值分别为1.036 m/s2和1.467 m/s2。相比之下,松软煤体条件钻进时,注浆锚杆纵向振动加速度最大值为154.66 m/s2和118.83 m/s2,均值分别为11.798 m/s2和8.182 m/s2,其值均远大于破碎煤体条件时。此外,破碎和松软煤体2种条件下,注浆锚杆振动加速度标准差分别为14.092,17.852和66.423,49.239,峰值点密度分别为0.84,0.90和1.32,1.27,对比发现,松软煤体条件下注浆锚杆纵向振动加速度标准差及峰值点密度远大于破碎煤体条件时,说明该条件下注浆锚杆振动剧烈程度更高。

5.3.2 注浆锚杆锚固性能测试

钻封注一体化注浆锚杆钻进完成后,对煤体进行注浆加固,所注水泥浆液中添加有早强剂、水玻璃等添加剂,待注浆结束48 h后,对其进行锚固力拉拔测试,同时对各条件下预先锚固的树脂锚杆进行拉拔试验,其中树脂锚杆型号为φ20 mm×2 400 mm,锚固时采用了1卷直径23 mm,长度60 mm的快速树脂锚固剂,现场测试过程如图17所示,部分现场拉拔测试结果如图18所示。

图17 现场拉拔试验Fig.17 Field pull test

图18 现场锚杆拉拔试验结果Fig.18 Test results of field bolt drawing

如图18所示,2种条件下,钻封注一体化注浆锚杆拉拔力分别为68.5,64.2,66.4和69.5 kN,通过对比可发现注浆锚杆拉拔力均高于对应条件下树脂锚杆拉拔力。此外4根注浆锚杆平均拉拔力为67.1 kN,而树脂锚杆平均拉拔力为49.2 kN,相较于树脂锚杆平均拉拔力,注浆锚杆平均拉拔力提高约36.4%,说明该注浆锚杆在破碎和松软围岩条件下具有更好的锚固性能,其主要原因是得益于通过注浆加固围岩,提高了围岩的完整性及可锚性。

6 结 论

(1)研究结果表明,钻封注一体化注浆锚杆能够有效实现松软及破碎煤体条件下,钻进、封孔、注浆及锚固等工序,简化注浆加固煤体施工流程,加快施工速度,改善松软破碎煤体封孔、注浆效果。

(2)实验室实验及现场试验钻进过程注浆锚杆振动信息监测结果表明,钻封注一体化注浆锚杆在不同煤体条件下钻进时,振动响应特征存有明显差异,依此实现煤体条件的判别,可为巷道围岩注浆参数设计及差异化注浆提供理论依据。

(3)通过实验室对煤体进行超声波无损检测,可发现钻封注一体化注浆锚杆能把浆液顺利注入松软及破碎煤体,且浆液具有较大扩散范围,说明注浆锚杆可对该类围岩条件的巷道实现良好的注浆加固作用。

(4)钻封注一体化注浆锚杆现场拉拔试验结果显示,在松软及破碎煤体条件下,相较于普通树脂锚杆,该注浆锚杆具有更大的锚固力,锚固力提升了约36.4%。说明注浆锚杆能够对煤体起到较好的注浆加固及锚固作用。