压缩机组连接螺栓异常断裂失效分析与治理

2021-08-16禹贵成宋伟梁天佑汤丁黎明韩华明

禹贵成,宋伟,梁天佑,汤丁,黎明,韩华明

(1.中国石油西南油气田分公司 储气库管理处,重庆 401147;2.中国石油西南油气田分公司 重庆气矿,重庆 400021;3.重庆大学 机械工程学院,重庆 400044)

往复式压缩机组是油气储运中的关键设备[1-2],在复杂的内外源激励下,其动力传递结构、气体进出及密封结构、辅助结构[3]等易产生各种故障[4]。压缩机激励源主要有四大类:惯性力、气体力、机械冲击和摩擦力[5-7]。气缸压力周期性缓变易导致管系及相关部件疲劳破坏[8]。同时,往复式压缩机在工作过程中,因气缸内部结构分布不均,产生气体脉动,该压力脉动的主要频率应高于气缸压力引起的振动频率。气缸内气体虽然总体平稳,振动频率低[9],但是在气阀开关瞬间,易产生气流冲击与涡动,对缸体气阀产生冲击,引起设备某阶共有频率振动[3]。另外,气阀开启瞬间,两侧内外压力差会造成冲击性激励。该激励的频率很高,该过程发生在气阀周期性吸气或排气过程中,气阀容积流量曲线分解到转轴频率基频的谐波分量上,这些分量将引起系统各阶固有频率的振动。

中石油川渝地区某储气库机组一级进气缓冲罐连接螺栓多次发生断裂,连接管嘴发生开裂,而运行时间远未达到设计寿命。文中通过机组气流脉动和机械振动测试分析,分析了结构的异常失效原因,提出了机械结构上的治理方案,并进行了效果分析[10-11]。

1 压缩机结构异常失效

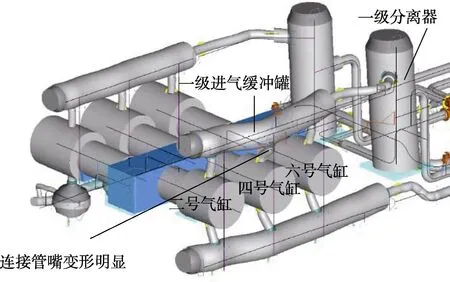

压缩机为DTY4000型电驱分体式压缩机组(Ariel KBU/6压缩机)。主要组成及螺栓断裂和管嘴开裂部位如图1所示。

压缩机在工作过程中,压缩介质周期性吸入和排出。工作时,曲轴旋转带动连杆,连杆带动活塞杆,活塞做往复运动,使气缸容积周期性变化。通常,气阀、填料函、活塞和传动部件等是往复式压缩机组故障着重考虑的方向[12]。

机组所有螺栓断裂和管嘴开裂都发生在一级进气缓冲罐与中间气缸连接处,且断裂螺栓安装位置均位于缓冲罐管嘴内、外两侧(即气缸轴侧和盖侧)。所有断裂的第一颗螺栓均靠气缸轴中心,螺栓断裂顺序从气缸中心向外延伸逐渐断裂。所有断裂断口都发生在螺栓第一牙根处,断口正断,断面平坦。金相分析表明,螺栓断裂的主要原因为其服役环境存在交变应力导致的疲劳断裂,而非材料本身性能所致。

2 机械振动与压力脉动分析

按美国石油学会标准API 618(American Petroleum Institute, Reciprocating Compressors for Petroleum, Chemical, and Gas Industry Services,石化和气体工业设施用往复压缩机,第五版)[13]对机组进行气流脉动和机械振动分析。该标准对压缩机结构、制造、配套设备的制造技术、检查、试验等内容进行了明确规定,是目前国际上最常用的标准之一,国内也广泛采用这一标准。

2.1 机械振动分析

文中采用瑞典埃司彼姆(SPM)的设备振动分析系统(M01MINIJS型)对压缩缸缸头、各缓冲罐入口、进气管线和排气管线等共37个测点进行振动检测和分析[14-15]。机组运行工况:进气压力为7.59 MPa,排气压力为25.4 MPa,处理量为187×104Nm3/d,机组负荷率为83%。结果表明,机组一级进气分离器本体等部位振动不大,而一级进气缓冲罐2以及一级进气架空管线沿水平方向振动大(相关测点如图1所示),分别达到40.86 mm/s和32.71 mm/s,且它们的最大振动分量都出现在机组转速的12倍频处(机组转速为994 r/min),其频谱分别如图2、图3所示。

2.2 压力脉动分析

气体力产生振动,气体引起振动激励源分为3类:气缸压力变化、气缸内气流冲击涡动[2]以及气阀周期性工作循环引起的气流冲击。

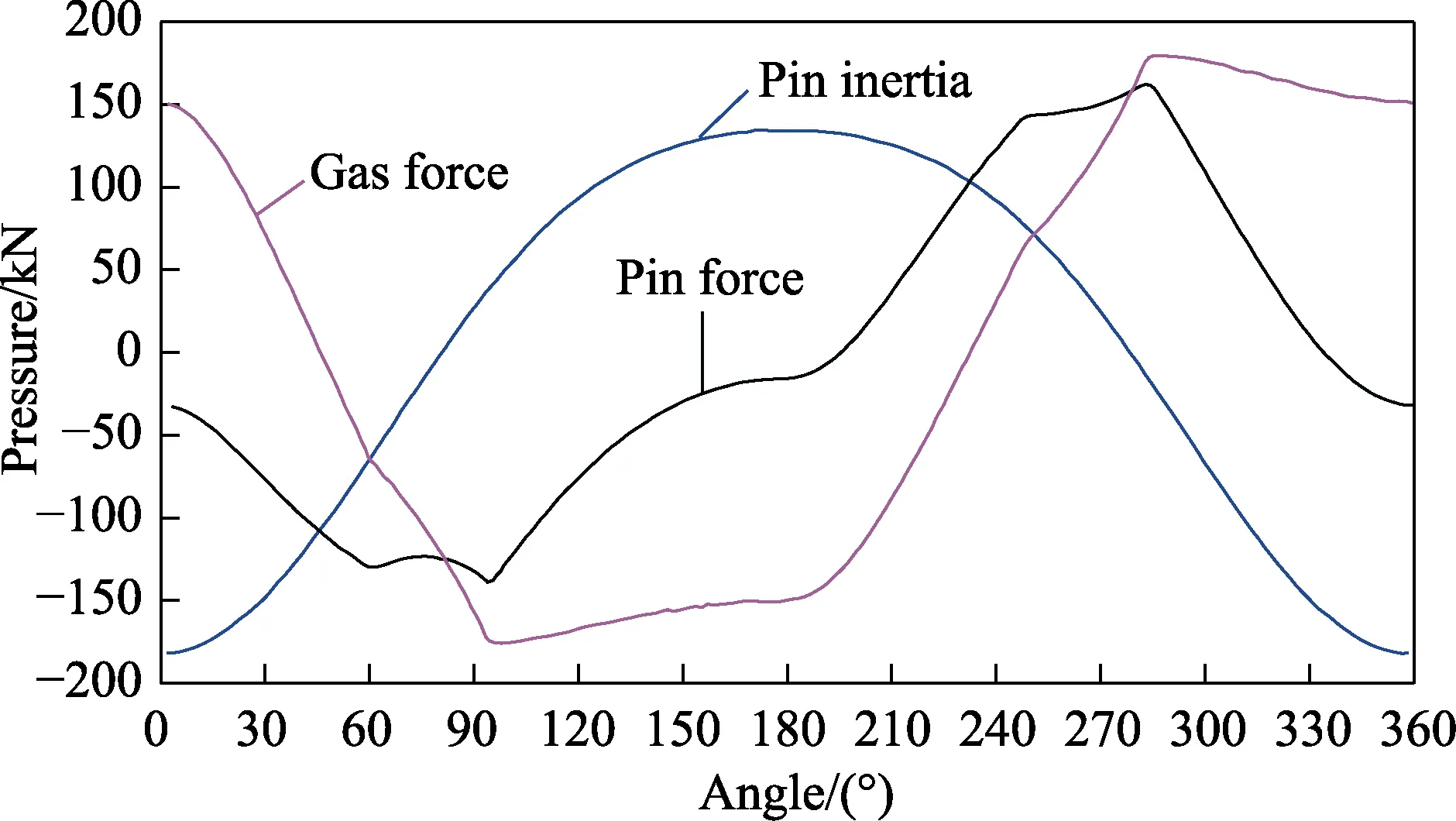

根据往复式压缩机组工作特性,机组在关闭余隙的情况下运行时,气体处理量变大,致使一级进气缓冲罐和一级进气架空管线振动水平相应增高。如果开启余隙后运行时,使气体处理量下降,减弱了气体产生的振动,一级进气缓冲罐和一级进气架空管线振动水平也明显降低。故可以证明,一级进气缓冲罐和架空管线的振动主要是由气缸内交变气体力的作用所引起的。根据工况表,利用Bentley PULS软件对机组脉动力进行分析。机组在关闭余隙时,一级压缩气缸内的最大脉动力为320 kN,如图4所示。同时,二级压缩气缸内的最大气体力为180 kN,如图5所示。

图4 一级压缩压力脉动(最大320 kN)Fig.4 Pressure pulsation of first compression (maximum 320 kN)

图5 二级压缩压力脉动(最大180 kN)Fig.5 Pressure pulsation of second compression (maximum 180 kN)

2.3 仿真分析

利用Bentley PULS软件建立机组气流脉动和机械振动仿真模型,进行系统模拟和动态响应分析[16-18]。其中缓冲罐长3740 mm,外径为530 mm,壁厚28 mm,进气口之间的间距为1219 mm;缓冲罐进气口外径为152 mm,壁厚22 mm,排气口外径为167 mm,壁厚35 mm;分离器高2776 mm,外径为736 mm,壳体壁厚44 mm;分离器进气口外径为152 mm,壁厚22 mm,排气口外径为152 mm,壁厚41 mm。以机组的实际运行工况参数进行仿真,建模分析结果如图6所示。

图6 一级进气缓冲罐振动响应Fig.6 Vibration response of primary air intake buffer tank

根据气流脉动和机械振动仿真结果可以看出,由于一级压缩系统的3个气缸之间存在120°的相位差,当机组在关闭余隙运行时,在带相位差的气缸内交变气体力和气流脉动激振力的联合作用下,使得一级进气缓冲罐在水平方向产生了显著的振动,如图6所示。

由图6可知,一级进气缓冲罐相对中间气缸(4号缸)的变形比对其他2个气缸的变形大,这是因为3个气缸的交变气体力相互存在120°的相位差。由此,一级进气缓冲罐与中间气缸的连接螺栓和管嘴所受弯曲载荷最大,故其连接螺栓和管嘴最先破坏。

连接管道受振动冲击,其弯曲方向可以反映振动冲击的主方向。该压缩机组螺栓断裂和管嘴开裂的部位均位于缓冲罐管嘴内、外两侧(即气缸轴侧和盖侧),缓冲罐与4号气缸连接管嘴变形,是气缸内交变气体力引起的水平方向振动,对一级进气缓冲罐连接螺栓和管嘴作用了一个绕压缩机轴方向的交变力矩,导致缓冲罐管嘴内、外侧(即气缸轴侧和盖侧)的连接螺栓疲劳断裂以及管嘴疲劳开裂。同时,储气库8台机组联合运行情况下,一级进气缓冲罐处最大脉动不平衡力超API 618标准允许值的3倍。这说明原机组气流脉动控制设计不合适,也导致一级进气缓冲罐内脉动不平衡力偏大。

3 治理方案与效果分析

治理措施应当同时保证简洁、经济、有效,相对于设计一个新机组方案,治理方案只需保证改良后的振动水平达到行业合格水平即可,而不必追求过高的评价指标。另外,在设计治理方案时,应当充分考虑可实施性。

3.1 治理方案

振动测试分析和压力脉动分析表明,螺栓断裂及管嘴失效原因是多方面的[19-20]。一方面是机组气流脉动控制设计不合适,导致一级进气缓冲罐内脉动不平衡力偏大;另一方面是机组中体支撑结构刚度不够,且又没有缸头支撑,不能有效抑制因气缸内交变气体力作用而引起的进气缓冲罐和气缸沿水平方向(即活塞运行方向)的振动。这是导致一级进气缓冲罐连接螺栓断裂及管嘴失效的主要原因之一。

针对上述分析,考虑治理成本和可行性等因素,可从如下方面提高结构刚度,减小振动强度。

1)对于2个一级进气缓冲罐,将现有管线中心至缓冲罐中心的距离缩短。同时,2个一级进气缓冲罐与排气管之间使用长高颈管嘴,并安装管嘴补强圈。

2)与气缸相连的一级进气缓冲罐筒体上焊加强板,气缸增加A型气缸缸头支撑。

3)在一级进气缓冲罐进口管道上,安装2个高位管夹,加强中体支撑,在气缸中体支撑底部的安装梁上,安装梯形筋板。

4)确保2个一级进气缓冲罐的安装精度,同时确保连接螺栓的安装预紧力矩满足安装标准要求。安装后的螺栓要避免受到凝析水的腐蚀。

5)对机组分离器液位计、排气管道安全阀等部位,建议一并加强支撑结构、减少振动。

条件可行的情况下,可改进气流脉动:将原来一个一级进气缓冲罐分离成为两个进气缓冲罐;在一级压缩气缸的进气法兰口,加装内径孔板。

3.2 效果分析

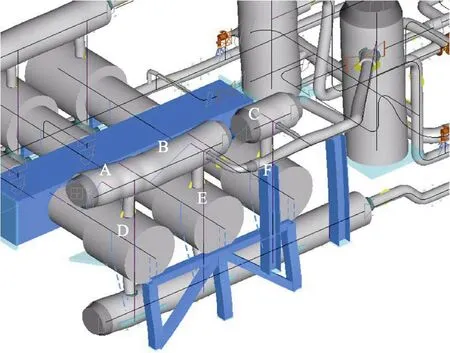

对优化后的结构进行了振动响应分析,如图7所示,其中字母表示振动分析位置。

图7 优化后的振动响应Fig.7 Optimized vibration response

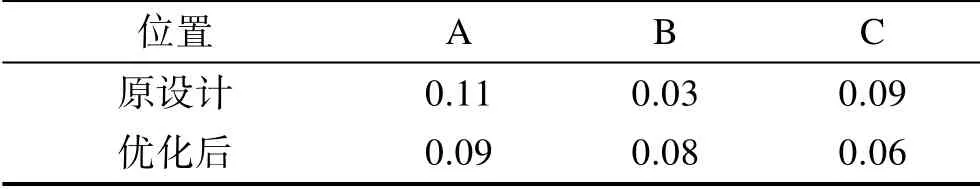

缓冲罐管嘴与气缸法兰螺栓连接处的受力大幅下降,之前出问题的中间气缸连接法兰螺栓处的载荷较改进前的方案降低了47%,见表1和表2。可以看到,当采用2个进气缓冲罐时,通过安装中体支撑筋板,增加缓冲罐斜拉支撑和安装气缸缸头支撑,一级进气缓冲罐的振动响应较原方案有所改善,同时缓冲罐管嘴与气缸法兰连接螺栓处的受力大幅下降。这样,既改善了振动情况,同时降低了管嘴法兰螺栓受力。

表1 缓冲罐振动位移对比Tab.1 Vibration displacement comparison of buffer tank mm

表2 螺栓受力对比Tab.2 Bolt stress comparison kN

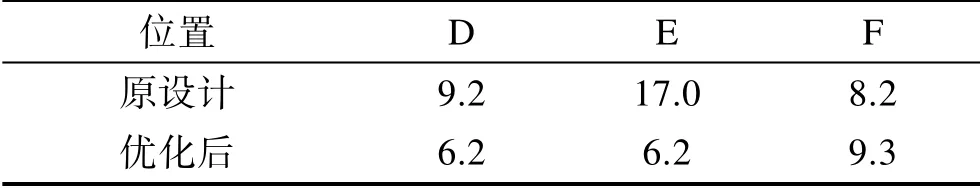

根据机组气流脉动控制优化方案进行改造治理。在相同的运行工况下,治理前后的振动检测结果见表3。由表3可知,本文的优化方案是有效的。

表3 治理前后振动对比Tab.4 Vibration comparison before and after treatment mm/s

4 结语

通过对机组进行压力脉动、振动测试现场和仿真研究,分析了压缩机组部件失效的原因,即气流脉动控制设计不合理,以及机组刚度不够,导致无法有效抑制机组振动。针对于这两种问题,文中提出了对应的治理方案,并对治理方案效果作出评估。该方案有效减弱了缓冲罐振动响应,降低了管嘴法兰螺栓受力。