CLM1700煤磨提质降耗改造实践

2021-08-15杨晓乾马吉丰赵刚

杨晓乾,马吉丰,赵刚

我公司2 500t/d水泥熟料生产线煤粉制备系统采用型号为CLM1700的辊磨,设计生产能力20t/h(HGI≥50),磨盘直径φ1 340mm,磨辊数量3个,出口风量80 000m3/h,进出口压差5 000~6 000Pa;煤磨防爆除尘器型号AFLCM96-2×8,设计处理风量85 000m3/h,总过滤面积1 536m2,压损<1 700Pa。煤磨排风机型号M6-29№22D,流量92 000m3/h,全压11 000Pa。在使用过程中,煤磨存在一些问题,经过改造,提高了产品质量,降低了电耗。

1 存在问题及原因分析

1.1 产品质量差

改造前煤磨磨机易饱磨,选粉机转速低,煤粉细度粗,合格率仅18.2%,细度平均值18.9%;系统通风不好,虽入磨温度高,但出磨煤粉温度偏低(平均42℃),煤磨烘干能力弱,加之原煤内水高达5%,煤粉水分合格率低,平均值仅为5.9%。

1.2 系统阻力大,能耗高

煤磨实际产量(18t/h)低于设计产量(20t/h),工序电耗33kW·h/t,排风机电耗16.4kW·h/t。电耗数值较高主要是由系统通风阻力大、排风机转速过高、系统漏风大等造成,而系统通风阻力大又是由袋收尘器压差大和磨机进出口管道通风面积小所造成。

(1)煤磨袋收尘器设计每个风室仅一组脉冲阀,而每个21 2″脉冲阀的喷吹面积仅为40~42m2,但煤磨袋收尘器每个风室的过滤面积为96m2,因而脉冲阀数量不够,使煤磨袋收尘器清灰能力不足,造成袋收尘器压差偏高(4 500Pa)。

(2)煤磨选粉机出风口通风面积只有0.7m2,而且易磨损;旋风筒蜗壳进风口通风面积只有0.55m2。这两处是影响系统通风的主要部位。

(3)收尘器盖板、防爆阀、法兰、分格轮存在漏风现象,导致系统漏风大。

(4)煤磨产量低,排渣量大(达2t/h),造成磨机没有停磨时间,磨辊、磨盘磨损大。

2 改造方案

2.1 增加脉冲阀,提高收尘器清灰效率

煤磨收尘器每个风室增加一组21 2″脉冲阀,顶部配套一个储气罐。改造前后对比见图1。

图1 收尘器脉冲阀改造前后对比图

2.2 增大煤磨选粉机出风口管道面积

将选粉机出风口管道从检查门以下至选粉机部分拆除,重新制作安装新管道,内部使用耐磨陶瓷片进行处理,改造后选粉机出风口通风面积从0.7m2增加至1.1m2。改造前后对比见图2。

图2 选粉机出风口改造前后对比图

2.3 增大旋风筒进风口面积

改造煤磨旋风筒进风口风道,改造后旋风筒进风口通风面积由原来的0.55m2增加到1.1m2。改造前后对比见图3。

图3 煤磨旋风筒改造前后对比图

2.4 煤磨进风口加装卸料口

因系统阻力大,造成整个系统通风量不足,没有足够的热量来烘干煤粉;煤磨喷环处风速低,物料不能被风带起,导致排渣量大;排渣进入煤磨进口热风管水平段,聚集燃烧后结焦,导致热风管通风面积变小,系统阻力更大。所以,改进时决定在水平段增加卸料口,以减少水平段积料,还可以考虑将进风口热风管角度改为斜角,这将从根本上解决积料问题。改造前后对比见图4。

图4 煤磨进风口改造前后对比图

2.5 全面排查漏风点,逐项治理

全面治理煤磨收尘器盖板、防爆阀、法兰、分格轮等漏风点。收尘器整体改造前后对比见图5。

图5 收尘器整体改造前后对比图

2.6 改造磨机风环,减少排渣

磨机原有喷环风翅和壳体之间易夹物料,造成风翅和壳体磨损,喷环面积变大,因此将原有喷环改为新型喷环,改造后使用效果良好。改造前后见图6。

图6 煤磨风环改造前后对比图

2.7 加强操作管理

制定《主要操作参数控制范围表》,推行三班统一参数操作;根据煤粉质量情况不定期组织操作员交流会,通过加强操作员内部沟通交流,提高操作员的整体操作水平和工作责任心;完善煤磨操作员的绩效工资考核分配方案,加大煤粉细度和水分合格率在绩效考核中的占比。

3 改造效果

3.1 煤粉质量显著提高

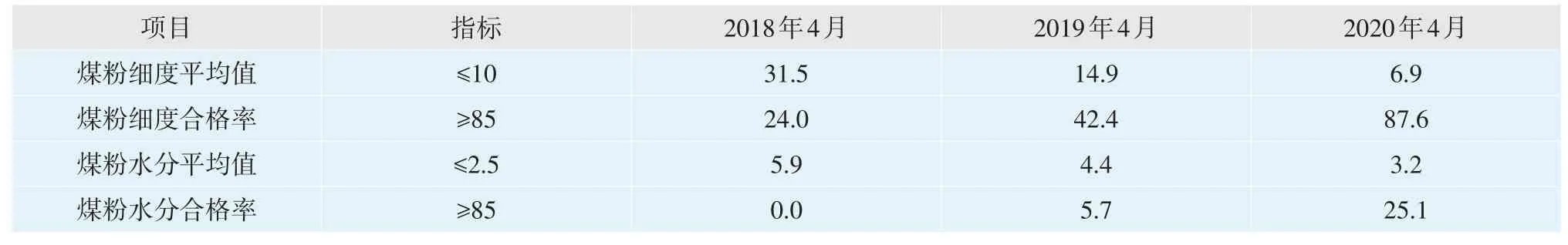

煤粉质量对比见表1。

表1 煤粉质量对比,%

3.2 系统阻力大幅下降,电耗降低

(1)改造后,煤磨排风机转速由45Hz降为37Hz,电流从22.7A降为11.8A;煤磨工序电耗由33kW·h/t降至24kW·h/t(见图7)。

图7 煤磨工序电耗变化柱状图

(2)煤磨收尘器压差从4 500Pa降为1 300Pa。

(3)煤磨选粉机转速从25Hz提高至40Hz,煤粉制备细度平均值下降,合格率大幅提高。

(4)磨机产量从18t/h提高到22t/h。

(5)改造后磨机排渣量仅为改造前的1/10。

(6)磨机出口温度由改造前45℃提高到60℃。

通过本次改造,CLM1700煤磨制备的煤粉细度指标达到了预期目标,总体效果良好。