高速公路智能化钢筋加工厂建设研究

2021-08-14李闯

李 闯

(中国水利水电第十一工程局有限公司,河南郑州 450000)

1 钢筋场施工概述

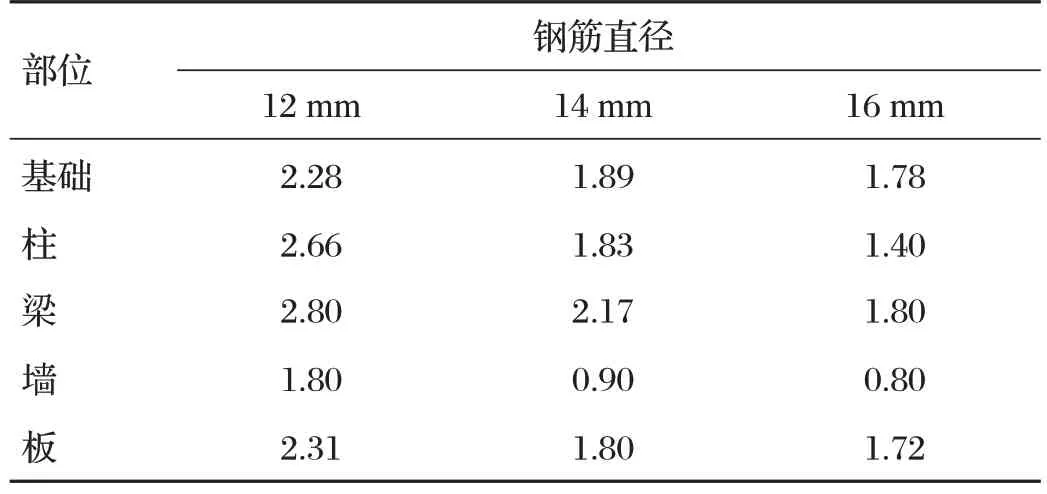

钢筋的机械制造时间定额如表l所示。

表1 钢筋机械制作时间定额 单位:h

2 智能化钢筋集中加工方法解析

智能化集中钢筋加工模式集信息、标准和专业于一体。该系统利用BIM钢筋翻模软件,将建筑结构设计图纸制作成钢筋模型,导出构件钢筋料表。

操作人员将正确的钢筋料表数据输入数控设备中进行整理、剪切、弯流加工,在流水线的尾部生成半成品钢筋,根据料表对应的构件进行包装、标牌、入库,根据现场进度集中配送施工现场。

2.1 轻量化钢筋模型建立

(1)依据结构设计图纸建立BIM信息化模型,在钢筋建模过程中设置钢筋布置规则,将二维图纸模型构造为轻量化钢筋模型,包括结构构件钢筋型号、尺寸、连接方式等,通过模型可获得各建筑构件单根钢筋的信息。

(2)根据钢筋模型初步生成料单,按照钢筋型号和加工顺序以及安装区域自动进行分类汇总。利用相关软件自动改良配料、优化工位分配,在切割钢筋过程中,注意按照长短进行科学搭配,达到自动套料的目的,降低费料量。

(3)确保每个工位钢筋的各料单在加工和分拣前生成。

始于1978年的改革开放,激活了个体户和私营经济等经济形态,对国有经济造成了极大冲击,农村改革全面推开,大张旗鼓搞家庭联产承包责任制,城市里出现个体户承包饭店开小商店等现象,但由于改革时机不成熟,国企基本上是一片冻土。

(4)导出的料单经相关负责人检查合格准备无误后传送到生产线。

2.2 生产线

在钢筋加工设备上采用智能化和信息化的设备系统,形成全自动的钢筋加工设备,根据钢筋半成品的加工要求,对设备进行整合、组装,共同构成钢筋加工生产流水线,达到信息化代人、机械化减人的目的。

前者主要由数控棒材剪切线和锯切套丝线组成,常在桩、柱、梁等大直径受力钢筋的剪切套丝中使用。后者主要由数控钢筋弯曲机和数控弯箍机组成,常在板筋、箍筋、弯钩筋、马凳筋等小直径钢筋的弯曲成型中使用。流水线根据现场施工进度及需要进行人员的合理调整,在钢筋供用量较大的季节,实行操作人员三班倒。二条生产线分别配有l台数控弯箍机、2台数控剪切机、1台数控剪切线,日生产能力20~50 t/d,工作人员13人。

3 具体应用

3.1 工程概况

栾川至卢氏高速公路主体工程,标段主线长12.003 km,包括枢纽互通立交2处,主线路基长度1 359.54 m,6座主线桥梁、8座匝道桥梁,涵洞通道共14道,2座主线隧道。主要加工钢筋、型钢种类有桩基钢筋笼、墩柱钢筋、承台钢筋、系梁及盖梁钢筋、预制梁钢筋、涵洞钢筋、隧道二衬钢筋以及隧道初支钢拱架等,加工总量44 079 t,存在加工种类多、型号复杂、精度要求高等特点。

3.2 现场实施

开工前,技术部人员对钢筋加工厂进行统一规划,按照加工任务量对钢筋加工厂进行功能区划分,将钢筋加工厂划分为钢筋笼加工区、箍筋加工区、钢筋弯曲区、隧道拱架加工区等,所有的功能区的生产线均按照原材料区、传送平台、加工区和半成品存放区以及成品制作区的顺序布设。

根据功能区划分情况,通过配置智能化数控设备,实现钢筋加工的智能化、标准化。

(1)智能数控加工设备的选用。

①全自动拱架弯曲机、等离子数控切割机和联合剪冲机、拱架焊接机器人以及钢筋网片排焊机是隧道型材加工区的主要构成器械。

②数控锯切套丝流水线、半自动钢筋笼滚焊机是桥梁钢筋笼加工区的核心组成设备。

③数控调直切断弯曲一体设备、智能5头弯曲中心和立式智能钢筋机器人共同构成桥梁上部构造钢筋制作区。

为了使以上的智能设备在合理组合后发挥最佳效益,实现钢筋制造由机械化到智能化的跨越,相关人员根据长期的实践经验,通过与厂家合作的方式,对其进行部分研发和改进,提高施工智能化程度。

(2)感应装置的运用。

在钢筋笼滚焊机上安装感应装置,若滚焊机正常运转,放线器和滚焊机同步作业;若钢筋系统发生异常,放线器会被拉紧发生倾覆。全自动滚焊机放线器防倾倒感应装置的出现改善该情况。

该设备由自动断电保护器、槽钢、滑轮、弹簧和断电感应器以及电线共同构成。若放线器发生拉紧,滑杆向前挪动,滚焊机自身较大的拉力使拉杆带动弹簧发生收缩。持续收缩到一定距离时,滑杆与断电感应器发生接触,断电感应器由线路传导至滚焊机的主电源,使其断电。放线器不会被拉至变形或直接被拉倒,滚焊机可正常作业,避免施工进度受到影响,实现安全与质量的双向控制。

(3)BIM技术应用。

利用BIM技术、云计算和移动互联网技术与智能化钢筋加工设备进行无缝对接,解决工程精准算量、精细翻样、优化下料、工厂生产、数据对接、信息管理等问题,提高生产效率、提升工程质量、降低材料浪费、减少人工投入。最具代表性的技术应用包括二维码技术及无线云端通信技术。

①通过二维码技术进行数据传输。

项目部通过BIM系统分类生成二维码生产订单,即为钢筋加工生产线绑定含有二维码图像的任务单料牌后,智能化钢筋加工设备通过自身扫码枪完成生产订单的数据录入,启动自动化生产。此二维码在后面的钢筋出库、配送等环节中可被识别,提高生产效率,降低钢筋生产环节的出错率。

②通过无线云端通信技术进行数据交换。

高端智能化钢筋加工设备自带无线中继模块,无线中继模块可与设备控制器连接进行数据传输,完成钢筋加工所需的长度、角度、数量等值的转换。通过网络与远程BIM服务器进行数据交换,获得钢筋加工所需要的各种参数数据,提供前一批次钢筋加工的完成情况与设备当前的运行状态。用户通过访问服务器获得钢筋加工的进度与设备运行情况。

③智能加工设备对数据的处理。

智能加工设备通过扫描二维码或无线通信访问BIM服务的方式获取加工参数,绘制所需钢筋的加工图形,将参数存储在PLC控制器中,执行定量加工生产。

4 智能化钢筋加工应用过程中的常见问题及解决措施

4.1 常见问题

加工车间的规划不合理,无法满足流水线的要求。许多建筑工程项目采用现场半自动加工方式加工钢筋,无集中加工生产线的经验,在建设生产线时,存在原材存料区、加工设备区和半成品打包区以及半成品库存区规划设置不合理的情况,使线材运输不便、半成品包装混乱、库存杂乱,造成运输到现场的钢筋半成品无法与构件一一对应,造成施工场地常出现多料、缺料、二次加工和二次分料的现象[1]。浪费原材料,增加钢筋班组现场的工作量,无法提能增效。

4.2 解决措施

对钢筋生产线进行规划时,应按照施工进度计划,估算出日均钢筋用量、钢筋市场供给量,据此对钢筋原料存储区和半成品库存区所需的场地进行规划。从实际获得的数据可知,市场钢筋供应充足时,现场智能化钢筋加工厂建筑面积可依照1 000 m2/3 000 t设置,当钢筋需用量在3 000 t以上时,加工厂的面积设计为3 500 m2即可。在建厂规划中,钢筋棒和线材原材与生产线一一对应,避免材料发生二次周转。

钢筋半成品库存区和生产线一一对应,铁丝和料筐被放置在半成品的出料口处,以便于半成品打捆,装包。成型的钢筋半成品需要按构件的具体位置贴上二维码标签,所贴的吊牌信息与数控系统输入的信息应一致。无箍筋材料打包过程中,以单个构件为单位,成批打包,打包时应考虑现场立式运输机械的吊运能力,一般单捆单框重量应在1 t以下。

根据现场钢筋班组提交的施工操作部位和构件材料供应计划,集中配送半成品。配送时应坚持无二维码标识牌,信息不全不出库的原则,避免因半成品钢筋和构件不对应导致现场二次加工或退料、补料情况的发生。若工程构件类型较少,半成品钢筋规格型号较统一,可以按相同规格型号对无箍筋的材料进行储存,集中配送时根据构件钢筋配置信息进行打包配送。各出库段钢筋应与现场操作部位构件信息相对应,确保不出现无用、重复、不合格钢筋出库段,降低现场施工钢筋的损耗率。

根据钢筋的打捆、打包形式调整集中配送车,将车辆分隔、分区,防止钢筋缠绕在配送和卸货的车辆上,保证半成品钢筋吊牌在输送、装卸时的完整性以及钢筋的稳定性。若选用智能化集中配送法加工钢筋,需要选用有现场作业经验的技术带头人根据设计和规范以及实际作业情况,审核钢筋料表,相关设备的施工人员熟练设备的各项操作,在加工大量钢筋前,确保调试后的设备满足设计需求,降低产品的不合格率。

5 结语

近年来,社会发展的速度越来越快,装配式建筑的出现使建筑业逐渐朝向产业化、智能化方向发展。传统的施工技术已无法适应信息化时代的发展。建筑行业的成本逐渐公开透明,施工企业的效益和品牌更需要利用信息和机械达到减人、换人的目的,提高工作效率,降低人工成本。