某激光系统串行总线通信性能测试系统设计

2021-08-14武剑

武 剑

(天津核工业理化工程研究院激光技术研究所 天津 300171)

1 引言

集中监控系统与底层设备在采用串行总线链路连接时,通信数据在传输过程中难免出现竞争、冲突、丢包等现象,影响整个监控系统的可靠性。

究其原因,主要有以下几方面:

(1)监控计算机运行系统不稳定;

(2)串行设备本身通信功能和控制机制不稳定;

(3)通信链路受外界环境干扰导致通信系统不稳定;

(4)端口上挂接的串行设备超载而导致信号驱动不足。

目前,激光工艺系统中的部分设备如固体激光器、染料泵等设备与集中监控系统即采用串行总线通信链路连接。

本文建立了一套激光系统串行总线通信性能测试系统,可以对激光系统现有主工艺系统所有串行接口设备进行通信性能测试,并可对新研制的主工艺串行接口设备进行系统实验的通信测试与监控功能检验,从而保证监控网络高速、准确无误地运行,提升激光系统集中监控系统的可靠性,为激光工艺系统的工程化应用创造条件。

2 系统组成和设计要求

2.1 系统组成

激光系统串行总线通信性能测试系统,由串行总线通信性能测试软件和串行总线通信模拟控制装置组成,测试软件和模拟控制装置之间采用串行总线连接。

串行总线通信性能测试软件为多对象模块上位机通信测试软件[1],安装于上位机平台。以对象选择的方式打开测试系统,进行不同串行设备的通信连接,可以对激光主工艺系统所有串行接口设备的通信性能进行测试,上位机软件主要实现通信协议的分析与计数,计算指令与数据之间的传输时间等功能。

串行总线通信模拟控制装置可针对通信协议不同的设备进行简单配置和人机接口显示,以满足多种协议设备的模拟需要。

2.2 设计要求

激光系统串行总线通信性能测试系统具有测试以下不同串口通信协议工艺设备的通信性能及功能:固体激光器串行接口设备、染料泵串行接口设备。具体设计要求如下:

2.2.1 串行总线通信性能测试软件要求

(1)根据不同串行接口协议设备的控制要求,以对象选择的模式进入相应设备的测试界面。

(2)实现对通信协议不同的串行总线通信模拟控制装置的参数监测与显示。

(3)实现对通信协议不同的串行总线通信模拟控制装置的远程控制,包括参数设置、开关机控制。

(4)实现测试并分析通信协议不同的串行总线指令协议帧收发情况,包括对指令帧与数据帧的计数、分析、对比,对数据帧的误码、丢码现象进行统计和分析,并分析计算和显示指令帧与数据帧的响应时间[2]。

(5)不同设备的软件界面设计,以各自监控的参数不同而各有差异,但协议分析中的指令帧、数据帧显示与计数、响应时间功能相同。

2.2.2 你串行总线通信模拟控制装置要求

(1)采用触摸屏人机交互接口形式,选择不同协议对象,进行监测参数的显示与控制功能的输入。

(2)实现对本装置对应接受和发送的指令帧、数据帧进行统计计数、对比和显示,对接收的指令帧进行误码、丢码分析。

(3)研发的串行总线通信模拟控制装置上,设计4实时硬件串口,进行串行数据的中断收发。

2.2.3 串行总线通信性能测试实验要求

(1)根据激光系统主工艺单链系统规模,拟在总线链路上链接10个串行总线通信模拟控制装置,组建模拟测试系统。

(2)配置一台计算机,运行串行总线通信性能测试软件。

3 系统设计

3.1 串行总线通信性能测试软件设计

采用VisualBasic6.0软件平台开发串行总线通信性能测试软件。实现对固体激光器系统、染料泵系统的串行总线通信性能分析,具体功能为:

(1)发送指令帧显示及计数;

(2)发送指令响应时间计算与显示;

(3)接收指令帧显示及计数;

(4)正确接收计数与错误接收计数统计;

(5)控制与监测参数显示;

(6)控制基本操作。

测试软件的功能界面设计参考现有设备集控平台软件,以方便操作人员使用。在此基础上,增加明显的协议分析技术显示及指令与数据之间的响应时间,并将监测参数通过ModbusTCP协议进行InterNET数据上传。

以染料泵系统为例,其对应通信测试软件界面如图1所示。

图1 染料泵系统通信测试软件界面

标题栏下方为通信指令显示区域,设备测试区域采用模块化设计,单模块显示对应设备通信指令统计数量以及响应时间。

点击“启动测试”按钮,进行上位机监控软件与模拟测试装置或现场实际工艺系统进行通信性能测试,开始启动协议测试。点击“计数清零”,将协议分析的发送指令帧计数、接收指令帧计数复位为0。

3.2 串行总线通信模拟控制装置设计

采用单指令周期微处理器硬件开发串行总线通信模拟控制装置,主要模拟对象为固体激光器设备及染料泵设备。其中,固体激光器设备模拟参数有电流、电压、功率等。染料泵设备模拟参数有频率、压力、温度等。

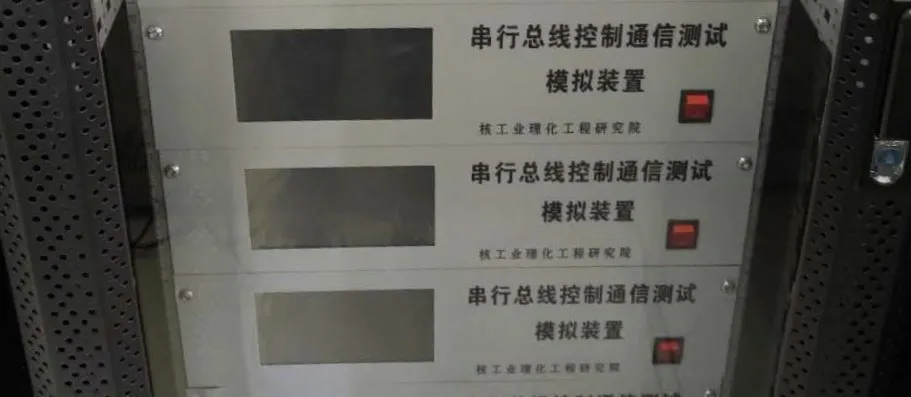

串行总线通信模拟控制装置采用标准4U机箱设计,将控制板和触摸屏进行集成,便于实验室机柜安装与使用操作。图2为模拟测试装置照片。

图2 模拟测试装置

模拟控制装置内部采用4串口片上实时系统进行设计,完成本地模拟数据的计算、分析、显示。其内部架构示意图如图3所示。

图3 串行总线通信控制装置内部架构示意图

其中,核心单元为单片机,完成与测试平台的串行总线通信以及触摸拼控制数据的接收与输出。其线路连接为:

(1)用4芯双绞线将10个串行总线通信控制性能测试模拟装置的RS422口相互串并联连接到PC机COM端口。

(2)将串行总线通信控制性能测试模拟装置的RS485串行端口用双绞线连接到PC机另一通信COM上,进行通信指令监测。

(3)用AC220 V电源线连接AC220 V供电电源。

触摸屏人机接口设计,采用7英寸触摸屏设计,其功能显示单片机中心模拟生成的各项参数以及指令帧与数据帧的统计显示与响应时间。

4 系统测试

应用激光系统串行总线通信性能测试系统测试激光工艺系统串行总线设备的可靠性,主要分为在模拟装置上的模拟测试与在现有工艺系统上的应用测试。

4.1 模拟测试

模拟测试选取串行总线模拟装置的染料泵系统作为测试对象,采用目前监控系统中主工艺串行总线形式进行架构连接,主要测试操作响应时间、通信容错能力以及长时间发送数据和接收数据的准确性。同时,测试还能考核4串口实时系统的稳定性和可靠性。

模拟测试测试时长100 h,记录测试数据。取5台染料泵模拟设备的各9组数据记录于表1。

表1 模拟测试数据记录表

测试结果表明:

2)发送、接收数据数量对应,通信数据准确无误,错误数据为0;

3)系统操作相应时间基本维持在31~32 ms。

4.2 应用测试

应用测试选取固体激光器实际工艺设备作为测试对象。将在系统应用的串行接口集控平台软件,替换为串行总线控制性能测试软件,测试操作响应时间、通信容错能力以及长时间发送数据和接收数据的准确性。

表2 应用测试数据记录表

测试结果表明:

(1)在应用测试系统100 h长时间运行过程中,通信性能测试软件和固体激光器设备的通信正常;

(2)发送、接收数据数量对应,通信数据准确无误,错误数据为0;

(3)系统操作相应时间基本维持在15~16 ms。

5 结语

本文针对激光系统集中监控系统与部分底层工艺设备的串行总线通信链路设计并开发完成了一套串行总线通信性能测试系统[3]。总结如下:

(1)激光系统串行总线通信性能测试系统的建立满足设计要求。串行总线通信性能测试软件和串行总线通信模拟控制装置可以对现有激光主工艺系统串行接口设备进行通信性能测试,并可对新研制的主工艺串行接口设备进行系统实验的通信测试与监控功能检验,在实际使用中功能正常,稳定可靠。

(2)系统顺利完成了100 h的模拟测试和应用测试实验。实验结果表明,现有激光工艺系统架构的串口通信链路性能良好,准确性、稳定性和实时性能够满足应用需要。

(3)除串行总线外,激光系统部分工艺设备采用工业以太网总线与集中监控系统进行链路通信,下一步有必要进行以太网总线通信性能测试系统的搭建,为工艺系统的工程化应用可行性提供测试依据。