辛置矿2-559工作面煤层注水降尘技术应用

2021-08-14孙海峰

孙海峰

(霍州煤电集团公司辛置煤矿,山西 霍州 031412)

1 工程概况

山西焦煤公司霍州煤电集团辛置煤矿2-559工作面位于450 水平南五采区,工作面标高为306~370 m,工作面北为2-534 工作面采空区,东部为2-560 掘进工作面,南部为310 回风巷、310皮带巷及310 轨道巷,西部为上跑蹄风井与工业广场保安煤柱。工作面开采2#煤层,煤层厚度为3.35~4.41 m,平均厚度为3.75 m,平均倾角5°,煤层结构复杂,含两层夹矸,煤层顶板岩层为泥岩和K8中细砂岩,底板岩层为泥岩和中砂岩,2#煤层煤尘具有爆炸性。

2-559 工作面采用一次采全高综合机械化采煤法进行回采,采高为:3.35~4.10 m,循环进度0.8 m。由于工作面煤层节理裂隙发育,且采用综采回采期间工作面的粉尘含量较高,为优化工作面的回采作业环境,在工作面回采前采用煤层注水降尘技术。

2 煤层注水降尘方案

2.1 煤层注水降尘机理

在煤层内进行注水作业时,动力水进入煤层后主要先在内部的裂隙和孔隙中进行渗透,当注水完毕后,水在煤体中会出现毛细运动和扩散运动,达到增大煤体内水分的目的。煤层注水降尘机理主要包括:①润湿了煤层内的原生煤尘,使煤尘丧失飞扬能力;②有效的包裹了煤体的细小部分,降低浮游煤尘的产生;③改变了煤体的物理力学性质,降低煤体破碎成尘的可能性;④注水后的煤层,在工作面后续整个生产流程中具有连续防尘的作用。

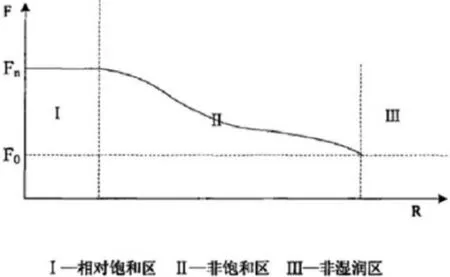

在进行煤层注水作业时,注水压力和注水湿润运动状态起着决定性的作用,动压水会最先沿着钻孔向煤壁四周的原生裂隙通道内流动,在水压作用下煤体裂隙会进一步扩展发育,从而为水流进一步提供流通的通道;随着注水作业的进行,煤层裂隙范围区域的煤体会逐渐湿润直至达到饱和状态。在注水过程中,随着水在煤体裂隙内的流动,压力会逐渐损失,故在注水孔周围的煤体表现为饱和吸水状态。随着距离注水钻孔距离的增大,煤体的湿润逐渐进入到非饱和区和非湿润区,煤体湿润区的分布见图1。

图1 距离钻孔中心变化煤体湿润区的分布

2.2 注水降尘方案

(1)注水钻孔布置方式

根据2-559 工作面的地质条件,结合工作面现场施工条件及注水降尘技术原理,设置工作面采用双侧布孔注水,即分别在运输巷和回风巷内布置注水钻孔。注水钻孔布置在距离巷道底板1 m的位置处,钻孔直径为75 mm,长度为60 m;注水钻孔布置的合理间距为能确保两钻孔湿润范围可相互覆盖,根据众多试验研究及工程实践结果可知[1-2],钻孔湿润半径为5.3 m。为此,设置注水钻孔的间距为10 m,施工钻孔的倾角为-3°,工作面最佳注水区域为超前工作面25~40 m 的范围,注水钻孔布置形式见图2。

图2 煤层注水钻孔布置形式

(2)注水工艺参数

①注水方式:为确保煤层注水的降尘效果,现采用静压注水与动压注水相结合的施工工艺。其中,动压注水采用脉动动压工艺,在进行煤层注水施工中,通过设置好脉冲压力,并合理调控注水过程,以此确保注水效果。

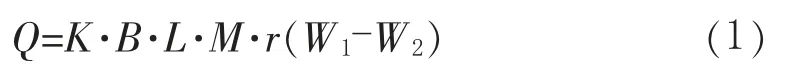

②单孔注水量:钻孔的单孔注水量可通过下式进行计算:

式中:Q为单个钻孔注水量,m3;B 为孔间距,m;L为钻孔长度,m;M 为煤层厚度,m;r 为煤容量,T/m3;W1为注水后要求达到的水分,取4%;W2为煤层原有水分,1.03%;K 为考虑围岩吸收水分、水的流失和注水不均匀系数,一般取1.5~2.0。

Q 为单孔注水量,结合工作面的各项参数,计算得出单孔注水量Q=219.57 m3。

③脉冲压力及注水时间:脉冲动压注水时,合理的注水压力能够实现煤层内部孔隙与裂隙的相互沟通。基于众多理论分析和现场实测数据[3-4],综合确定最大的脉冲注水压力为7 MPa;另外考虑到本工作面采用脉冲动压注水和静压注水相结合的方式,为确保两种注水时间基本相等,设置先采用静压注水作业。静压注水作业的持续时间为4 h,在其结束后的2 h 内,再进行脉动动压注水作业。当脉冲动压注水时其终孔压力达到最大压力,且注水时间达到4 h 时,间隔2 h,继续进行动压注水,如此循环往复,直至单孔注水量达到设计值,或煤壁出现“冒汗”现象时停止脉冲动压注水作业。

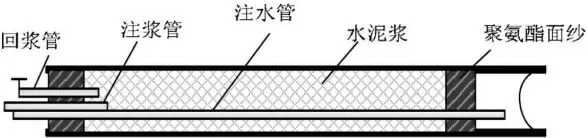

④封孔工艺:本次注水钻孔封孔采用水泥封孔,使用的材料主要为425#普通硅酸盐水泥和膨胀剂,水泥砂浆的水泥:水=1:0.4,设置封孔长度为12 m,在封孔长度范围内的两端采用聚氨酯面纱形成封闭,为注入水泥浆提供保障,封孔方式见图3。

图3 封孔方式

(3)注水系统及施工方法

本次煤层注水钻孔采用脉冲式动压与静压相结合的混合注水方式。注水时采用三孔并联注水。在进行钻孔注水作业时,先将注水管路连接至静压水管上,静压注水作业结束后,开启脉冲动压注水泵,在脉冲注水时间达到后关闭脉冲注水泵,再间隔2 h后继续进行静压注水作业,如此循环往复直至钻孔注不进水或者煤壁表面出现“出汗”现象时即可停止该钻孔的注水作业,并及时封堵孔口[5-6]。注水系统布置形式见图4。

图4 注水系统布置方式

3 降尘效果分析

为分析验证2-559 工作面煤层注水降尘的效果,分别在煤层注水前后进行呼吸性粉尘和全尘浓度的测试作业。现场进行粉尘浓度测试时,布置4 个测点,测点分别布置在采煤机司机处、液压支架移架处、工作面回风巷10~15 m 和采煤机下风侧10 m 的位置处,测尘点布置位置见图5。

图5 测尘点布置位置

根据粉尘浓度测试结果,能够得出工作面不同测点在煤层注水前后粉尘浓度的测试结果见表1。

表1 煤层注水前后粉尘浓度对比

分析表1可知,煤层注水后,工作面不同区域的呼尘和全尘浓度均大幅下降。其中,四个测点中呼尘降尘率最大的为工作面回风巷10~15 m的范围,该处降尘率可达58.1%;四个测点中全尘降尘率最大的为采煤机司机处,该处降尘率可达58.8%,其次为工作面回风巷10~15 m 处,该处全尘降尘率为58.7%。基于上述实测数据分析可知,煤层注水降尘技术实施后,工作面各区域呼尘降尘率均在53%以上,全尘降尘率均在56%以上,降尘效果显著。

4 结语

基于2-559 工作面的煤层赋存特征及开采条件,根据煤层注水降尘机理进行工作面煤层注水降尘方案的设计,确定工作面采用静压与动压注水相结合的注水方式,从注水钻孔布置、注水工艺参数、注水系统及施工方法三个方面具体进行设计,根据注水前后粉尘浓度测试可知,煤层注水方案实施后,降尘效果显著。