土壤深松机械结构优化及作业试验

2021-08-14陈建林梁学强戚国璋

陈建林,梁学强,戚国璋,张 怡,王 帅,邢 硕

(天津市农业发展服务中心,天津 300061)

机械化深松具有改善土壤结构、增加土壤蓄水保墒能力、抵御自然灾害能力和提高作物产量等多重作用,是保障农业可持续发展的重要措施。天津市在农机具购置补贴和作业补贴的双重惠农政策下,深松机保有量急剧增加,作业面积逐年上升。但天津市近6.67 hm2土壤属重粘土,土壤比阻较大,一般在0.9~1.0 kg·cm-2,导致深松作业出现牵引阻力大、松土范围小、碎土质量差等问题,深松后必须进行浅旋处理才能达到播种要求,不仅增加了机具进地次数和油料消耗,更重要的是增加了作业成本,制约了深松技术的推广应用。

基于此,针对深松机主要工作部件进行优化改造,解决入土角大,深松作业阻力大、作业效率低、消耗动力大、油耗高,深松作业质量差、碎土效果差,作业后地表平整度差等问题。

1 优化的主要结构及参数设计

优化的土壤深松作业机械主要由机架、连接架、关联部件、深松铲、深松铲翼、深松犁头、整地机架、碎土辊、调整杆等组成[1],工作部件为凿型深松铲,直接安装在机架的横梁上,深松铲前后交错排成两列,深松铲作为主要工作部件,由犁头和犁柱两部分组成,犁头和犁柱宽度相近,为双头凿型铲。

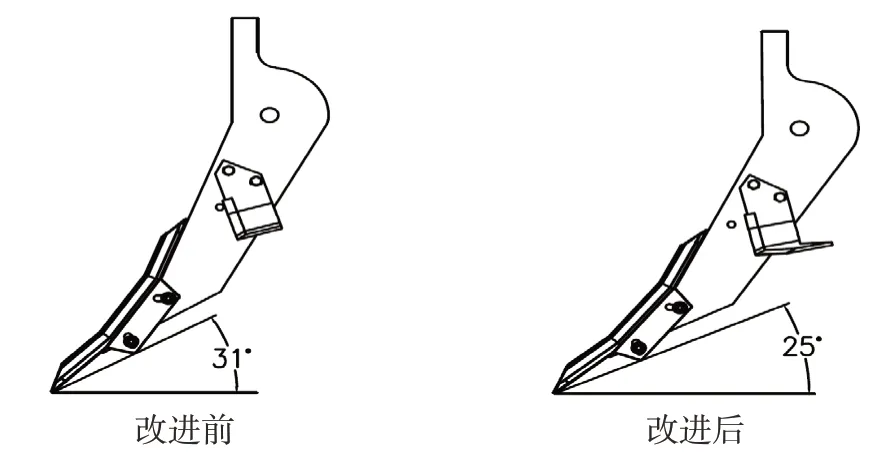

1.1 改进深松铲入土角

通过调整入土角,使原机具的入土角变小[2],减小深松铲臂对地夹角,从而优化入土效果,减小耕作阻力,节省动力和油耗。

如图1所示,原装机的入土角为31°,入土角越大耕作阻力越大、油耗越多,影响作业效率;入土角越小入土行程越大,影响深松深度稳定性和作业整体质量。因此,通过试验检测和作业质量评估,选择机具深松铲的入土角度为25°。

图1 深松铲角度优化改进

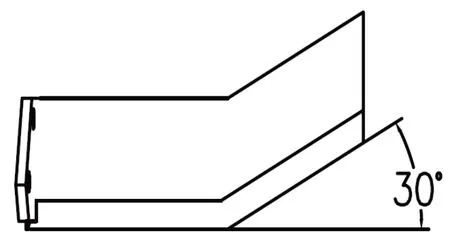

1.2 改进深松翼铲结构

通过试验改进机具翼铲的宽度,加大翼铲宽度有利于提高深松机的动土范围,减少两深松铲之间的硬埂范围,扩大纵向切土的范围,从而改善松土效果,达到全田土壤全方位松软的目的,提高全田土壤蓄水保墒的能力。

如图2所示,改进翼铲结构型式,将直翼铲改进为弯翼铲,使翼铲加长的两翼与主体翼铲具有30°的夹角,避免加宽翼铲造成作业阻力的增加,同时在作业的过程中,土壤对两端翼铲的反作用力确保深松铲不发生相对位移,从而保证作业过程中行距的一致性和稳定性。

图2 深松翼铲结构改进

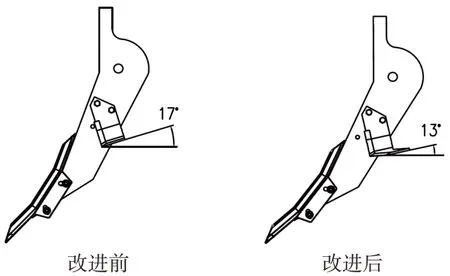

1.3 调整深松翼铲的对地角度

加大深松翼铲对地角度,使作业过程中土壤被整体抬起,提高深松以后土壤的蓬松性能,减少降雨形成的地表径流,提高土壤的蓄水保墒能力。

如图3所示,深松翼铲的对地角度影响抬升耕作层土壤的高度,从而影响耕层土壤的碎土率,当其对地角度偏大时,由于机具前进的惯性作用,使耕作层快速上移并形成土层整体翻转,使大土块滞留土层表面。经试验,将深松翼铲的对地角度由17°降低到13°,对地角度降低后,作业中深松翼铲对土壤耕层形成切割,缓慢上抬土壤耕层,之后下移坐落减少了深松作业后种植层(10 cm土层)的立垡,不必再进行碎土旋耕作业。

图3 深松翼铲对地角度改进

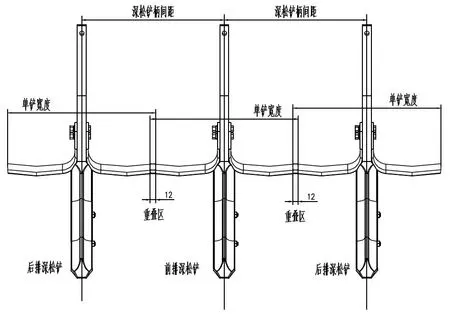

1.4 深松功能部件单体组装优化改进

如图4所示,改进前单深松铲组装宽度320 mm,两单体之间即行距450 mm,有130 mm的间隔,在深松作业时形成纵向漏切区,使深松作业后两鼠道之间有硬埂,影响水肥气的通透。通过改变深松翼铲结构和加宽的方式,使单体宽度增加到462 mm,这样在前后排深松铲之间形成12 mm的重叠区,实现全方位纵向切割。

图4 深松功能单体部件

2 效果检测

2.1 试验条件

试验地点选择在天津市宁河区,试验田地势平坦,前茬作物棉花,耕作方式为平作,土壤类别属于粘质土,土壤含水率19.5%。

2.2 测试结果

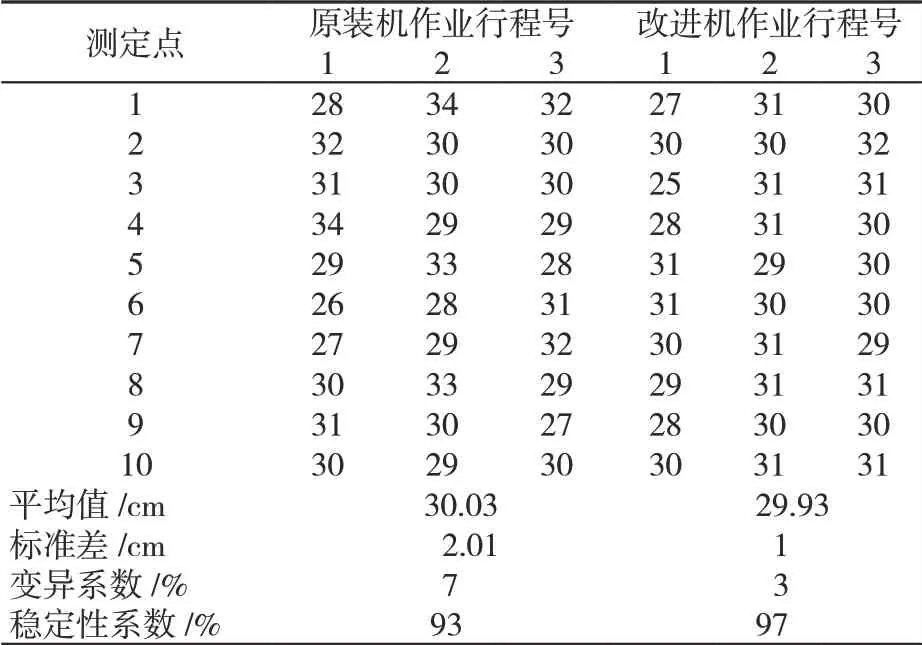

2.2.1 深松深度测试 按照同样的作业速度,改进前后的机具分别作业3次,每次取10个样本点。结果表明,改进机具作业的深松深度稳定性系数提高4%,深松深度稳定性得到改善(表1)。

表1 作业深度检测记录 (cm)

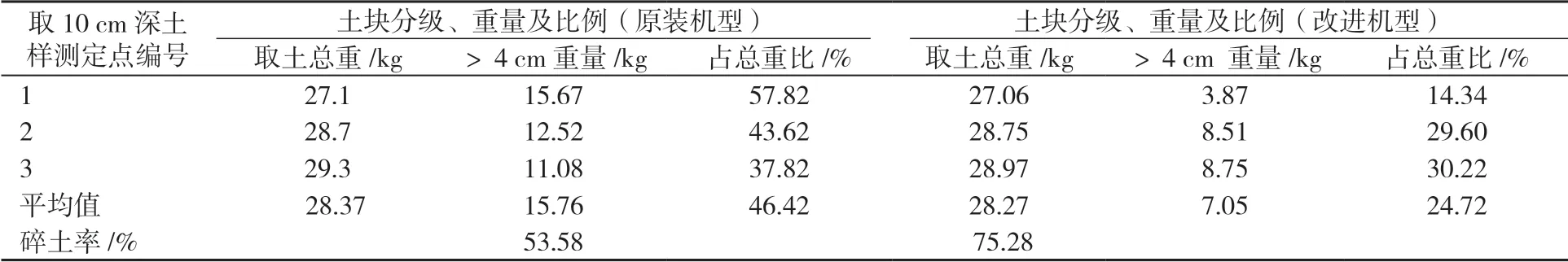

2.2.2 表层碎土测定 完成深松作业的地表,分别沿矩形地块的对角线两端和中部,各取1个点,取1 m2深10 cm的土方,测总重量和4 cm以上的土块重量,结果表明,改进机具作业碎土率提高了40.5%,碎土效果较好(表2)。

表2 碎土率测定

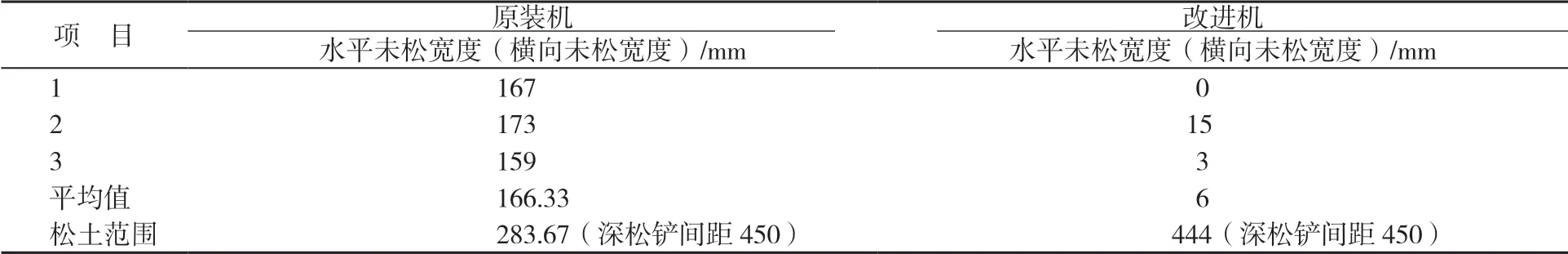

2.2.3 松土范围测定 在完成深松作业的地块,与机具作业行程方向垂直切开,分别测量改进前后2种机具的深松铲犁出2个鼠道之间未深松的宽度。试验显示改进机具作业的深松范围提高了56.52%,实现了全作业幅宽的松土,有利于改善土壤耕层结构,打破犁底层(表3)。

表3 松土范围测定

2.2.4 机组打滑率的测定 在机具行驶过程中,根据轮胎外径以及实际行走距离,计算轮胎理论前进距离,并测量机具实际作业前进距离,计算打滑率。由表4看出,改进机具作业的打滑率减小61%,但入土行程没有大幅度增加,说明改进机具作业能节省动力。

表4 机组打滑率测定

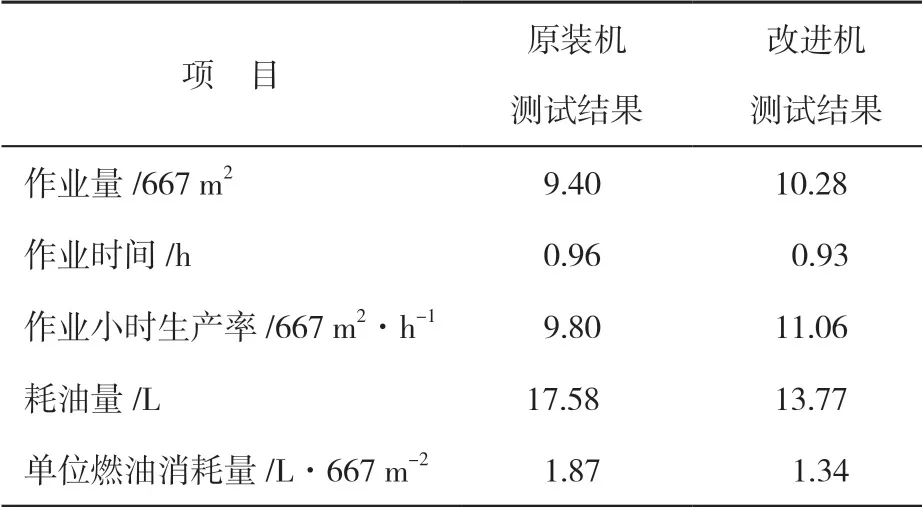

2.2.5 生产试验测试 跟踪机具作业,测量机具一定时间内的作业量以及油耗情况,计算机具作业效率和单位燃油消耗量(表5)。结果表明,改进机具的作业效率增加840.42 m2·h-1,每667 m2油耗降低了0.53 L,表明通过优化改进,机具的作业性能得到明显改善。

表5 生产试验汇总

3 结果与分析

两种机具的作业效果显示,改进机具的深松深度稳定性系数提高4%,行距稳定性系数提高3.83%,碎土率提高40.5%,深松范围提高56.52%,打滑率减小61%,入土行程没有大幅度增加,作业效率增加840.42 m2·h-1,每667 m2油耗降低0.53 L。结果表明,通过深松机功能结构部件的优化改进,机具的作业性能得到明显改善,能满足深松机作业质量评价的指标要求。