风能辅助蒸发装置的空气流场模拟研究

2021-08-13初旭阳胡鹏华

初旭阳,胡鹏华,王 攀,陈 刚

(核工业北京化工冶金研究院,北京 101149)

在地浸采铀生产中,通常利用蒸发池来处理从井场多抽出的放射性废液,以减少液态的、易扩散的放射性物质的体积;蒸发浓缩后的废液,通常采用混凝土固化掩埋再处理。但蒸发池占地面积大,会对生态环境和地浸矿山扩大产能造成一定影响。

为了加快蒸发速率、减小蒸发池面积、提高蒸发效率,可采用多种不同的辅助蒸发方式,包括多级加热[1]、浮动铝片[2-3]、人工湿地[4]、机械喷雾[5-7]、辅助风速蒸发[8]等。

辅助风速蒸发技术利用泵输送废水,使挂帘形状的纤维材料被废水沾湿,依靠挂在支撑杆上的挂帘增加蒸发面积[9],提高蒸发效率。除了蒸发面积影响蒸发效率外;蒸发面上的空气流动也是一个主要因素,存在蒸发面上空气流速越高,蒸发效率越高的正相关关系。内部挂帘折叠的密集程度会影响挂帘表面的空气流速,因此挂帘如何布置是影响装置整体蒸发效率的另一个因素。

为了使风能辅助蒸发装置有足够的表面空气流速,提高装置的蒸发效率,研究了帘间距、帘开角、帘悬挂方式、风向对于风能辅助蒸发装置空气流场的影响。

1 模型建立和边界条件

1.1 模型建立与网格划分

人力计算并不能很好地得到计算流体力学精确解[10-11],通常依靠计算软件来解决工程实际问题。ANSYS Fluent是国际通用的流体模拟软件,在各类流动问题中的应用广泛[12],适用于此次的帘结构空气流场模拟。

本次模拟使用ANSYS SpaceClaim DesignModeler进行三维模型的建立。在符合相似准则[13]的前提下,为了节省计算量,避免过于精细的结构带来大量的网格数,对于W型悬挂方式,模型采用2个帘间隔来计算;对于Ⅰ型悬挂方式,模型采用3个帘间隔来计算。不同悬挂方式模型如图1所示。帘厚度为10 mm,长和高均为2 m。设置长方体外流场,上下距离为500 mm,左右、前后距离为5 000 mm。

I型悬挂时,模拟帘间距10、30、50、100 mm的情况;W型悬挂时,模拟支撑管径DN15、DN25、DN40(即对应帘间距23、32、48 mm)的空气流场情况。帘开角模型是在W型悬挂、DN40支撑管径模型的基础上进行修改,仅模拟15°帘开角情况。

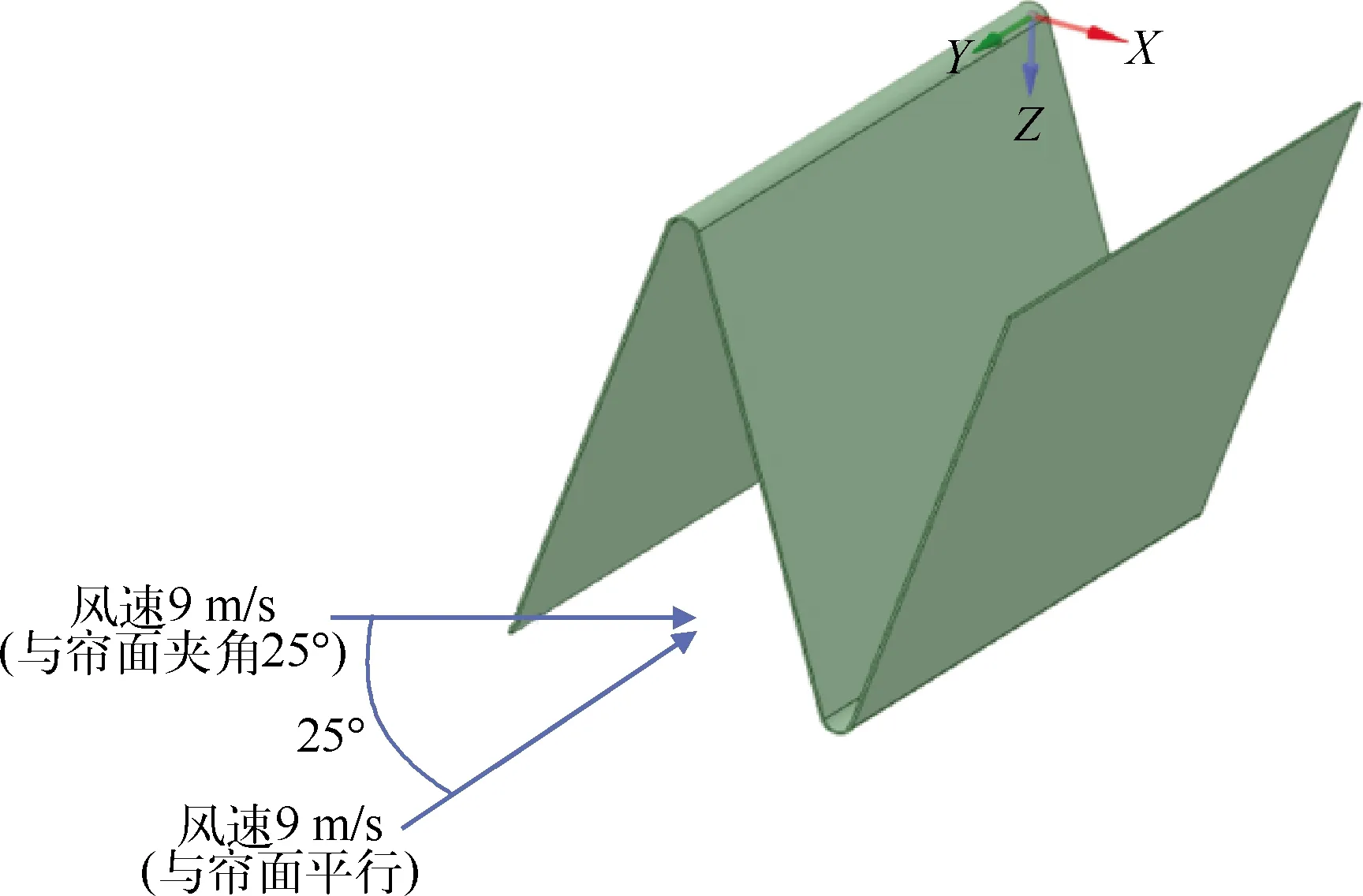

风向模拟角度为25°、45°、60°,风向模拟建模使用通风较充分的帘开角模型,如图2所示。

图2 风向模拟中的风向改变示意图

由于各类悬挂方式有各种不规则的结构,不方便采用ICEM四面体网格进行手动多次划分[14],故上述模型统一采用自动六面体网格划分,但在网格加密部分稍作区别。以单片悬挂模型的网格划分为例(图3),所有网格划分均保证帘材料部分的六面体网格质量Elements Quality>0.9,偏斜度Skewness<0.7。

1.2 边界条件

考虑试验场地的实地风速,设置进风口的边界条件为速度入口,风速为9 m/s,风向垂直于进风口。在帘间距最小L=10 mm时(即雷诺数最小时),雷诺数Re=ρvL/μ>4 000;其余帘间距下雷诺数更大,即入风流均设置为湍流。设置出口压力(Gauge pressure)为0 Pa,进出口流体均为空气,所有壁面均为无滑移固壁。在帘材料选材尚未确定的情况下,模拟时帘材料暂默认为铝。计算采用RNGk-ε的数学模型。

图3 单片悬挂模型网格划分示意图

2 帘间距与悬挂方式模拟研究

在帘开角为0°下,进行帘间距与悬挂方式模拟研究,模拟I型悬挂和W型悬挂方式下,帘间距对风能辅助蒸发装置空气流场的影响。对比I型悬挂和W型悬挂的空气流场,分析悬挂方式对空气流场的影响。

2.1 I型悬挂的帘间距模拟

帘间距对于空气流场的影响主要反映为帘间风速的变化。对I型悬挂方式建模计算,取ZX方向(与帘材料垂直方向)的截面观察流场情况。100 mm帘间距下,在ZX方向Y=1 m截面处的速度云图如图4所示。为了研究具体帘间距对截面上的速度影响,对不同帘间距的ZX方向横截面图进行了放大处理,如图5所示。10 mm帘间距ZY方向横截面速度放大云图如图6所示。

图4 ZX方向横截面速度总览

(a)100 mm;(b)50 m;(c)30 mm;(d)10 mm;图5 不同帘间距的ZX方向横截面速度放大云图

图6 10 mm帘间距ZY方向横截面速度放大云图

由图5可见,除10 mm帘间距外,不同帘间距的空气流场均呈近壁面的速度分层现象,出现了湍流边界层。这和Ludwig Prandtl提出的流动边界层、附面层一致[15],同时帘中心都有比较稳定的空气流速。但从图5(d)和图6可以看到,在10 mm的帘间距情况下,帘与帘中心存在大量流速为0的区域(深蓝色),此时装置整体蒸发效率受流速过低影响。

为研究不同帘间距对表面风速的影响,取这4种情况下的帘间隙中心流速进行对比,结果见表1。

表1 I型悬挂方式不同帘间距下的帘间隙中心流速

由表1可知,对于I型悬挂方式,除帘间距10 mm以外,帘间隙中心流速总体随帘间距的增大而提高;但流速上升有限,帘间距为100 mm和30 mm时,帘间隙中心流速在数值上只相差0.8 m/s。帘间距过小(10 mm),将会导致流体不能充分流过帘的间隙。

2.2 W型悬挂的帘间距模拟

对W型悬挂方式建模计算,同样取ZX横截面,DN40管径模拟横截面如图7所示。可以看出,与I型模拟时类似,也存在边界层现象;在省略管径的间隙中心部位(挂帘弯曲处)的风速比正中心的间隙中心部位的风速稍高。

图7 DN40管径模拟横截面速度云图

取不同帘间距(管径)下Y轴中心处的帘间隙中心流速进行对比,结果见表2。可以看出,帘间距对于帘间隙中心流速的影响并不明显。

表2 W型悬挂方式不同帘间距下的帘间隙中心流速

2.3 小结

结合I型和W型的模拟结果,帘间距大于23 mm的情况下,帘间距对于表面流速的影响不大;但在帘间距小于23 mm的情况下(本研究仅模拟了10 mm的情况),帘间距将可能对表面流速造成较大影响。

对比2种悬挂方式,发现W型悬挂支撑管附近会产生一个风速稍高的区域,可能会导致装置有些许受力不均;但考虑W型悬挂方式比I型悬挂方式的操作要简易很多,这一影响可忽略。

综上考虑,装置宜采用W型悬挂方式,并保证帘间距大于23 mm(使用管径大于DN15的支撑管)。

3 帘开角模型模拟研究

帘开角是指帘与铅垂面的夹角,数值上为两帘之间夹角的1/2。在帘开角15°时,Y轴中心处ZX截面和X轴中心处ZY截面的速度云图如图8所示。

图8 帘开角15°时横截面风速云图

从图8(a)可看出,帘开角为15°时,在两帘之间存在主流区,风速为9 m/s左右;靠近帘的部分,边界层十分明显,具有充分的空气流场。相比DN40的中心流速,在有帘开角的情况下,风速仅提升了0.3 m/s左右。帘开角的设置会使挂帘的表面风速有微弱提升;但在实际装置设计中,设置帘开角有助于设置落水孔,对装置布液有较大益处。

4 风向模型模拟研究

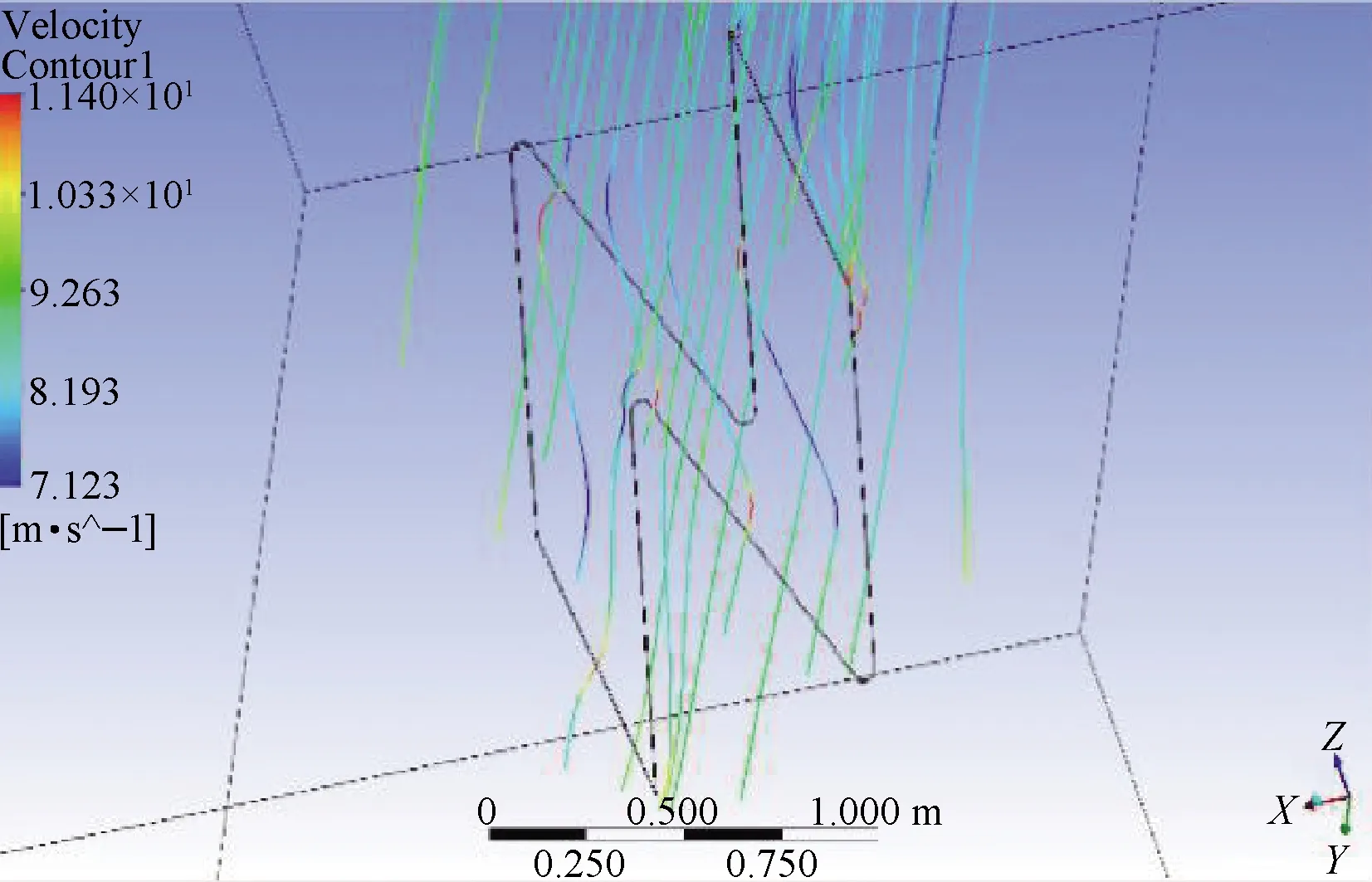

选取之前效果最佳的DN40(48 mm)帘间距、15°帘开角作为模型,研究风向与帘材料夹角为25°、45°、60°时空气流场的变化。这3种风向情况下,Y轴中心ZX截面的空气流速如图9所示,25°风向时的流线图如图10所示。3种不同风向下的帘间隙中心流速和绕流最大风速见表3。

表3 风向变化对空气流场变化数据

从试验结果看出,风向25°时,装置附近未产生太多涡流,对装置几乎没有影响(图9);但在风速较高的地方(图10红色区域)产生了绕流,可能会导致装置不稳定。在45°和60°风向情况下,帘间隙风速将会受到很大影响,且风向角度越大风速越小;而且45°、60°风向的绕流速度过大(表3),将可能导致装置倾翻。

(a)25°;(b)45°;(c)60°。图9 不同风向下的ZX截面空气流速云图

图10 风向25°时的空气流线图

5 模拟结果验证试验

利用图11的实验室装置进行试验,因实验室风扇最高风速约为4.3 m/s,无法达到现场9 m/s的风速;因此改变模拟进口风速为4.30 m/s来验证模拟结果的准确性。经计算,风速为4.30 m/s时,风流依然为湍流。

利用风速仪测量进风口和出风口15 cm位置的风速,作为挂帘间隙空气流速进行比对分析。进口和出口分别选择3个高度测量,试验结果见表4。可以看出,在不同点位,风速降低的趋势和幅度具有一致性。与模拟结果对比,模拟的进、出口平均风速分别为4.30 m/s和3.68 m/s,与实验组的4.20 m/s和3.38 m/s误差不大。由此可见,使用数值模拟方法研究风能辅助蒸发装置布帘结构对空气流场的影响情况是可行的,通过模拟得出的有关帘间距、帘开角、悬挂方式、风向对空气流场影响的结论可信。

图11 风能辅助蒸发实验装置

表4 风能辅助蒸发实测结果与数值模拟结果对比

6 结论

在研究条件下,风向角度是影响风能辅助蒸发装置蒸发效率和稳定性的关键因素,风向与帘面平行时蒸发效率最佳。由于边界层效应,当帘间距过小时,帘间距对蒸发效率有影响;当帘间距大于23 mm时,帘间距对蒸发效率的影响不显著。帘开角对装置蒸发效率影响不大,但有助于装置布液。悬挂方式对空气流场无太大影响,但考虑到施工简易程度,推荐选用W型悬挂方式。

建议在风能辅助蒸发装置设计中,帘间距大于23 mm(DN15),采用W型悬挂方式,合理设置帘开角;并设计装置能够根据气象参数变化自动旋转,使风向平行吹入帘与帘的间隙。