碱激发作用下海相软土固化研究

2021-08-11王伟齐葛修润

王伟齐,孙 红,葛修润

(上海交通大学船舶海洋与建筑工程学院,上海 200240)

0 引 言

近年来,工业废渣被用来替代水泥并且成为一种高效、低廉的土体固化材料[1-3]。使用工业废渣固化软土一方面能变废为宝节约资源,另一方面能降低成本、保护环境。电石渣比表面积大,利于改良土内的离子交换和火山灰反应的进行,在软土中掺入一定量电石渣,能显著提高固化土的强度和刚度[4]。已有的研究表明,电石渣与粉煤灰双掺时对固化土强度的增长十分有利[5-6],粉煤灰的掺入对固化土强度的提高可归结于其内发生的火山灰反应和分散效应[7-8]。

原状灰是一种未经加工、处理的粉煤灰,其颗粒粒径大,成本低廉,但是原状灰的活性不易被激活,利用效率低,容易造成资源浪费。在利用电石渣、原状灰固化软土时,固化土的早期强度往往不能迅速提高,从而浪费工程时间,不利于施工。在提高工业废料利用效率和改善固化土早期强度方面,硅酸钠、硫酸钠、三乙醇胺等作为常用的早强剂[9-10]用于促进固化土强度的快速形成。Ma等[11]研究表明,将硅酸钠作为助剂,并配以氢氧化钠与氯化钙1 ∶1比例的复合激发剂时,固化土强度能显著改善。张豫川等[12]研究表明三乙醇胺与硅酸钠可用作复合早强剂提高固化土强度。同时,在碱激发剂作用下,固化土体系内的水化反应程度、水化产物含量和抗压强度均能显著提升[13]。综上所述,在利用工业废渣处理软土时,需要考虑成本、利用效率等因素。所以,研发一种经济、高效的复合激发剂,以提高利用工业废渣固化软土的作用效率,达到固化软土的最佳效果是十分必要的。

选择电石渣、原状灰作为工业废料组分,硅酸钠、硫酸钠、三乙醇胺为早强剂,以聚羧酸减水剂作为减水剂,基于无侧限抗压强度值(UCS),分析各外加剂间的作用效果,并通过X射线衍射(XRD)和电镜扫描试验(SEM)探讨固化土强度增长机理。

1 实 验

1.1 材 料

试验用土取自宁波某沿海工地,取土深度为4~5 m。通过室内试验,测得其基本物理参数如表1所示。

试验所用固化剂包括海螺牌水泥(PC)、硅酸钠(模数:2.85,SS)、工业级硫酸钠(NA)、三乙醇胺(TA)和聚羧酸减水剂(PS),工业废料为电石渣(CCR)与原状灰(RAF)。电石渣中Ca(OH)2含量为85%(质量分数)。原状灰氧化物含量(质量分数)为58%SiO2、30%Al2O3、4.3%Fe2O3、3%MgO和1.5%CaO。

1.2 制样方法

将所取软土破碎后放在温度为105~110 ℃的烘箱中烘干,并将其碾碎过2 mm的筛,放置于干桶内密封备用。试样制备时按照设计掺量(本文为外加剂质量与湿土质量比值,下同)将干土、水泥、外加剂放入搅拌机中干拌2 min,后将称量好的水均匀加入,搅拌均匀。将拌和好的混合物分三层装入直径为39.1 mm、高80 mm的模具中。每装一层放在振动台上振捣1~2 min,至无气泡排出。将制作好的试样用保鲜膜密封完整,24 h后拆掉模具,放置在温度为(20±2) ℃的养护箱中养护至特定龄期。制样的基准配比选择软土的初始含水率55%,水泥浆水灰比0.5,并掺入不同种类、含量的外加剂。

1.3 测试方法

无侧限抗压强度试验采用三轴剪力仪,试验过程以1 mm/min的速度加载直至试样破坏,并记录数据。其中每组试验平行制作三个试样,取其平均值作为无侧限抗压强度值。取部分测试过无侧限抗压强度的固化土试样,加入酒精中止其水化反应,并放入真空箱中低温烘干。采用美国生产的NOVA NanoSEM 230型场发射扫描电镜,拍摄放大倍数为2 000倍的电镜图片,观察固化土的微观形貌特征。XRD试验采用D8 ADVANCE Da Vinci型X射线衍射仪,扫描范围为5°~90°,步长为0.02°,运用JADE软件对固化土的物相组成进行分析。

2 结果与讨论

2.1 早强剂与减水剂双掺

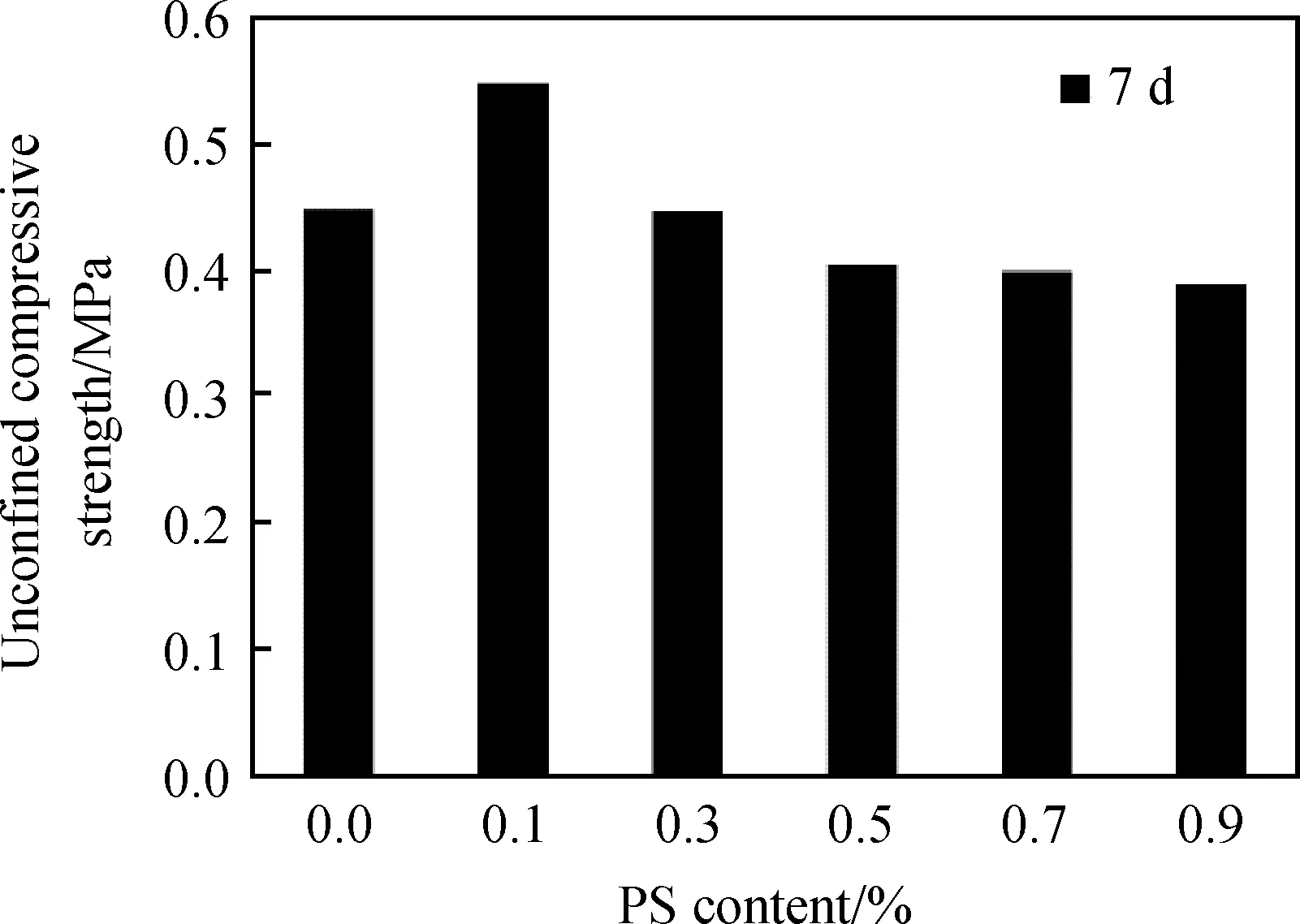

聚羧酸减水剂因具有高分散性、减水率而被广泛应用,选取适合的早强剂与其复配,实现减水剂的早强效果,达到固化软土的目的[14]。在掺量为10%水泥的固化土中掺入不同含量聚羧酸减水剂的固化土7 d龄期强度如图1所示。当减水剂掺量为0.1%时,固化土强度为0.55 MPa,高于仅掺入10%水泥的0.44 MPa,随着减水剂含量的增加,固化土强度下降,由此可知减水剂最佳掺量为0.1%。

图1 不同掺量聚羧酸减水剂时固化土强度Fig.1 Strength of solidified soil with different content of polycarboxylate superplasticizer

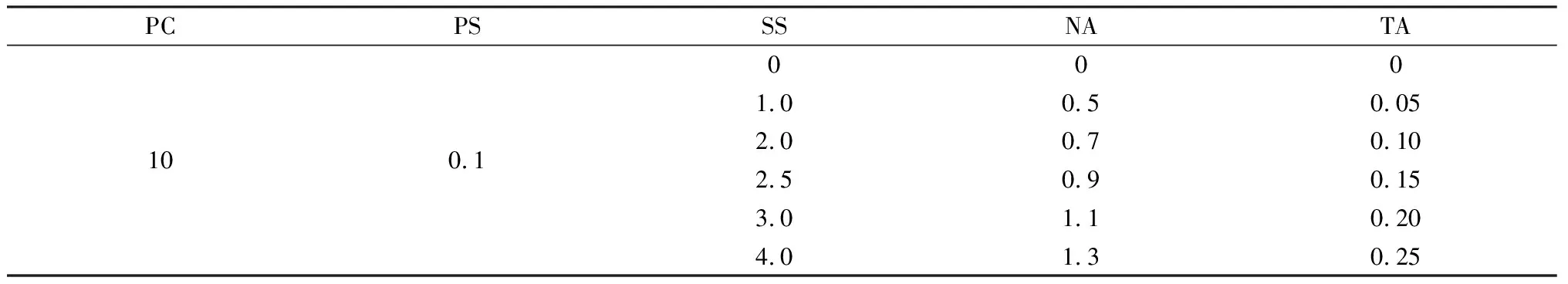

开展单一早强剂与减水剂的双掺试验(见表2),分析两者相互作用下对固化土抗压强度的影响。水泥掺量为10%、聚羧酸减水剂掺量为0.1%,并掺入不同种类的早强剂。设置单掺12%水泥作为对比组。

表2 单一早强剂与减水剂双掺试验Table 2 Experiment of single early strength agent and superplasticizer /%

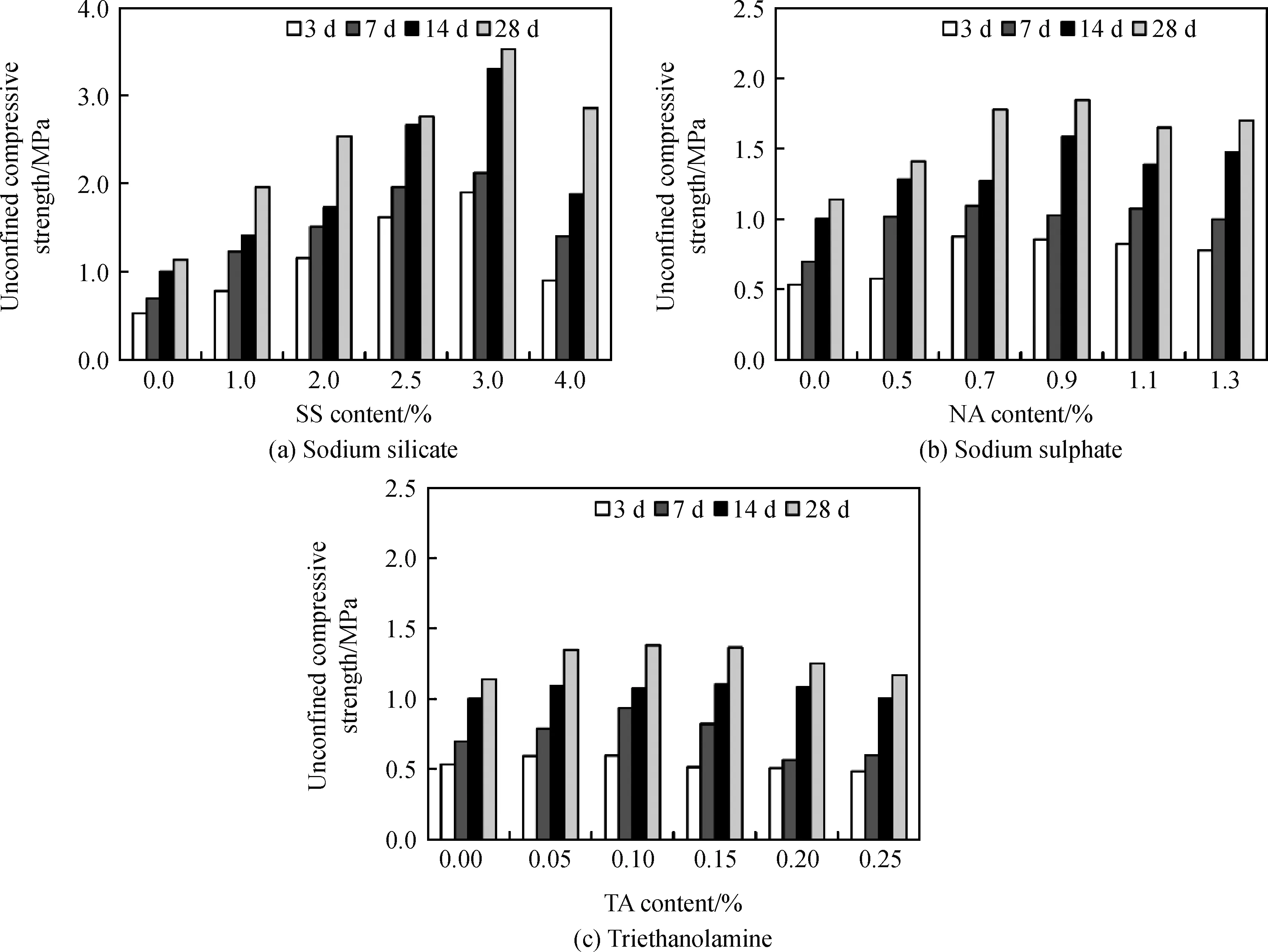

掺入不同含量硅酸钠时的固化土无侧限抗压强度如图2(a)所示。其中仅掺入10%水泥、0.1%减水剂的固化土3 d、28 d龄期无侧限抗压强度为0.53 MPa、1.13 MPa,当硅酸钠掺量在1.0%~3.0%时,固化土强度增加明显。并在3.0%掺量时达到峰值,其3 d、28 d龄期强度为1.90 MPa、3.53 MPa,与同龄期单掺12%水泥相比,强度分别增长160%、209%。同时与仅掺入10%水泥、0.1%含量的减水剂相比,强度增长1.37 MPa、2.40 MPa。说明硅酸钠的掺入能显著提高固化土强度,但需注意过量硅酸钠的掺入使得固化土试样软化,不利于强度形成。

在水泥-聚羧酸减水剂体系中掺入不同含量硫酸钠时的固化土无侧限抗压强度如图2(b)所示。当硫酸钠掺量在0.7%~1.1%范围变化时,固化土强度增长明显。其中硫酸钠掺量在0.9%时强度最高,3 d、28 d龄期的强度与仅掺10%水泥、0.1%减水剂的固化土相比,强度增长60%、63%,且略高于单掺12%水泥的固化土(0.72 MPa、1.73 MPa)。微量硫酸钠的掺入能够起到减少水泥用量并提高固化土早期强度的作用,但当硫酸钠掺量大于0.9%时,固化土强度有所下降,过量硫酸盐的掺入会起到膨胀作用,对固化土强度产生不利影响。

掺入不同含量三乙醇胺的固化土无侧限抗压强度如图2(c)所示。当三乙醇胺掺量在0.10%时,固化土强度最高,3 d、28 d龄期强度为0.59 MPa、1.38 MPa,高于仅掺入10%水泥、0.1%减水剂的固化土强度。而远低于单掺12%水泥的0.72 MPa、1.73 MPa。当三乙醇胺掺量大于0.10%时,固化土强度下降,说明在水泥-聚羧酸减水剂体系中掺入三乙醇胺并不能显著提高固化土强度,其在该体系中的作用不明显。

图2 不同外加剂掺量对水泥-聚羧酸减水剂固化土强度的影响Fig.2 Effect of different admixtures content on strength of solidified soil stabilized with cement-polycarboxylate superplasticizer

2.2 复合早强剂

在水泥-聚羧酸减水剂固化土体系中分别掺入硅酸钠、硫酸钠时能显著提高固化土强度。但为开发一种经济、高效的复合早强剂,考虑在固化土中双掺硅酸钠、硫酸钠,确定出二者相互作用的最佳配比。根据单掺早强剂的试验结果,设计表3所示的硅酸钠、硫酸钠双掺试验。其中水泥、减水剂掺量分别为10%、0.1%。

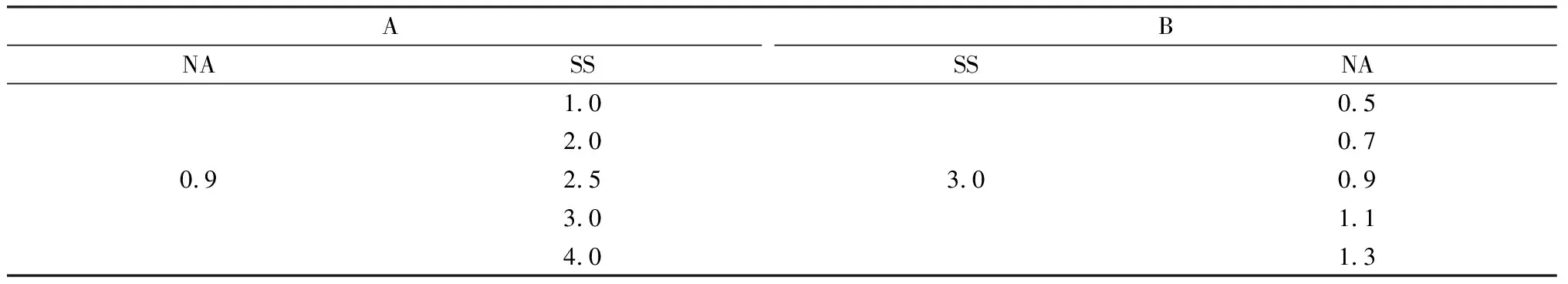

表3 硅酸钠与硫酸钠双掺试验Table 3 Experiment of sodium silicate and sodium sulphate /%

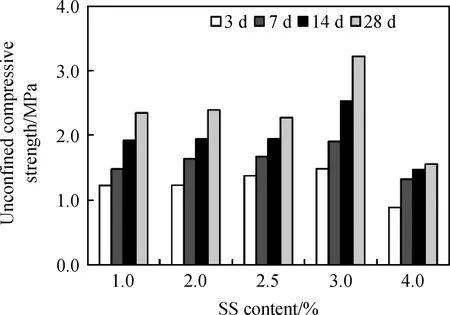

在水泥-聚羧酸减水剂-0.9%硫酸钠固化土体系中掺入不同含量硅酸钠时的固化土强度如图3所示。硅酸钠掺量在1.0%时,其3 d、28 d龄期强度为1.23 MPa、2.35 MPa,与在水泥-聚羧酸减水剂体系中仅掺入0.9%含量的硫酸钠相比,这一强度增长值为45%、28%,而与同龄期仅掺入1.0%硅酸钠(0.78 MPa、1.95 MPa)相比,强度增长58%、21%。当硅酸钠掺量为2.0%时,3 d、28 d龄期强度为1.24 MPa、2.40 MPa,其3 d龄期强度高于仅掺入2.0%含量硅酸钠的1.16 MPa,28 d龄期强度则低于仅掺入2.0%含量硅酸钠的2.52 MPa。当硅酸钠掺量大于2.0%时,固化土强度值均低于仅掺入硅酸钠的强度值。

图3 不同掺量硅酸钠与0.9%硫酸钠复配时固化土强度Fig.3 Strength of solidified soil stabilized with different content of sodium silicate and 0.9% sodium sulfate

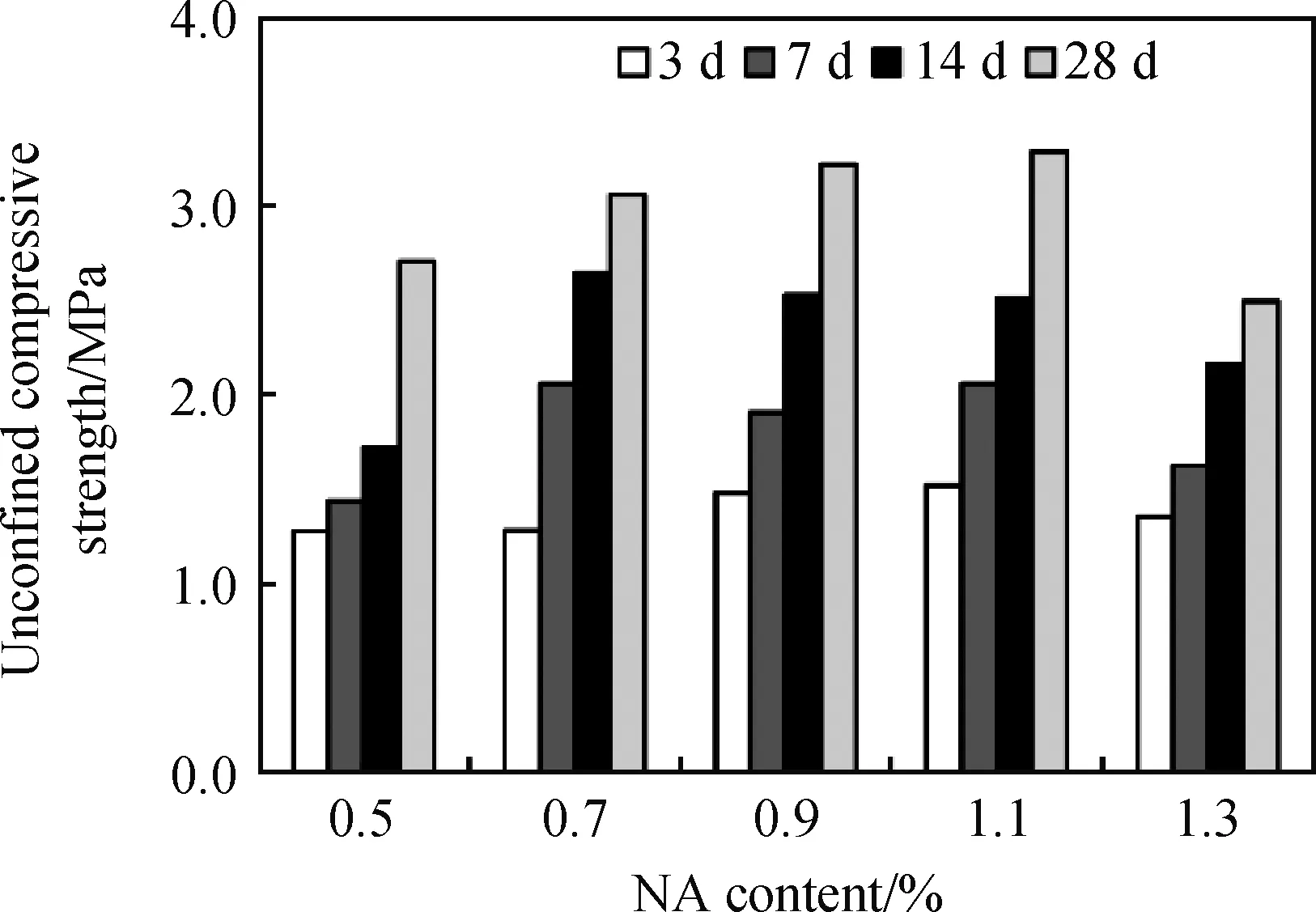

图4反映了不同掺量硫酸钠与3.0%掺量硅酸钠复配时固化土强度变化规律。当复配掺入1.1%含量的硫酸钠时固化土强度最高,其3 d、28 d龄期强度值分别为1.51 MPa、3.29 MPa,低于同龄期在水泥-聚羧酸减水剂体系中仅掺入3.0%硅酸钠时的1.90 MPa、3.53 MPa,说明在固化土体系中当硅酸钠掺量为3.0%时,硫酸钠的掺入并不能起到提高固化土强度的作用。因此在水泥-聚羧酸减水剂中复配以1.0%的硅酸钠与0.9%的硫酸钠时,两种外加剂能表现出良好的协同作用。在此基础上,以1.0%硅酸钠与1.0%硫酸钠复配时,发现其3 d、28 d龄期强度值为1.30 MPa、2.42 MPa,高于掺入1.0%硅酸钠、0.9%硫酸钠复配的值,所以确定硅酸钠与硫酸钠以1 ∶1作为高效、经济的复合早强剂(CESA)比例,并开展下面的研究。

图4 不同掺量硫酸钠与3.0%硅酸钠复配时固化土强度Fig.4 Strength of solidified soil stabilized with different content of sodium sulfate and 3.0% sodium silicate

2.3 正交试验

为提高工业废料电石渣、原状灰固化软土的作用效率,开展包含工业废料、减水剂、早强剂多因素交互作用的正交试验,确定出一种高效、经济的固化剂。设计聚羧酸减水剂、复合早强剂(硅酸钠与硫酸钠1 ∶1复配)、电石渣与原状灰作用下的四因素四水平的正交试验(见表4),其中水泥掺量为10%,含水率为55%,分析各因素间的作用效应,确定出固化剂的最优配比。同时设置单掺20%水泥作为对比试验组,其7 d、28 d龄期强度为1.63 MPa、2.92 MPa。

表4 正交试验方案(质量分数)Table 4 Orthogonal experimental scheme (mass fraction) /%

正交试验结果见表5所示,其中,K1、K2、K3、K4和R1、R2、R3、R4分别代表7 d和28 d龄期时的不同因素水平下的无侧限抗压强度之和。7 d龄期时强度最高为第4组,其值为2.35 MPa,而正交试验第16组的强度值为2.13 MPa。通过极差计算分析知,对固化土强度影响的主次水平为聚羧酸减水剂、复合早强剂、原状灰、电石渣。28 d龄期试验结果反映固化土强度最高值为正交16组的4.69 MPa,与7 d龄期相比,强度增长120%。而对固化土强度影响的主次水平为复合早强剂、原状灰、聚羧酸减水剂、电石渣。随着龄期的增长,复合早强剂在固化土体系中的影响作用显著增强。与单掺20%水泥的固化土强度相比,正交16组7 d、28 d龄期强度增长0.5 MPa、1.77 MPa,强度增幅为31%、61%。掺入外加剂的固化土,在提高早期强度情况下,并使较长龄期下的强度具有大幅的提高。所以确定高效固化剂配比,m(水泥) ∶m(聚羧酸减水剂) ∶m(复合早强剂) ∶m(电石渣) ∶m(原状灰)为10 ∶0.2 ∶3 ∶9 ∶25。

表5 正交试验结果Table 5 Orthogonal experimental results

2.4 复合早强剂激发作用分析

为探讨固化土体系中复合早强剂的作用效率,选择正交13~16组试验,在同等条件下去除早强剂(B因素)的影响,平行制作四组对比试验,试验结果如图5所示。图5所示掺入复合早强剂的正交试验组的固化土强度均高于对比试验组。其中正交16组试验强度增长最高,7 d、28 d龄期增幅为47%、77%。因此,与传统的工业废渣固化土相比,掺入复合早强剂后能很好激发工业废渣的活性,使得固化土内的反应更充分,胶凝产物含量更多。这一方面能充分提高工业废渣的利用效率以节约资源,另一方面能降低水泥用量以节约成本。

图5 对比组与试验组无侧限抗压强度Fig.5 Unconfined compressive strength of the control group and the test group

2.5 XRD物相分析

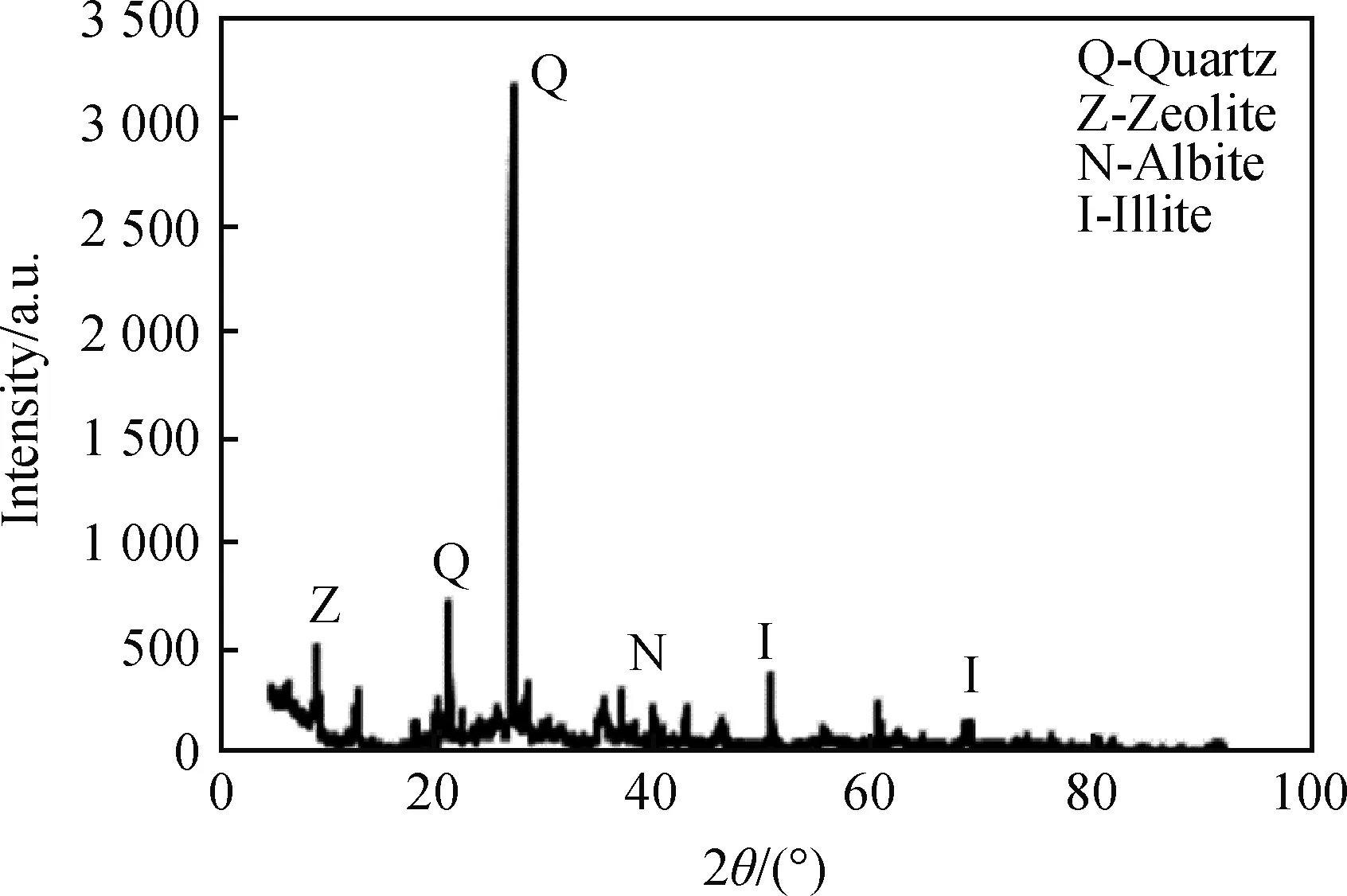

图6为未处理软土的衍射谱,其主要矿物成分为石英(quartz)、伊利石(illite)、沸石(zeolite)、钠长石(albite)等。

图6 未处理软土XRD谱Fig.6 XRD pattern of unsolidified soft clay

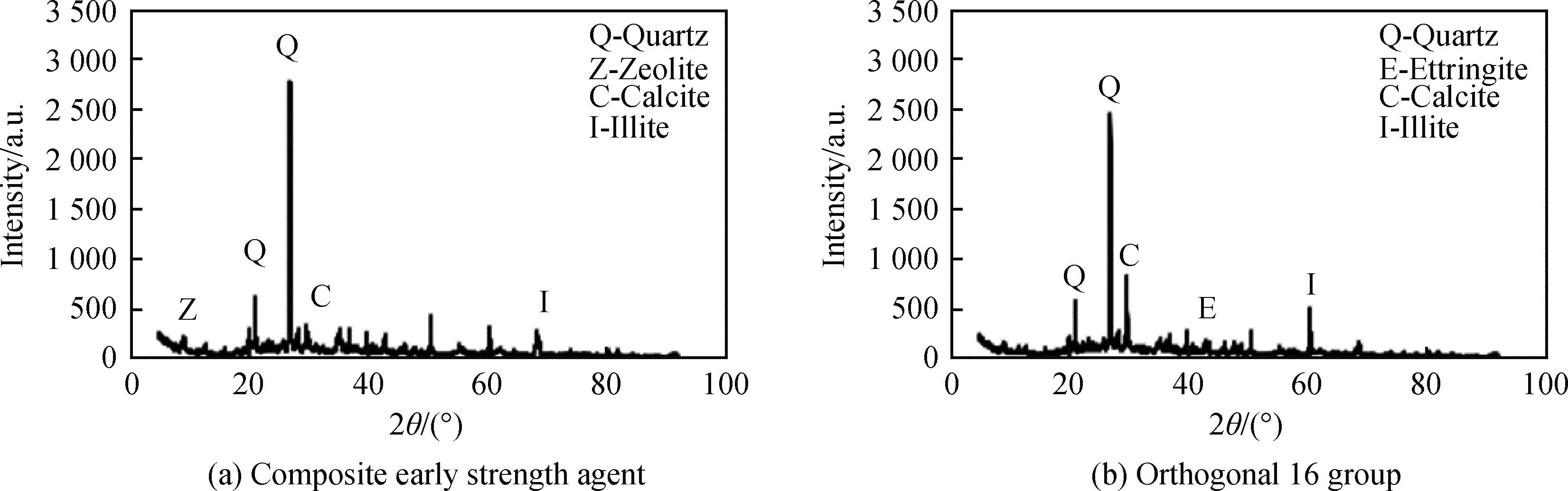

图7(a)为在水泥-聚羧酸减水剂体系中掺入复合早强剂时固化土7 d龄期的衍射谱,其中石英、沸石衍射峰值显著降低,并伴随有方解石(calcite)晶体生成;正交试验16组的衍射谱(图7(b))显示,石英晶体含量下降更为明显,并扫描到有钙矾石的衍射峰。这主要源于在聚羧酸减水剂作用下,水泥颗粒更加分散,水泥水化更加迅速及充分。早强剂的加入会提高黏土矿物活性,使其与水泥发生反应从而消耗石英晶体。电石渣中富含大量Ca(OH)2,其与原状灰颗粒中含有的SiO2、Al2O3等活性物质发生火山灰反应,促进水化硅酸钙、水化铝酸钙等胶凝物质的生成。图7(b)中扫描到的方解石衍射峰则是由电石渣中Ca(OH)2发生碳酸化作用所生成。硅酸钠作为一种激发剂,很难与黏土矿物中的石英发生化学反应,但其与电石渣中的Ca(OH)2能反应生成NaOH,如式(1)所示[15]。该反应提高了各外加剂间的碱性反应环境,更有利于激发原状灰颗粒的活性,从而提高火山灰反应的程度。同时,硫酸钠的掺入会与水化铝酸钙反应生成强度较高的钙矾石(ettringite)晶体。

图7 7 d龄期时不同固化土试样XRD谱Fig.7 XRD patterns of different solidified soil specimens at 7 d

Na2SiO3+Ca(OH)2+2H2O=CaSiO3·2H2O+2NaOH

(1)

固化土试样28 d龄期的XRD谱如图8所示。与7 d龄期相比,石英晶体峰值继续下降,钙矾石峰值有所增加,并伴随有不定形的胶凝矿物生成。这说明在复合早强剂作用下,固化土体系内保持着良好的物化反应。因此,固化剂作用机理可归纳为高效减水剂的分散效应,复合早强剂碱激发作用下的火山灰反应以及电石渣所带来的碳酸化作用。

图8 28 d龄期时不同固化土试样XRD谱Fig.8 XRD patterns of different solidified soil specimens at 28 d

2.6 微观结构特征

未处理软土的SEM照片如图9(a)所示。土颗粒的存在形式主要为较大的块状和不规则的细小颗粒,土颗粒之间以边-面和边-边形式连接,在土颗粒间有许多架空孔隙存在,土体结构整体上较为疏松。掺入复合早强剂后,伴随着固化土内反应的进行,生成的胶凝性物质附着在土颗粒表面,填充土颗粒间的孔隙,增强了颗粒之间的黏聚力(图9(b)),使得固化土密实性提高。图9(c)显示掺入工业废渣后固化土内生成许多块状、粒状的结晶体,并嵌入、填充入土体孔隙中,与土颗粒间相互聚合、胶结,形成致密的团粒结构,改善了固化土的抗压强度。

图9 不同固化土试样SEM照片Fig.9 SEM images of different solidified clay specimens

3 结 论

针对沉积分布在沿海地区的海相软土,选用不同种类的外加剂,以无侧限抗压强度为指标,探讨碱激发作用下的海相软土固化机理,通过正交试验确定出固化软土的最优配比,结论如下:

(1) 聚羧酸减水剂分别与硅酸钠、硫酸钠复配时能显著提高固化土3 d、28 d龄期强度,其最佳掺量值分别为3%、0.9%,而三乙醇胺在水泥-聚羧酸减水剂固化土体系中作用不明显。

(2) 在水泥-聚羧酸减水剂体系中复配掺入硅酸钠、硫酸钠。当硅酸钠掺量为3%时,硫酸钠的掺入未提高固化土强度。当硅酸钠掺量为1%时,硫酸钠掺量为0.9%时,二者复配时能显著提高固化土强度,两种早强剂体现出良好的协同作用。在此基础上,确定硅酸钠与硫酸钠以1 ∶1比例作为复合早强剂。

(3) 正交试验结果表明,复合早强剂能显著提高工业废渣的利用效率。反应早期聚羧酸减水剂起主导作用,随着反应的进行,复合早强剂在固化土体系中作用更加明显。高效固化剂(质量)配比m(水泥) ∶m(聚羧酸减水剂) ∶m(复合早强剂) ∶m(电石渣) ∶m(原状灰)为10 ∶0.2 ∶3 ∶9 ∶25。

(4) 高效固化剂的作用机理可归纳为聚羧酸减水剂的分散效应,复合早强剂碱激发作用下的火山灰反应和碳酸化作用;其反应生成的胶凝性产物、块状、粒状的结晶体会填充孔隙,胶结颗粒,形成团粒化结构,提高土体结构的密实性。