预裂爆破成缝宽度与线装药密度关系试验研究

2021-08-11王亚强杨海涛马海洋李二宝

王亚强 杨海涛 李 晨 马海洋 李二宝

(1.中国黄金集团内蒙古矿业有限公司,内蒙古 呼伦贝尔 021000;2.中钢集团马鞍山矿山研究总院股份有限公司,安徽 马鞍山 243000;3.金属矿山安全与健康国家重点实验室,安徽 马鞍山 243000)

临帮控制爆破是维护边坡稳定的重要技术措施,预裂爆破在降低爆破振动、保护边坡稳定方面独具优势。预裂爆破是使预裂孔在主爆孔之前起爆,在待爆区域与后方保护边坡之间形成一条预裂缝,达到阻断应力波传播、降低爆破振动、保护边坡完整性的目的。合理的预裂缝宽度对于降低爆破振动具有重要作用,近年来,许多学者从不同角度针对预裂爆破及预裂缝进行了研究,成果丰硕[1-4]。吴波等[5]采用数值模拟方法对聚能预裂效应进行了分析,结果表明:聚能预裂爆破方案可使衬砌各测点应力和振速分别降低50%和45%以上;杨仁树等[6-8]基于数字激光动态焦散线试验,分析了预裂爆破形成的预裂缝对爆生裂纹和原生裂纹动态断裂特性的影响,认为预裂爆破形成的预裂缝可以阻挡爆生裂纹向保留岩体内扩展,加剧被爆岩体的损伤;张建华等[9]利用ANSYS/LS-DYNA软件建立了台阶—预裂缝隧洞模型,对不同预裂缝深度、长度及预裂缝与爆源距离条件下的单孔爆破进行了模拟,得出预裂缝深度超过3 m后方可起到显著的减震效果。

上述研究从不同角度阐述了预裂缝与减振效应、岩体保护等方面的关系,但对预裂缝宽度与预裂孔装药参数之间的关系缺乏深入研究,预裂缝宽度及其对露天主爆破炮孔爆炸能量的减振效应等方面涉及较少。为此,本研究首先通过理论计算得出预裂孔孔壁开裂时、预裂缝贯通时的线装药密度临界值;在此基础上,选取4种取值进行数值模拟分析,通过统计分析得出预裂爆破线装药密度与预裂成缝宽度之间的回归公式;最后,开展试验矿山现场预裂爆破试验,根据监测点振动情况分析预裂缝宽度形成情况,得出预裂缝成缝宽度与减振效应之间的作用规律。

1 矿山概况

乌山铜钼矿为特大型露天金属矿山,采用露天开采工艺,年采剥总量达3 500万m3,平均每天炮次为6~8次,频繁的生产爆破振动对边坡的稳定性影响较大。试验矿山台阶设计高度15 m,矿山采用φ140 mm潜孔钻机穿孔,炸药主爆破炮孔采用易普力抗硫乳化炸药,起爆药为0.5 kg中继起爆具,采用逐孔微差起爆技术,临帮预裂孔倾角一般为65°,预裂孔采用φ45 mm中密度震源药柱,单节质量600 g,装药采用竹竿捆扎工艺;矿山主要受次斜长花岗斑岩及其围岩接触带构造控制,围岩主要有3种岩性,即黑云母花岗岩、次英安质角砾熔岩、次斜长花岗斑岩。

临帮爆破预裂面成型情况调查分析显示:预裂面上存在大量的伞岩、挂帮现象(图1)。由于预裂缝不贯通、爆破应力波传播途径没有被完全切断,应力波波阵面沿伞岩、联结岩体传播引起保留边坡强烈的爆破振动,导致矿山临帮出现多处滑坡现象(图2)。

2 预裂缝成缝机理及预裂孔装药参数选择

假设所研究的岩体为各向同性的弹塑性体,预裂爆破震源药柱由导爆索引爆后,通过炮孔空气不耦合装药结构将炸药能量作用于孔壁。当作用于孔壁的压力满足下列判据时[10-12],孔壁岩石将出现开裂现象。

式中,σr为预裂孔壁受到的最大径向压应力,MPa;σT为预裂孔连心线上岩体受到的切向最大拉应力,MPa;σ压为岩石极限抗压强度,MPa;σ拉为岩石极限抗拉强度,MPa。

为了使药柱爆炸能量作用于预裂孔间连线方向,σr还必须满足不发生倾斜方向剪切破坏的条件,即需满足以下判据:

式中,St为岩体动态单轴抗拉强度,MPa;C为岩体的动态黏聚力,MPa;φ为岩体动态内摩擦角,(°)。

药柱能量作用于孔壁使其开裂后,在爆炸冲击波及爆生气体联合作用下,预裂缝沿开裂处扩展,逐渐延长直至贯通。根据已有研究结果[13-16],空气不耦合装药结构在炮孔孔壁处产生的应力大小为

式中,Cf为空气冲击波及增压系数,取1.2~1.3;P0为爆生气体的初始平均压力,MPa,;ρe为炸药密度,kg/m3;k为炸药绝热等熵指数,通常取3;D为炸药爆速,m/s;Kd为炮孔不耦合系数。

炮孔不耦合系数与体积装药密度存在如下换算关系:

式中,qv为炮孔内炸药的体积装药密度,表示炮孔每单位体积所装填的炸药体积,kg/m3;l为装药长度,m;L为炮孔长度,m;de为药卷直径,m;db为炮孔直径,m。

根据试验矿山具体条件,预裂炮孔孔径为0.14 m,炮孔截面积为0.015 m2,则炮孔线装药密度与体积装药密度的关系可表示为

式中,Δ为预裂孔的线装药密度,kg/m;S为炮孔截面面积,m2。

根据式(3)至式(5),炮孔孔壁压力与线装药密度的关系可表示为

根据式(2),得出岩体满足开裂条件时的炮孔壁压力计算公式:

则预裂孔壁开始开裂时的线装药密度可采用下式进行计算:

随着预裂缝不断扩展,炸药爆炸所产生的能量逐渐衰减,当σr衰减至某一限定值时,开始出现止裂现象,在理想情况下,此时炮孔间预裂缝形成。

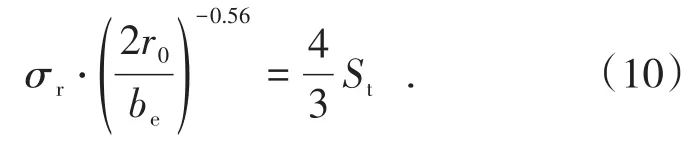

根据已有研究[17]:σr随距离增加的衰减关系可描述为

结合式(2),在预裂孔间形成贯通预裂缝时存在如下关系:

结合式(6)和式(10),可得出形成贯通预裂缝时的线装药密度计算公式:

对矿山典型岩性黑云母花岗岩进行取样,并进行了岩石动力学强度测试。结果显示:单轴动态抗拉强度测试值为4.02 MPa。结合试验矿山所用爆破器材、穿孔参数及岩石物理力学性质测试结果,应用式(8)对典型岩性进行计算分析,得到炮孔开裂时的线装药密度为0.196 kg/m。应用式(11)计算得到预裂缝贯通时的线装药密度为0.528 kg/m。

3 预裂缝形成规律模拟分析

3.1 模型建立及试验方案

在理论计算基础上,进行线装药密度与预裂成缝宽度之间的关系分析。构建了如图3所示的预裂炮孔简化二维模型,岩体模型尺寸为17 m×3 m×0.01 m(长×宽×高),岩石采用黑云母花岗岩参数,炸药选择矿山现场振源药柱参数,其中预裂孔深17 m,空气填塞段长2.5 m,两侧及底侧设置无反射边界,上部为自由面。

结合理论计算得出的预裂缝贯通时的线装药密度值,选取线装药密度0.50、0.54、0.57、0.60 kg/m 4种取值方案,分析不同的线装药密度(通过改变震源药柱装药支数实现)与预裂缝宽之间的对应关系。

3.2 数值模拟结果分析

提取同一线装药密度不同时刻的应力云图及炮孔间岩体单元失效删除情况,其中采用m-s-Pa单位制,见图4。药柱爆炸后首先出现扩腔运动,炮孔内炸药能量向外传播,爆炸能量作用至孔壁,当爆炸压力超过岩体破坏判据时,岩体开始破坏,预裂缝形成,随着预裂缝逐渐扩展,在预裂孔连线中心处贯通。

为研究不同线装药密度下预裂成缝规律,提取不同时刻有限元的失效情况(图5),将预裂缝宽度与线装药密度之间的关系进行回归分析,得到预裂缝宽度与不同线装药密度之间的回归关系式(图6)。分析表明:线装药密度在0.5~0.6 kg/m范围内,预裂成缝宽度与线装药密度呈指数关系:y=-172x2+213x-60(R2=0.98);随着爆炸能量传播,预裂缝宽逐渐增大,当预裂缝贯通且爆炸作用终止后,4种线装药密度方案的最终预裂缝宽度为2.83~5.26 cm。根据前人研究[18-20],预裂缝宽度为2~5 cm时,预裂缝为完全贯通裂缝。数值模拟结果与理论计算得出的线装药密度与通过数值模拟得出的线装药密度相符。

4 现场试验验证

4.1 现场试验方案设置

为验证上述理论分析的准确性,选取试验矿山黑云母花岗岩区域典型岩石开展现场预裂爆破试验研究。现场预裂爆破工艺参数为:预裂孔径及主爆孔孔径140 mm,孔距1.4 m,空气填塞段长度2.5 m。在预裂线后方30 m处布置振动监测点,其中,第1次试验开展无预裂爆破试验,第2、3、4、5次试验开展预裂爆破试验,线装药密度分别为0.60、0.57、0.50、0.54 kg/m,试验方案参数见表1。

4.2 振动监测点布置

预裂缝是否贯通对预裂爆破的隔振作用具有直接关系。鉴于试验预裂缝现场测量困难,本研究通过振动监测点处的爆破振动速度大小反映现场试验线装药密度参数取值是否合理、预裂缝是否贯通,其中1~5次试验均在预裂线后方30 m处布置监测点,第5次试验在预裂线后方30 m监测点的基础上添加对照监测点,对照测点布置在预裂线一侧,与预裂线的垂直距离为30 m,第5次试验监测点布置见图7,试验现场如图8所示。

4.3 现场试验减振效果分析

监测点爆破振动数据分析表明:第2次试验(线装药密度0.6 kg/m)测点爆破振动速度为14.45 cm/s,较第1次试验(无预裂线)测点振动速度21.45 cm/s,降振率达32.6%;第3次试验(线装药密度0.57 kg/m)、第4次试验(线装药密度0.5 kg/m)、第5次试验(线装药密度0.54 kg/m,预裂线中部后方30 m)测点降振率分别为31.6%、27%、31.3%,其中第1次试验(无预裂线)与第5次试验(爆区侧方测点)振动速度相差0.6%。

试验结果表明:形成贯通预裂缝试验(试验2、3、5)减振率达31.3%以上,而未形成贯通预裂缝的试验(试验4)存在沾帮联结现象,减振率较贯通预裂缝试验降低了4.3%~5.6%;当预裂缝贯通后,对比试验5与试验2,线装药密度增加0.06 kg/m,降振率增加1.3%。分析认为:当预裂缝完全贯通后,继续增大线装药密度对降振效果的提升意义不明显(图9、表2)。

5 结 论

(1)假设所研究的岩体对象为各向同性的弹塑性体,从岩体不发生倾斜方向剪切破坏的角度出发,根据岩体炸药能量在炮孔壁中产生的压力计算公式及爆炸压力衰减规律,通过理论推导,得出炸药能量作用于孔壁使其开裂及预裂孔贯通时的线装药密度计算公式。结合试验矿山典型岩石黑云母花岗岩的单轴动态抗拉试验值3.98 MPa,得出岩体在预裂孔壁出现开裂及预裂孔贯通时的线装药密度计算值分别为0.196 kg/m、0.528 kg/m。

(2)在理论计算的基础上,选取线装药密度取值0.50、0.54、0.57、0.60 kg/m 4种方案,通过数值模拟及回归分析手段,研究了线装药密度与预裂爆破成缝宽度之间的关系。结果表明:线装药密度为0.5~0.6 kg/m时,预裂缝宽度与线装药密度存在如下指数关系:y=-172x2+213x-60(R2=0.98),且预裂缝随着线装药密度的增加而增大。

(3)在试验矿山黑云母花岗岩区域开展了现场预裂爆破试验,设计了0.50、0.54、0.57、0.60 kg/m 4种线装药密度试验方案,结果表明:贯通的预裂缝后方30 m处综合减振率达31.3%以上;未贯通的预裂缝存在沾帮联结现象,且减振效果明显降低,相对于预裂缝完全贯通时,减振率降低了4.3%~5.6%;当预裂缝贯通后,线装药密度增加0.06 kg/m,降振率增加1.3%。分析认为:当预裂缝完全贯通后,继续增大线装药密度对于提升降振效果意义不明显。

(4)本研究克服了以往靠经验选取爆破参数的不足,可为露天矿山靠帮预裂爆破参数选取提供参考,但在预裂缝宽度精确测量方面还有很大不足,且预裂爆破受岩性影响较大,故选取多个露天矿山的多种岩性进行现场试验是下一步的工作方向。