乌东德特高拱坝混凝土砂石骨料生产质量改进措施研究

2021-08-11胡进武邓乐清彭浩洋

胡进武,李 果,邓乐清,彭浩洋

(1.中国三峡建工(集团)有限公司,成都 610041; 2.中国葛洲坝集团路桥工程有限公司,湖北 宜昌 443002; 3.清华大学 水利系,北京 100084)

1 工程背景

近20 a来,中国处于特高拱坝建设高峰,如已完建的锦屏一级(305 m)、小湾(294.5 m)、溪洛渡(285.5 m),在建的白鹤滩(289 m)、乌东德(270 m),工程规模,混凝土方量均居世界前列。与坝高200 m以下的拱坝工程相比,300 m级特高拱坝对坝基安全稳定、混凝土质量、耐久性要求更高[1],而混凝土质量的优劣是大坝长期安全运行的基础与保障。

粗、细骨料作为混凝土的骨架,约占混凝土体积70%~80%[2],其质量直接影响到混凝土的和易性、强度、弹模、抗渗性等[3-6]。骨料级配越好,紧密度越大、空隙率和比表面积越小,配制混凝土时,用水量相对少,可提高混凝土的力学性能和耐久性[7-8]。当粗、细骨料中含有针片状骨料时,由于针片状骨料特殊粒形,导致比表面积增大,使扩展度以及坍落度降低,混凝土流动性变小、和易性变差[9-12]。并且骨料中针片状含量越多使颗粒周围集聚水膜倾向越大,造成水泥浆与针片状骨料未能形成良好的粘结,降低混凝土结构的抗拉、抗压、抗折和抗剪强度[13-15]。细骨料的细度模数是衡量砂质量的一个重要指标[16-18]。若砂的细度模数偏小,将造成混凝土黏度增加、用水量及外加剂掺量增加,进而导致混凝土的收缩增大,强度降低。若砂的细度模数偏大,将使混凝土配合比中的砂率增加,导致混凝土的抗冻性、抗渗性、强度下降[16,19]。细骨料中适量的石粉、微粒含量有利于改善混凝土密实性、和易性[20-22],如江垭大坝碾压混凝土中18.9%石粉及13.9%微粒含量的存在,改善了碾压混凝土拌和物的和易性,压实后的碾压混凝土重度大、强度高、抗渗好、层间结合牢[23]。然而,在实际工程中,细骨料中的石粉及微粒含量容易偏多或不稳定。当人工砂石粉含量>15%,混凝土在28 d龄期时,极限拉伸值有所降低,干缩值随石粉含量增加而增加[24]。

针对上述粗、细骨料对混凝土质量的影响,在工程生产中,一般通过改进生产工艺来对粗骨料中针片状含量、细骨料的细度模数、石粉及微粒含量进行控制。如溪洛渡通过对塘房坪粗骨料加工系统增设整形车间、选择先进立轴冲击破碎机为整形设备、加强生产工艺控制,将中、小石针片状含量指标降低[25]。锦屏一级水电站为保证成品砂质量,结合岩石岩性特点和施工条件,通过调整反击破转速和进排料口口径,增加选粉机的风量,减少闭合循环生产方式,增加开路生产模式,采用超细碎工艺等技术,使大理岩制砂达到大坝一级优质骨料标准要求[26]。小湾孔雀沟砂石加工系统采用克瑞博斯(KREBS)强力脱水石粉回收设备,利用大口径旋流器浓缩配以高频脱水筛分装置回收细砂与石粉,改善了成品砂料的级配组成,达到了对砂料细度模数及石粉含量的设计要求[27]。

乌东德水电站双曲拱坝属于300 m级超薄型特高拱坝,所需混凝土265万m3,大坝首次全坝使用低热水泥混凝土,对于混凝土质量控制,提出更高的要求与挑战。为打造乌东德精品大坝工程,三峡集团对大坝混凝土粗骨料“针片状颗粒含量”、以及细骨料“细度模数”“石粉含量”“微粒含量”等关键技术指标提出了严于《水工混凝土施工规范》(DL/T 5144—2015)[28]的技术标准(表1)。乌东德大坝混凝土所需砂石骨料全部由施期砂石加工系统(以下简称“施期系统”)生产,并由骨料运输皮带转运至970混凝土生产系统。然而,在工程建设初期,由于骨料质量控制标准提高,混凝土生产需求量大以及料场层状岩体结构等因素影响,粗、细骨料关键技术指标不能达到乌东德工程标准[29-30]要求,为此,迫切需要对粗细骨料加工系统及工艺进行改进。

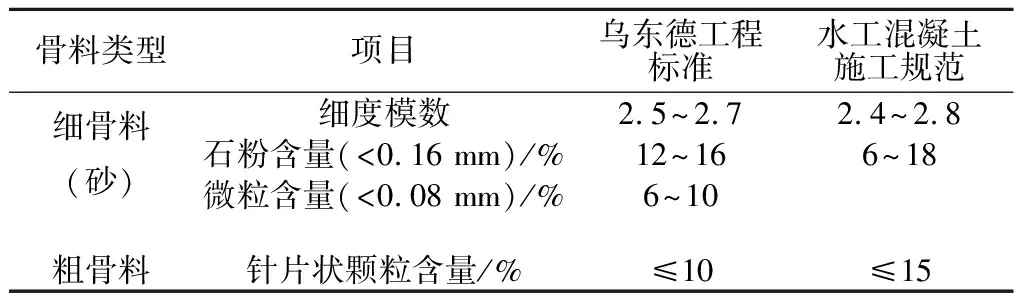

表1 粗、细骨料关键技术指标对比Table 1 Comparison of key technical indexes of coarse and fine aggregates

本文首先对乌东德工程施期系统粗、细骨料生产面临的挑战进行全面梳理分析。基于粗、细骨料各工艺环节所面临的问题,提出了一系列针对生产工艺的改进措施。工艺改进后骨料生产质量满足乌东德工程标准要求,为粗、细骨料质量控制提供了参考。

2 乌东德工程施期系统粗、细骨料生产面临的挑战

施期系统采用4段破碎(粗碎、中碎、细碎和超细碎)和3次筛分(一筛、二筛和三筛)的生产工艺流程。其中,粗碎(颚破)环节生产独立,与施期料场开采匹配;第一筛分、中碎(圆锥破)环节,可单独生产特大石;第二筛分、细碎(反击破)环节,可单独生产大石、中石、小石。粗骨料生产过程中,特大石通过爆破及粗碎环节加工,其粒型不易控制;大石、中石、小石通过多级破碎整形环节加工,其粒型较特大石易于控制。原制砂工艺以立轴式冲击破制砂为主,辅以棒磨机调节细度模数,同时设置石粉回收工艺调节石粉含量。成品砂由二筛、三筛、棒磨机和石粉回收车间共同生产,设计砂产能223 t/h,综合砂率28.0%,高峰制砂强度约7.8万t/月。

2.1 粗骨料生产面临的挑战

施期料场作为乌东德大坝混凝土唯一料源,料场开采范围内,地层岩性相对简单,垂直方向岩性存在明显差异,上部为灰色薄层-厚层白云岩夹浅灰白色薄层-厚层大理化白云岩;中、下部以灰色中厚层(20~50 cm)-厚层(50~100 cm)灰岩为主,偶夹浅灰白色中厚层大理岩,岩质坚硬、强度高。因其岩体层状结构特性,使得在传统工艺下,加工过程中更容易出现针片状颗粒含量超标、骨料粒型不佳等问题。针片状颗粒的存在不仅影响混凝土的和易性,而且由于本身易折断,其抗压强度相对较低,对硬化后混凝土的物理力学性能亦存在不利影响。

2.1.1 设计爆破环节粗骨料生产问题

施期料场原始爆破开挖过程中,在设计环节未结合层状灰岩特点,针对性开展爆破设计,而采用统一的爆破设计参数,对爆破后毛料粒径进行筛分试验发现,粒径在150 mm以上的块石占比约为53%,表明爆破后毛料粒径级配一般。

2.1.2 设计粗碎、中碎、细碎环节粗骨料生产问题

粗碎环节的问题:施期系统颚式破碎机配置6根棒条给料机进行初步筛分,棒条给料机棒条间距约为150 mm,经棒条预分级后>150 mm的进入颚式破碎机破碎,<150 mm的毛料通过胶带机进入后续加工环节,导致部分针片状骨料未进行破碎直接进入成品料堆,造成成品料堆中针片状含量升高,甚至部分骨料超径,特大石针片状含量合格率仅为50.1%,超径合格率为80.9%,逊径合格率为85.5%。

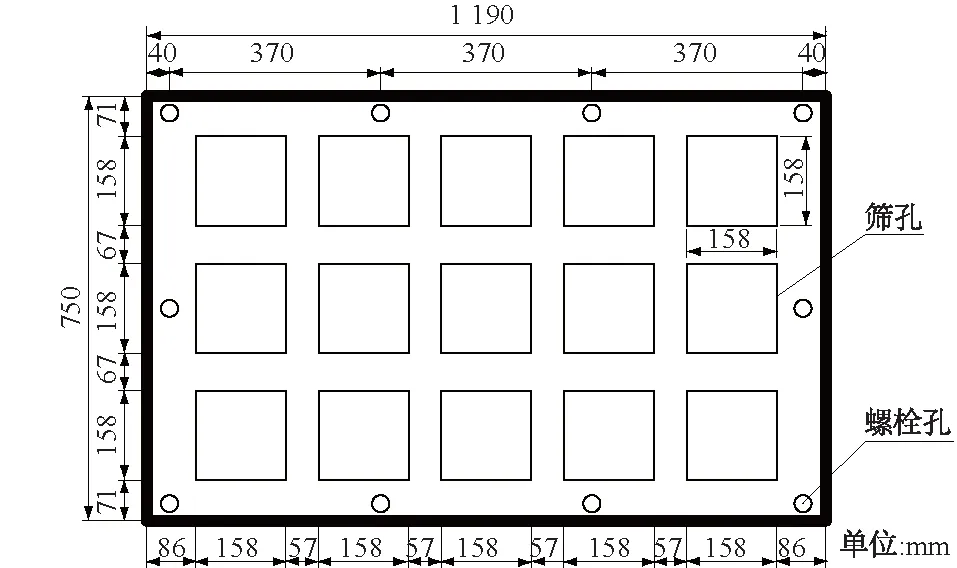

中碎及一筛环节的问题:经一筛分离出的特大石超径料(>150 mm石料)及特大石富余成品料进入中碎车间,一筛车间上层筛网通常为158 mm(安装角度20°时水平投影尺寸约为150 mm)的方孔聚氨酯筛网,为特大石超径筛,负责分离出>150 mm的石料,筛网孔排布如图1所示。但方孔对角线长度>150 mm,实际生产过程中因“对角线效应”极易导致>150 mm的石料也能穿过筛孔,造成部分成品特大石出现超径,导致中碎进料量小,特大石、大石整形效果不佳。

图1 方孔筛网筛孔排布Fig.1 Layout of screening square-meshes

细碎及二筛环节的问题:经二筛分离出的大石超径料(>80 mm石料)及大石成品料,进入细碎车间及大石成品堆场。设计细碎车间出料开口为40 mm,导致部分半成品骨料加工过程中未进入细碎环节,经二筛直接进入成品料堆,造成大石成品料针片状含量升高。

二筛车间下层设置三层筛网的振动筛,二台振动筛为一组,分级粒径分别为30~40 mm、20~30 mm、5~20 mm和20~40 mm、10~20 mm、5~10 mm。通过2组振动筛出料溜槽的调整,可同时筛分出中石和小石,但由于细碎(反击式破碎机)仅对中石、小石等稍大粒径石料有整形作用,而对小石没有全整形作用,导致通过以上工艺流程分级出的小石针片状含量较高。大石针片状含量合格率为56.5%,超径合格率为52.2%,逊径合格率为77.8%;中石针片状含量合格率为62.5%,超径合格率为81.3%,逊径合格率为81.3%。

2.2 细骨料生产面临的挑战

施期系统按供应混凝土高峰浇筑强度13万m3/月进行设计,2018年7—12月,大坝、二道坝混凝土浇筑高峰叠加,混凝土实际需求达到了15.5万m3/月,2019年9月,850混凝土系统、880混凝土系统拆除后,大坝、地厂、导流洞封堵、泄洪洞、水垫塘边坡等关键部位混凝土施工高峰叠加,混凝土实际需求达到了18万m3/月,相应的综合砂率由原设计的28.0%要提高至36.3%。同时,为严格执行乌东德细骨料控制标准,2019年9—12月份混凝土高峰生产时,施期系统生产带来一系列困难,具体表现为:①当满足了高峰产量,会导致成品砂细度模数超标;②当细度模数满足乌东德标准,成品砂产量受影响,同时微粒含量超标。

系统前期调试阶段时采用二筛、三筛由4.5 mm和3.5 mm 2种孔径的筛网组合、三台棒磨机运行,粗、细骨料生产能力满足原设计要求,生产质量满足水工规范要求,制砂能力可达到252.5 t/h,但“细度模数”“石粉含量”“微粒含量”按照乌东德标准评价时,合格率比较低,成品砂质量合格率仅为42.7%。系统原制砂各环节存在的问题具体表现为:

(1)原二筛、三筛制砂细度模数偏大。二筛车间由2台反击式破碎机和4组振动筛组成两条生产线,二筛环节产砂量为50~90 t/h,占成品砂总量的20%~35%。三筛车间由5台立轴式冲击破碎机和6组振动筛构成3条生产线,单条线产砂量为45~55 t/h,两条线生产时,占成品砂总量的40%~50%。原设计组合砂筛网为2种孔径,分别为4.5 mm和3.5 mm,该种组合筛网产砂粒径整体偏粗,细度模数偏高(3.10~3.37),石粉含量约12.5%,石粉中微粒含量约42.0%。

(2)原棒磨制砂环节调节能力不足。棒磨车间主要用于调节成品砂的细度模数,配置3台棒磨机(正常运行时“两用一备”),其制砂粒径整体偏小,细度模数为2.0~2.45,石粉含量约16.6%,石粉中微粒含量约44.7%。棒磨机单台产量约为20~25 t/h,2台运行时,制砂占比较低,占成品砂总量的23%~29%,对成品砂颗粒级配及细度模数的调节能力不足。

(3)原石粉回收环节回掺不均匀。石粉回收车间主要用于调整砂的石粉含量,配置2台石粉回收装置,单台产量约为10~15 t/h,占成品砂总量的2%~6%,石粉含量约56.0%,石粉中微粒含量约59.5%。调试阶段,回掺石粉存在板结、结团现象,导致石粉回掺不均匀,石粉含量合格率较低,约为61.4%。

(4)石粉含量及微粒含量控制难度较大。①灰岩料源加工过程中极易产生石粉及微粒,尤其是四级配骨料联动生产时,石粉及微粒含量极易超标。②成品砂的石粉、微粒由二筛、三筛、棒磨机和石粉回收车间共同产生,生产流程长、影响因素多,控制难度大。③系统采用湿法生产,石粉及微量大部分进入废水,并通过石粉回收车间回收利用,该环节控制难度较大。

3 混凝土粗、细骨料生产工艺改进方法

为满足乌东德大坝精品工程高标准粗、细骨料的质量标准以及高强度混凝土生产用量的需求,结合施期系统砂石骨料生产工艺特点,全面梳理各生产工艺环节,深入研究质量改进措施,实现施期系统大规模生产高标准粗、细骨料的目标,提升大坝混凝土的质量。

3.1 粗骨料粒型控制工艺改进

(1)按层设计料源爆破参数。由于料场灰岩为层状陡倾地层,岩石构造为互层-中厚层-厚层状,爆破开挖过程中,结合顺岩层和垂直岩层2种抵抗线特点微调装药量,并将原来的3排炮孔优化为2排,在满足粗碎进料口粒径750 mm以下尽可能增大毛料块径。

顺岩层抵抗线使用第1组爆破参数。爆破孔2排,孔径115 mm,药卷直径70 mm,单元爆破孔数量<40个,排距、孔距呈4.0 m×6.0 m梅花形布置,控制单耗≈0.35 kg/m3,单孔药量126 kg,梯段爆破高度≤15 m,堵塞长度4 m。

垂直岩层抵抗线使用第2组爆破参数。控制单耗≈0.36 kg/m3,单孔药量130 kg,其他参数同第1组爆破参数。

(2)调整粗碎棒条给料机棒条间距。将棒条给料机原有的6根棒条增加至7根,原棒条间距约150 mm调整为约100 mm(图2),增大颚式破碎机的给料量,使>100 mm的毛料进入颚式破碎机破碎,最大限度地增加破碎机对骨料的挤压和破碎,减少毛料中的针片状含量。

图2 棒条调整布置Fig.2 Layout of bar adjustment

(3)调整筛网形式。在满足特大石产量的前提下,将一筛方孔筛网调整为圆孔筛网(图3),保证筛孔各方向孔径均相同,防止超径石料进入特大石成品骨料中,同时增加中碎环节进料量,改善特大石及大石骨料粒型。

图3 圆孔钢板筛网排布Fig.3 Layout of round steel-screen

图4 振动筛出料端翻板门示意图Fig.4 Flap door at the vibrating screen outlet curtain

(4)增大细碎进料量及出料开口。在满足大石产量的情况下,利用翻板门可将其中任意一组大石导入细碎料仓(图4),增大细碎车间进料量,增加循环流量,促进骨料整形,减少大石及后续成品骨料的针片状含量。

(5)增设小石超细碎全整形工艺。经二筛分分级后,富余的20~40 mm及5~20 mm骨料全部进入超细碎调节堆场,该部分骨料再经立轴破碎机加工整形,经三筛环节筛选出全整形的成品小石(图5)。

(6)严格控制超逊径及中径筛余指标。将中径筛网调整为超逊径组合筛网,将特大石方孔筛网改为圆孔钢板筛网;生产环节,保证成品料仓高料位生产,降低骨料跌落高度。

图5 小石超细碎整形工艺流程Fig.5 Process of small stone aggregate reshaping

3.2 细骨料生产工艺改进

(1)提出了成品砂产量和质量控制模型。乌东德工程成品砂产量和质量控制模型,如式(1)所示。

(A+B+C)·FM=

A·FM1+B·FM2+C·FM3。

(1)

式中:FM为成品砂细度模数;FM1为二筛、三筛产砂的细度模数;FM2为棒磨机产砂的细度模数;FM3为回掺石粉的细度模数;A+B+C为成品砂小时产量,其中A为二筛、三筛小时产砂量,B为棒磨机小时产砂量,C为石粉小时回收掺量。

通过整体调整二筛、三筛、棒磨机产砂及回掺石粉量,综合指导成品砂细度模数的控制。

(2)合理调整二筛、三筛筛网孔径组合,降低二筛、三筛产砂的细度模数。将原二筛、三筛2种孔径(4.5、3.5 mm)的筛网组合调整为4种孔径(2.8、3、3.5、4 mm)的筛网组合,将二筛、三筛产砂的细度模数控制在3.0以下。

(3)改进石粉回掺工艺,保证石粉回掺均匀。通过在石粉回收车间直线脱水筛下部新增螺旋粉碎机,对结块、结团石粉进行粉碎;并在石粉回掺皮带端头增设翻板,调节回掺量,保证石粉回掺均匀、可控,提高石粉含量的合格率。

(4)增加棒磨制砂设备,提高棒磨制砂产能及其综合调节能力。在原棒磨制砂环节,增加2台棒磨机,将棒磨制砂产能提高至100~125 t/h,成品砂占比提高至30%~40%,同时提高棒磨制砂对二筛、三筛制砂颗粒级配的调节能力,改善成品砂颗粒级配和细度模数。

(5)精细化管理棒磨机运行参数,保证微粒含量稳定可控。在保证棒磨机产砂量的前提下,通过在进水管处加装流量表、改装进料弧门、调整加棒量的比例,结合微粒含量与进水量、进料量、加棒量的定量关系,精细化管理棒磨机运行参数,保证微粒含量满足乌东德标准。

4 改善效果评价

通过对砂石系统生产工艺的改进,使粗、细骨料既能满足乌东德工程大坝混凝土生产需求量,且骨料关键技术指标也能达到乌东德工程高标准要求,实现高效、优质生产,保证了大坝混凝土的品质与工程进度。

4.1 粗骨料粒型改善效果

(1)合理选择爆破参数后用于粗碎加工的毛料增加。对爆破后毛料粒径进行筛分检测,毛料粒径级配曲线如图6所示。顺岩层抵抗线使用第1组爆破参数后,>150 mm毛料含量62.28%,数据表明爆破后毛料粒径良好,较原爆破方案(53%)提高9.28%。垂直层抵抗线使用第2组爆破参数后,>150 mm颗粒含量为58.99%,数据表明爆破后毛料粒径良好,较原爆破方案(53%)提高5.99%。

图6 不同爆破参数爆破后毛料级配曲线Fig.6 Grading curves of raw material after blasting with different blasting parameters

(2)粗骨料粒型控制工艺实施后,对混凝土拌和系统二次筛分粗骨料相关指标随机取样检测,结果见表2。各级骨料超、逊径以及中径筛余符合率较大提高,成品骨料合格率显著提高,大坝混凝土粗骨料粒型得到有效改善。

(3)针片状骨料对混凝土的质量存在不利影响,除了关注针片状颗粒含量合格率外,同时

表2 系统工艺改进前、后粗骨料生产质量检测对比Table 2 Comparison of production quality of coarse aggregate before and after technical improvement

参考《公路工程集料试验规程》(JTG E42—2005),通过游标卡尺测定粗骨料颗粒最大长度方向(L)与最大厚度方向(t)的尺寸,长厚比L/t越接近于1及其对应区间的颗粒含量越高,骨料粒型越好。

由表3检测成果可得,改造后特大石L/t<2的颗粒含量较改造前提高了5.54%,大石提高4.63%,中石提高5.12%,小石提高5.82%,表明粗骨料颗粒粒型整体均有较大改善。

表3 系统工艺改进前、后粗骨料粒型分布检测结果Table 3 Grain shape distribution of coarse aggregate before and after technical improvement

4.2 细骨料质量改善效果

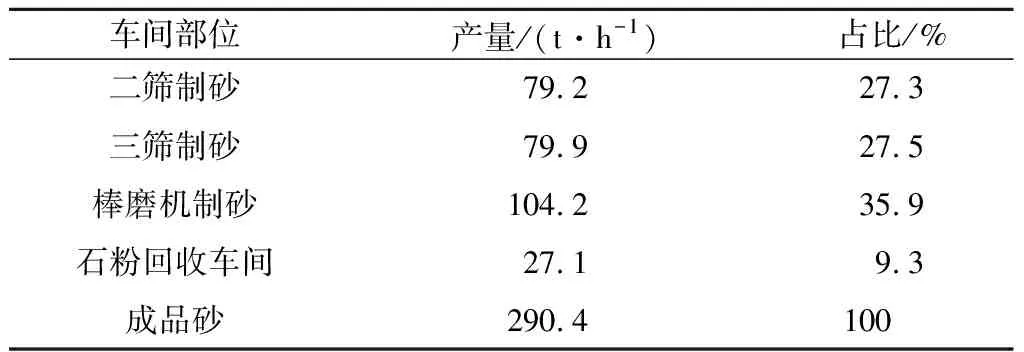

(1)成品砂生产能力显著提高。系统制砂工艺升级改造完成后,形成最优运行工况并进行固化(二筛2条线+三筛3条线+4台棒磨机+2台石粉回收装置),对成品砂各环节的生产能力取样检测,结果如表4所示,成品砂产量达到了290.4 t/h,较原制砂能力(252.5 t/h)提高了15.0%。

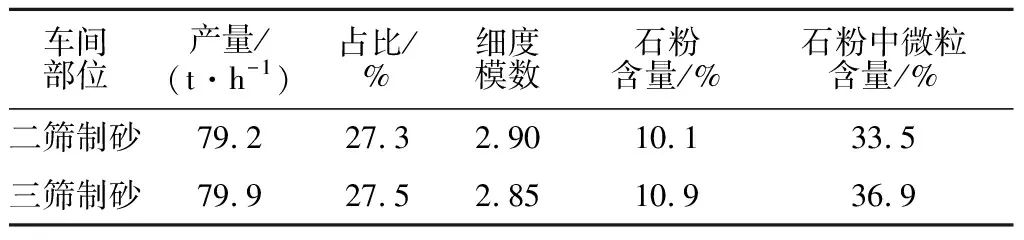

(2)二筛、三筛制砂细度模数降低。调整二筛、三筛筛网孔径组合后,对二筛、三筛产砂的细度模数

表4 4台棒磨机运行各部位制砂情况统计Table 4 Sand production capacity of each part at four bar mill running

随机取样检测,结果如表5所示。二筛、三筛产砂量控制在159.1 t/h时,其成品砂中的占比降低至54.8%,较调整前(72.1%)净较低了17.3%。二筛、三筛产砂的颗粒级配良好,细度模数稳定控制在2.90左右。

表5 筛网调整后二筛、三筛产量、质量统计情况Table 5 Statistics of production capacity and quality of the second and third screen before and after adjustment

(3)棒磨制砂产能及其综合调节能力显著提高。新增两台棒磨机安装到位后,棒磨机“四用一备”,在4台棒磨机运行时,单台棒磨机产量26.1 t/h,棒磨制砂产量提高至104.2 t/h,占比提高至35.9%,较改造前(23.9%)提高了12.0%(表6)。棒磨制砂环节砂的细度模数稳定控制在2.45左右。

表6 4台棒磨机运行时产量、质量统计情况Table 6 Statistics of production capacity and quality in the presence of four bar mill running

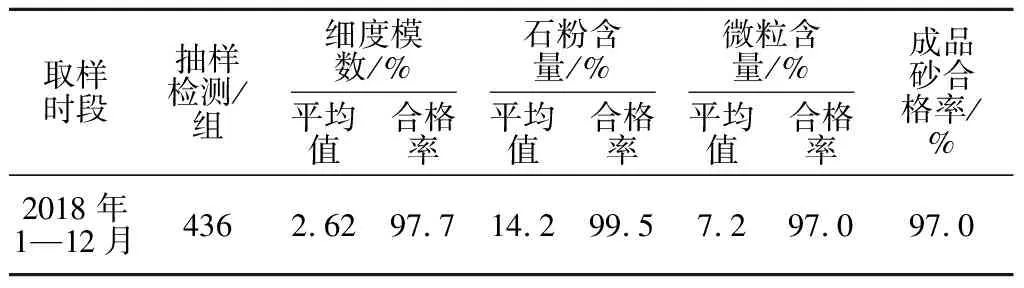

(4)细度模数、石粉及微粒含量合格率显著提高。将二筛、三筛环节砂、棒磨机环节砂、石粉回收环节砂充分掺混后生产的成品砂抽样436组进行检测,结果如表7所示。数据表明4台棒磨机运行时,成品砂颗粒级配良好,细度模数平均值2.62,合格率稳定在97.7%以上。石粉回掺工艺优化调整后,石粉含量合格率稳定在99.5%以上,表明成品砂石粉回掺均匀、稳定,较原石粉回掺工艺(61.4%)净提高了37.9%。棒磨进水量(约35.0 m3/h)、进料量和加棒量(约45 t)固化调整后,微粒含量合格率稳定在97.0%以上,较原棒磨制砂工艺(54.5%)净提高了42.5%。成品砂质量合格率达到97.7%以上,较原制砂方案(42.7%)净提高51.8%。

表7 人工砂关键技术指标检测结果Table 7 Result of key technical indexes in fine aggregate

5 结 论

乌东德水电站施期系统针对砂石骨料生产相关质量问题,对料场毛料开采、砂石骨料加工全过程进行全面地梳理和质量改进措施研究,提出了粗、细骨料生产工艺改进措施。

通过调节料源爆破参数、改进粗碎棒条给料机棒条间距、调整中碎和细碎进料量、改进一筛孔形、调整二筛和三筛砂筛网孔径,增加棒磨机数量,固化棒磨机运行参数来生产成品粗、细骨料。有效控制和改善了粗骨料粒型,其中超径、逊径、中径筛余合格率分别达到95%、97%、90%以上,针片状骨料含量合格率超过96%,骨料长厚比L/t<2的颗粒含量较改造前平均提高了5.3%。提升了成品砂的产量和质量,其中成品砂产量提高15%,细度模数、石粉及微粒含量合格率达到97.7%、99.3%、97%以上。

实践表明,粗、细骨料质量优良,为精品无缝大坝提供了可靠的骨料;产量满足乌东德工程混凝土高峰浇筑用量需求,为国之重器奠定了坚实基础,其相关改进经验也为类似项目提供了可靠的参考。