不同减水剂对掺混合材水泥力学性能的影响

2021-08-11王媛

王 媛

(山西省建筑材料工业设计研究院有限公司,山西 太原 030013)

1 引言

炉渣是电厂锅炉、各种工业和民用锅炉,炉窑燃烧煤炭后从炉膛中排除的固体废弃物。炉渣作为一种工业废渣,严重地污染环境,虽然在建筑材料方面已经有一些应用,但综合利用炉渣是一项长期考虑的项目。

本实验试图利用炉渣代替矿渣,降低矿渣成本的基础上提高掺炉渣的水泥活性混合材的强度,并加入聚羧酸系的减水剂研究其力学性能的变化。

2 原材料及试验方法

2.1 原材料

矿渣,炉渣(500m2/kg),熟料(350m2/kg),脱硫石膏,标准砂(ISO),减水剂[含有聚羧酸4%的一种液体自制减水剂(A)和固体聚羧酸减水剂(B)]。

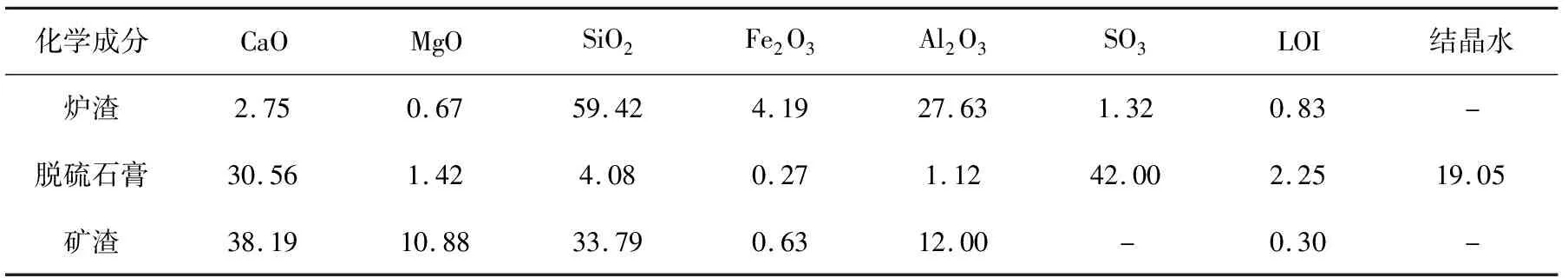

2.2 原料的化学组成

本试验所用炉渣、脱硫石膏及矿渣粉等全部来源于美锦能源集团,其化学组成见表1。

表1 原料的化学组成

2.3 试验方法

首先本实验相容性测试根据《水泥与减水剂相容性试验方法》(JC/T1083-2008)中水泥净浆流动度测试方法,测试减水剂A对矿渣和炉渣的净浆流动度的影响,对比得出减水剂A对矿渣和炉渣的减水率;其次以不掺加减水剂的矿渣硅酸盐水泥的胶砂流动度值作为基准值,调整剩余试验配比下的用水量,使其保持相同的胶砂流动度(220mm),使得各稠度与基准稠度误差在±5mm范围之内。然后通过水泥胶砂强度检验方法测试相同流动度下各类胶砂试件3d、7d、28d的抗折和抗压强度。通过比较,确定在相同成本下哪种减水剂的综合效果最优。

3 实验结果与分析

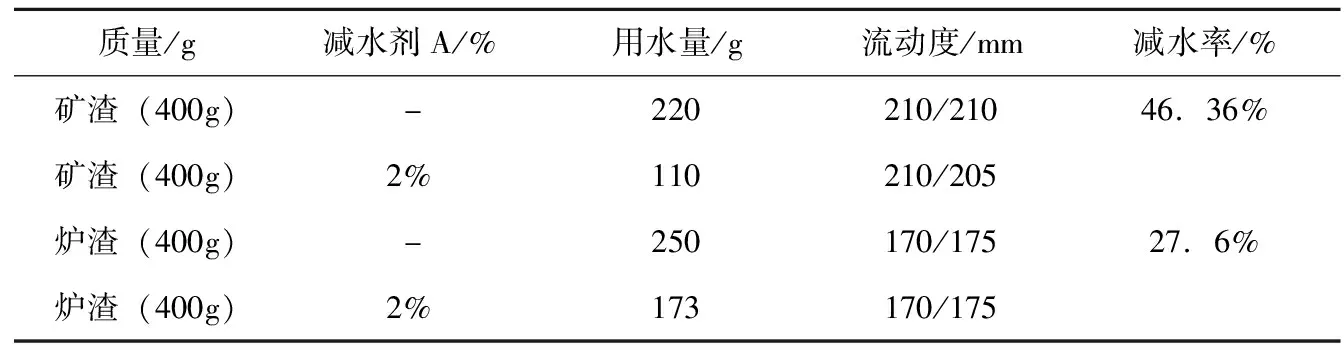

3.1 减水剂A对净浆流动度的影响

自制的减水剂A对矿渣的减水效果较好,减水率可达到炉渣减水率的1.6倍,且通过分析可以推出相同流动度下的矿渣需水量明显小于炉渣。原因是矿渣和炉渣所含的矿物组成不同,并且磨细的矿渣是一种玻璃质材料,不吸收水分,矿渣粉颗粒本身具有斥水作用,对水泥浆具有分散、填充和表面分散作用[4],而美锦电厂排放的炉渣是在900~1000℃范围内形成的,其形成温度较低,疏松多孔,需水量较大。见表2。

表2 减水剂A对净浆流动度的影响

3.2 不同炉渣替代量和减水剂种类对水泥胶砂流动度的影响

由表3可知,随着炉渣替代量的增加,达到相同胶砂流动度所需的用水量呈上升趋势。这是由于矿渣中细小颗粒多,与水泥颗粒之间或矿渣颗粒之间的接触点面积较小,而且矿渣粉颗粒本身具有斥水作用,对减水剂的吸附作用较小,可以充分填充水泥颗粒之间的空隙,降低了填充水泥颗粒空隙的用水量,矿渣粉掺量降低,达到相同流动度需水量增加[4]。另外,水泥中水化较快的C3S和C3A含量越高,对高效减水剂的吸附量就越多,水泥砂浆流动度就会减小[5]。掺量较少的聚羧酸减水剂B的减水率比减水剂A的减水率较高,这反映了市场上使用广泛的聚羧酸减水剂的高效性。

表3 相同流动度下的胶砂需水量

3.3 水泥胶砂强度测定

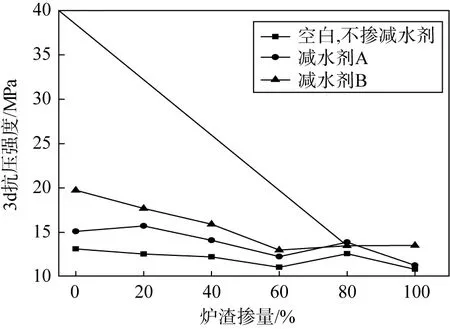

依照表3中各物质的掺量和配比,依据GB/T17671-1999《水泥胶砂强度检验方法(ISO法)》进行试块的成型、养护和抗压和抗折强度测定,其各龄期强度数据如图1-2所示。

图1 不同减水剂,不同炉渣掺量下3d抗压、抗折强度的变化

数据表明,无论加入哪种减水剂,试验中不同配比下的水泥胶砂强度与不加减水剂的胶砂强度相比都有所增加,但是固体聚羧酸减水剂B的效果明显比较好,减水率高,其表现出的力学性能优于自制减水剂A。减水剂B使得3d抗压强度最大提高50.42%,而减水剂A使得3d抗压强度最大提高24.86%。这也充分证明了聚羧酸减水剂的高效性和与水泥很好的相容性。随着炉渣替代矿渣量的增加(从0~100%),水泥胶砂各龄期抗折、抗压强度基本都呈现降低趋势,这与用水量的增加有关,同时也与炉渣的矿物组成相关,其矿物组成影响其水化产物的产生和水化速率。

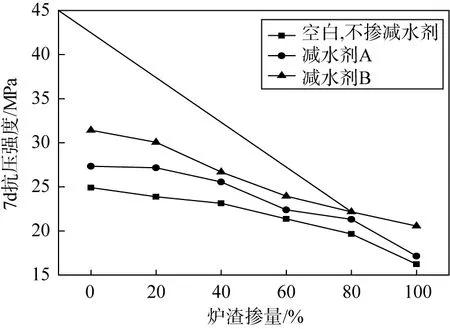

图2 不同减水剂,不同炉渣掺量下7d抗压、抗折强度的变化

无论加入哪种减水剂,水泥胶砂3d,7d的抗折、抗压强度和不加减水剂的相比,虽然都有明显增加,但是随着炉渣替代矿渣量的增加,其增加幅度却明显减小。侧面反映了减水剂与炉渣的相容性较差,可能与炉渣中所含的矿物成分有关,也表明在同水灰比、同减水剂掺量条件下,矿渣可显著改善水泥与减水剂之间的相容性。

4 结 论

磨细矿渣是一种玻璃质材料,有斥水作用,炉渣疏松多孔,需水量大。自制减水剂A和聚羧酸减水剂B都能有效提高炉渣替代矿渣后的水泥胶砂的各龄期强度,但市场上广泛使用的聚羧酸减水剂的效果较优。矿渣粉颗粒矿物组成特点和其斥水性质,决定了其可以改善水泥与减水剂之间的相容性,而炉渣中不同的主要矿物组成成分,使其与聚羧酸系减水剂有一定的不相适应性。因此,继续研究一种适应于炉渣的高性能减水剂是今后工作的重点。