复合型淤泥固化剂固化性能与力学性能表征

2021-08-11曹巢锋孙晓龙

曹巢锋 孙晓龙

(1.中铁四局集团建筑工程有限公司,安徽 合肥 230022;2.广东工业大学 土木与交通工程学院,广东 广州 510006)

淤泥作为不良土,其具有较高的含水量和盐分含量,同时有机质成分含量高,导致其自身强度与工程性极差,无法作为填筑材料应用于路基填筑施工中。在实际施工过程中,由于淤泥自身特点,往往需要对路基中存在的淤泥进行挖除,然后采用优质填土进行回填后才可保证路基的整体强度及稳定性,而在淤泥开挖过程中会占用大量的施工场地或耕地,而且较高含量的有机质还会释放出刺激性气体,对于周围环境具有不良影响。因此,淤泥的处置和利用就成为我国交通行业可持续性发展的难题之一[1-2]。现有针对淤泥资源化利用多采用固化剂进行现场处理,通过固化剂的胶凝特性改善淤泥材料的力学和工程特性,从而满足路基填筑的相关要求,对于淤泥的合理与环保处置至关重要。

目前,国内外相关领域针对淤泥固化的研究较多,多集中于淤泥和软土相关固化剂固化效果的研究,而且研究基本在室内试验条件下开展,虽然取得了对于淤泥质土良好的固化效果,但仍存在固化剂掺量较大、固化效果不稳定、固化剂成分存在污染与固化后含水量过大等诸多问题,在实际工程应用中无法得到良好的应用,高含水量和高有机质含量在一定程度上削弱了固化剂的淤泥固化效果。同时,现有相关规范缺少对于淤泥质土固化处理工艺和施工要点要求,施工控制指标也尚未涉及,相关规定仅限于换填、抛石挤淤、超载预压与反压护道等处治方法,而且并未给出高含水量淤泥质土的固化施工标准及相应的施工质量控制指标,在一定程度上延缓了淤泥质土的资源化利用及绿色处置的发展。

国内外研究人员和学者针对淤泥质土的处置和资源化利用展开了一定的研究。如,河海大学朱伟[3]将疏浚淤泥作为研究对象,采用固化的方式将淤泥制备成为土工材料,并对制备的固化土工材料的各项性能进行了测试,最终提出了经济合理的疏浚淤泥处置工艺,为实体工程应用提供了相关参考依据。宁波大学林安珍[4]借助力学性能试验、溶出试验和微细观表征,明确了固化剂对于疏浚淤泥的作用机制和影响规律,确定了疏浚淤泥作为路基填出材料的可行性。姬凤玲[5]采用淤泥固化剂制备含有不同掺量固化剂的固化淤泥试件,分析固化剂掺量对于淤泥无侧限抗压强度等力学指标的影响规律,并对淤泥固化和强度的产生机制进行了探讨。梁静[6]、朱伟和相关人员[7]深入研究了养护龄期和掺配比例对于水泥固化淤泥强度与力学性质的影响规律,提出了相关了淤泥质土处置方案和施工要点。范公俊[8]确定了淤泥质土固化后的试件体积参数与含水率的相关关系,并给出了相关计算方法和预测指标。梁松[9]提出了不同类型淤泥质土固化后的强度预测公式,确定了预测公式中不同因素的相关关系,并通过28d强度对90d强度做出了合理的预测。范昭平[10]和焦志斌[11]分别与各自的研究人员通过对不同有机物含量的固化试验揭示了有机质含量对淤泥固化的效果影响的规律,并提出了对于高有机质淤泥采用水泥-石膏进行固化的方法。刘振杰与相关研究人员[12]对比分析了泥灰浆液混合吹填的沉积土与搅拌混合土之间的强度及力学性能,发现吹填混合土具备更优的强度和力学性质,工程应用价值更高。李志威、朱书景[13]和周旻分别与各自的研究人员[14]针对新型淤泥固化剂的应用开展了相应研究,并将固化淤泥成功应用于工程建设。现有研究已取得了相应的研究成果,但固化材料的相关效果存在较大差异,而且效果稳定性不良,因此,亟需研发固化效果稳定、力学性能改善效果优良的淤泥固化材料,从而满足淤泥资源化利用的实际需求。

因此,在以往研究的基础上,本文优选新型固化改性材料,制备不同类型复合固化淤泥试件,通过击实试验确定复合固化淤泥的最佳含水量和最大干密度,基于无侧限抗压强度试验、抗压回弹模量试验与CBR试验,评价复合固化淤泥材料的力学性能,在此基础上,借助透射电镜试验表征固化淤泥的微观结构与形貌,为新型复合淤泥固化剂的应用和推广提供了科学依据。

1 试验材料与方法

1.1 试验原材料

1.1.1 固化添加剂

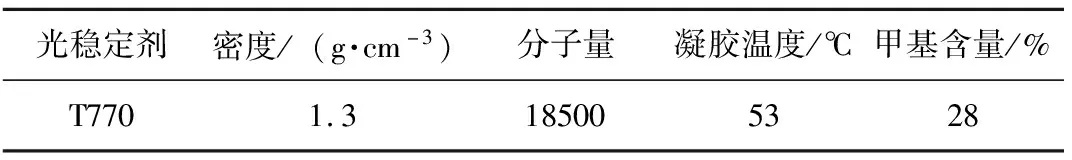

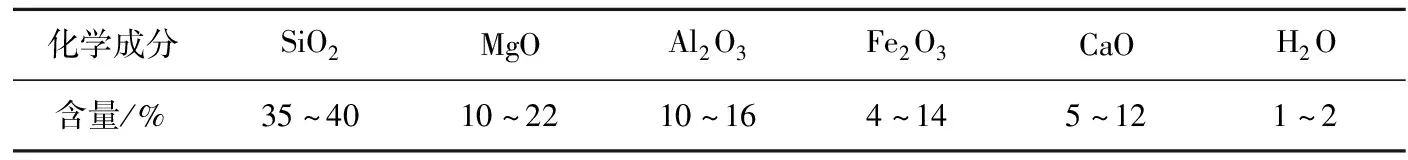

为了降低淤泥的含水率和有机质含量,采用甲基纤维素和蛭石粉进行复配制备复合固化剂(质量比3∶1),在淤泥中的掺加量约为淤泥质量的1%~4%。蛭石粉细度为100目(约0.15mm)。甲基纤维素技术性能和蛭石粉的化学组成如表1和表2所示。

表1 甲基纤维素技术性能指标

表2 蛭石粉化学组成

1.1.2 水泥

采用普通硅酸盐水泥作为淤泥固化的强度补充材料,标号为C425,3d和28d的抗压强度分别不小于17MPa和42.5MPa,3d和28d抗折强度分别不小于3.5MPa和6.5MPa。所用普通硅酸盐水泥初凝时间不得早于45min,终凝时间不得迟于10h。水泥掺加量约为淤泥质量的8%。

1.1.3 淤泥

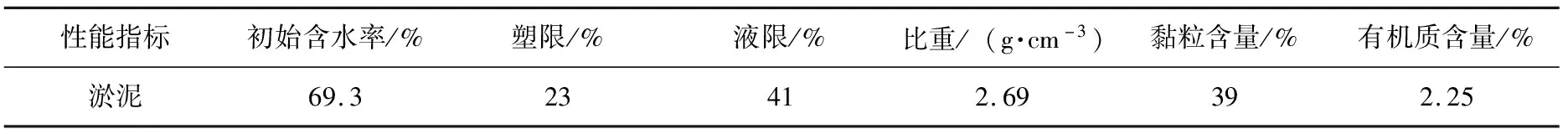

淤泥初始含水率过高,界限含水率偏大,无法直接应用于工程实际,需采取相应的降水处治措施。同时,淤泥中含有的部分化学盐类会对固化剂产生腐蚀作用,严重固化材料的淤泥固化效果。基于此,本文针对所取用的淤泥材料进行测试,主要获取技术指标如表3和表4所示。

表3 淤泥技术性能指标

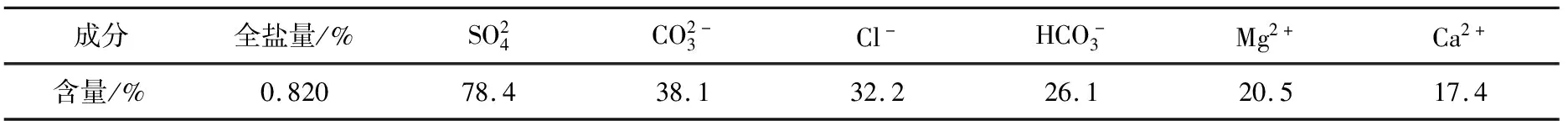

表4 淤泥含盐量/(mmol/kg)指标

1.2 试验方法

1.2.1 击实试验

将施工现场提供的淤泥质土进行风干处置,待淤泥质土风干完成后,将其进行粉碎处理成相应土颗粒,将粉碎后的土颗粒过筛(5mm),然后将过筛后的淤泥土装入洁净的容器中。在淤泥土颗粒中取一定质量试样,对试样的含水量进行测试,然后15%~28%等6个含水率制备相应的淤泥击实试件,并采用喷水壶往淤泥土表面均匀撒布预定的水量,然后搅拌均匀后装入塑料袋内浸润24h。依照《公路土工试验规程》(JTG E40-2007),采用重型Ⅱ法进行。

1.2.2 无侧限抗压强度试验

在击实试验结果的基础上,依据最大干密度推算单个固化淤泥试件的质量,取相应质量的淤泥进行闷料,然后将完成闷料的材料倒入高度和直径为10cm的试模中,然后将试模放置在万能压力机上进行试件制备。采用保鲜膜将制备完成含有不同掺量固化剂的固化淤泥试件进行包裹,然后将包裹好的固化淤泥试件放入标准养护箱进行标准条件的养护7d和28d,养生完成后对固化淤泥试件进行无侧限抗压强度试验,从而通过无侧限抗压强度评价固化剂对于淤泥质土的实际固化效果。

1.2.3 抗压回弹模量试验

借助抗压回弹模量试验评价固化后淤泥的力学性能,从力学性能角度衡量固化剂的固化功效。抗压回弹模量试验采用模具尺寸为直径10cm,高度10cm的圆筒状试模,将固化淤泥制备成相应尺寸试件后放入养护箱,在标准养护条件下养护89d,然后进行浸水处理1d,将处理好试件放置于测试设备上测定其抗压回弹模量,取抗压强度的60%~70%作为回弹模量测定时的计算单位压力,记录每次加载卸载完成后千分表的读数,计算固化淤泥试件的抗压回弹模量。

1.2.4 微观形貌分析

为了明确固化剂和淤泥质土之间的反应机制与微观形貌,采用透射电镜(TEM)对不同类型固化淤泥的微观结构及形貌进行表征,分析淤泥颗粒与固化剂之间的结合状况与界面分散状态。TEM分析采用JEM-3010高分辨透射电子显微镜(TEM),固化淤泥试样采用无水乙醇进行分散。

2 试验结果与分析

2.1 固化淤泥击实特性研究

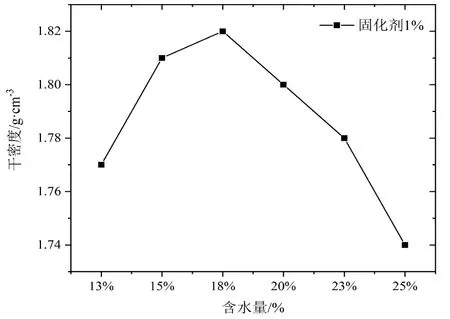

按照15%,18%,20%,23%,25%,28%等含水量制备击实试验试样,采用重型击实进行击实试验。复合固化剂固化淤泥击实试验结果和对比分析如图1所示。

根据图1中不同复合固化剂掺量的固化淤泥击实曲线分析可知,随着含水量逐渐增加,不同固化剂掺量的固化淤泥干密度呈现出先增大后减小的变化趋势,而最大干密度所对应的含水量存在一定差异。

图1 固化淤泥击实曲线及对比分析

当固化剂掺量为1%和2%,干密度在含水量18%处达到最大值,分别为1.82g/cm3和1.80g/cm3;而当固化剂掺量继续增大,最大干密度对应的含水量也明显增大,固化剂含量为3%和4%的固化淤泥在含水量20%处取得最大干密度,分别为1.76g/cm3和1.73g/cm3。同时,固化剂掺量的增加还在一定程度上缩小了固化淤泥的最大干密度。由图2分析可知,在固化剂掺量较低时,降水效果不明显,最佳含水量提高较小,随着掺量增加,降水幅度开始增大,但当固化剂掺量由3%增加到4%时,降水效果不再明显。固化剂在掺量较小(3%)的情况下,最佳含水量达到22%,降水效果较为明显。

图2 固化淤泥最佳含水量及最大干密度变化规律

2.2 固化淤泥无侧限抗压强度研究

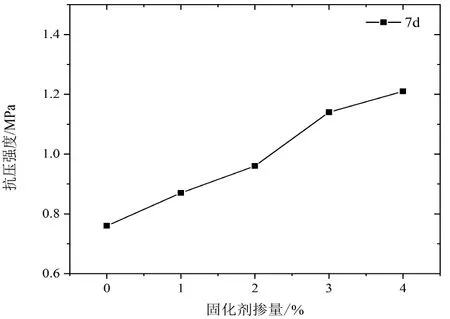

固化淤泥试件无侧限抗压强度试验结果如图3所示。

图3 固化淤泥抗压强度变化曲线

固化剂掺量从0增加到4%时,淤泥的7d抗压强度提高了约250%,而28d抗压强度则相应提高了约100%,这表明固化材料的掺入能够显著提高固化淤泥的强度。同时复合固化淤泥的抗压强度均能满足规范的相关强度要求,可初步确定固化掺加材料的掺量为2%~3%。

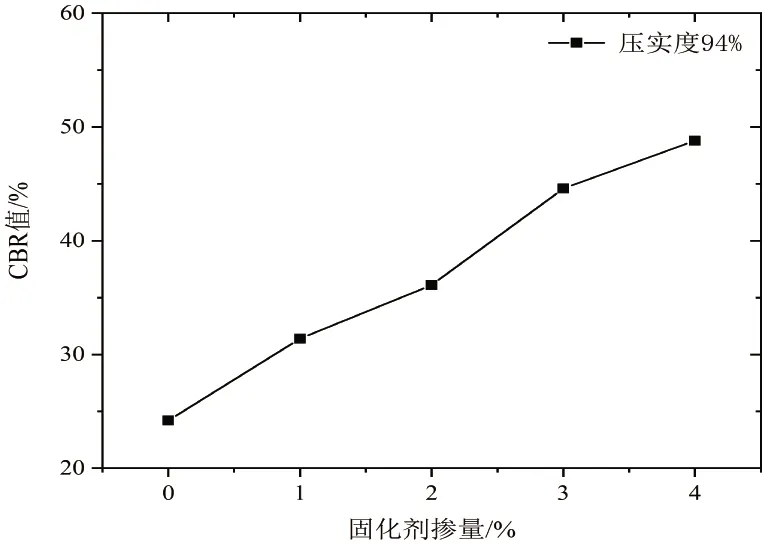

2.3 CBR试验分析

不同压实度固化淤泥的CBR试验结果如图4。由图4试验结果可知,随着固化材料掺量的增加,不同压实度条件下固化淤泥的CBR值逐渐增大;在固化材料掺量较低时,掺量增加对于固化淤泥CBR值的提升速率影响较大,但当固化材料掺量超过3%后,CBR值的增长逐渐趋于平缓,同时,压实度的增大可在一定程度上提高固化淤泥的CBR值。基于CBR试验结果,可将固化材料的最佳掺加量定在3%左右。

图4 固化淤泥CBR试验结果

2.4 固化淤泥抗压回弹模量试验

固化淤泥抗压回弹模量试验结果如图5所示。由固化淤泥抗压回弹模量试验结果可知,在掺量较低的情况下,随固化剂掺量的增加抗压回弹模量增加明显,随后变化逐渐趋于平缓;固化剂掺量从1%增加到2%时,抗压回弹模量增加了约27%,而当固化剂掺量由3%增加到4%时,抗压回弹模量仅仅增加了约5%,增大速率和幅度显著降低,这表明固化剂的掺量超过3%后,其对固化淤泥抗压回弹模量的影响不再明显。因此,从提高固化淤泥抗压回弹模量方面考虑,宜将固化材料的掺量定为3%。

图5 固化淤泥抗压回弹模量变化曲线

2.5 固化淤泥微观结构表征

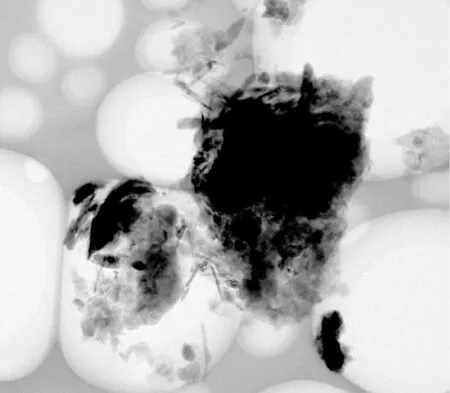

对淤泥和固化淤泥分别进行透射电镜分析,分析淤泥土的微观形貌,在不同分辨率条件下淤泥及固化淤泥试件的TEM试验结果,如图6所示。

图6 风干淤泥TEM图

从图6中可以看出,淤泥土颗粒形状不规则,尺寸大小不一,分散不均匀,并存在明显的团聚现象。对样品进一步放大观察,发现淤泥土颗粒的表面形貌纹理不清晰,呈现不规则形态,这表明淤泥土的微观结构相对复杂,并无规则的形貌和分界。

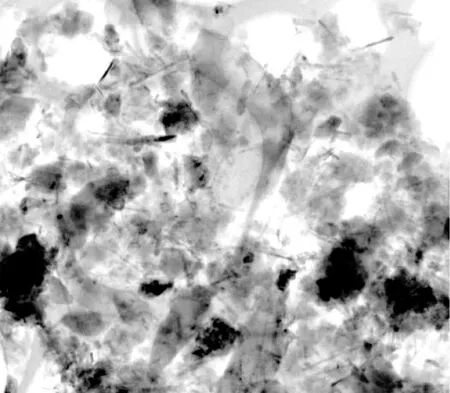

从图7中可以看出,当淤泥土与固化材料共混后,固化材料能沟均匀分布于淤泥土颗粒周围,而分散均匀的固化剂还可将淤泥土颗粒进行包裹,并进一步形成相对稳定的结构。同时,在固化材料的掺加后,淤泥土颗粒尺寸明显减小,而且土粒团聚现象明显减少,这可能由于固化剂吸收了淤泥土中的水分,降低了淤泥土颗粒之间的粘结力。

图7 固化淤泥TEM图

3 结 语

在固化剂掺量较低时,降水效果不明显,最佳含水量提高较小,随着掺量增加,降水幅度开始增大,但当固化剂掺量由3%增加到4%时,降水效果不再明显。

固化材料的掺入能够显著提高固化淤泥的强度。同时复合固化淤泥的抗压强度均能满足规范的相关强度要求,可初步确定固化掺加材料的掺量为2%~3%。

在固化材料掺量较低时,掺量增加对于固化淤泥CBR值、抗压回弹模量的提升速率影响较大,但当固化材料掺量超过3%后,CBR值和抗压回弹模量的增长逐渐趋于平缓。

在固化材料的掺加后,淤泥土颗粒尺寸明显减小,而且土粒团聚现象明显减少,这可能由于固化剂吸收了淤泥土中的水分,降低了淤泥土颗粒之间的粘结力。