双U形金属阻尼器抗震性能优化分析

2021-08-11许卫晓杨伟松于德湖张纪刚

程 扬, 许卫晓*, 杨伟松, 于德湖, 张纪刚

(1. 青岛理工大学土木工程学院, 青岛 266033; 2. 青岛理工大学蓝色经济区工程建设与安全协同创新中心, 青岛 266033)

随着高层建筑物数量及高度的不断增加,当地震发生时,为了保证高层建筑仍具有良好的稳定性能和抗震性能,阻尼器被广泛应用到高层建筑结构中[1]。U形金属阻尼器作为第一代金属阻尼器,人们对它的研究可追溯到20世纪70年代[2-3],因其取材容易、结构简单、费用低廉而被广大研究人员所接受。近年来,专家学者对U形金属阻尼器在抗震、减震及隔震方面的性能进行了研究:夏学通[4]利用U形金属阻尼器设计了一种带悬臂梁段耗能自复位结构梁柱节点,具有良好的自复位能力和较小的残余变形。宋磊[5]利用U形金属阻尼器设计了一种含减震外挂墙板。李立树[6]使用了U形金属阻尼器作为隔震支座对东方之门天桥的隔震性能进行了研究。U形金属阻尼器作为面外弯曲阻尼器的一种,可充分利用钢板平面外等厚度处的同时屈服来进行弹塑性变形耗能,具有优越的塑性变形能力、稳定的滞回能力和良好的抗疲劳能力[7-10],已在消能减震结构和隔震结构[8,11-13]中的得到广泛的应用。

随着基于性能抗震设计理念的兴起以及人们对U形金属阻尼器研究的不断深入,U形金属阻尼器已发展成为具有分阶段屈服特性的双U形金属阻尼器。相关文献表明[14-17]:双U形金属阻尼器有两个问题亟待解决:①内侧U形钢板平直段与连接段相接处容易产生应力集中,变形较大易发生断裂;②U形钢板仅依靠弯曲滚动进行变形,初始刚度较低。

为解决U形平直段与连接段因应力集中而发生断裂的问题,现提出通过增设耗能钢板来改善U形钢板受力性能的方案。通过对U形钢板力学性能进行分析,设计两组不同形式的优化方案:第一组为在两个U形钢板之间增设小钢板,研究不同参数的小钢板对U形钢板变形的限制及应力发展的影响;第二组为在上下两个连接板之间增设大矩形钢板,研究不同组合形式的耗能钢板对阻尼器应力分布及分阶段屈服耗能的影响。通过ABAQUS有限元软件对各U形钢板的力学性能进行模拟验证,进而对不同优化形式的阻尼器进行模拟分析,以期为相关设计提供参考。

1 参数设计及模型建立

1.1 U形钢板力学性能

U形钢板的主要几何参数为弯曲半径、平直段长度、平直段与连接段总长度,厚度以及板宽,根据各部位作用的不同可划分为连接段、平直段和圆弧段,如图1所示。研究表明[15]:U形钢板屈服位移与弯曲半径成正比,与板厚成反比;屈服荷载与板厚、板宽成正比,与弯曲半径成反比。U形钢板的理想变形模式可简化为三个阶段:第一阶段,在变形很小时,U形钢板处于弹性工作阶段,产生弹性变形且不发生屈服。第二阶段,当变形稍大时,U形钢板进入弹塑性延伸工作阶段,塑性区域首先在平直段与连接段交接处产生,随着水平推力的不断加大,开始发生滚动弯曲变形,塑性屈服逐渐向平直段与圆弧段扩大。第三阶段,处于弹塑性稳定阶段,此时U形钢板完全卷曲,水平推力将不再随水平位移的增大而变化,刚度为0。在实际工程应用中,可将U形钢板平直段是否受到外界约束分为:受约束型和不受约束型,其受力变形如图2所示,杜红凯等[18]、赵珍珍等[19]给出了不同类型U形钢板的力学性能计算方法及公式。

1.2 试件设计

为解决内侧U形钢板平直段与连接段相接处的应力集中及变形较大易发生断裂的问题。根据相关试验[14]及模拟分析(图3、图4,其中图3的尺寸参数如表1所示,设计参数与试验试件比例为1∶1),针对U形钢板应力集中部位进行加强,在两个U形钢板之间增设小钢板作为第一组模型,如图5所示,小钢板既能限制内侧U形钢板变形,防止发生断裂,又能提高双U形金属阻尼器的初始刚度。共设计了7个试件进行模拟,分别研究增设小钢板的形状、位置、厚度及数量的不同对双U形金属阻尼器的影响(表2)。双U形金属阻尼器由连接板和耗能钢板组成,上下连接钢板尺寸为760 mm×80 mm×200 mm,内、外侧U形钢板连接垫板尺寸为150 mm×50 mm×200 mm,内、外侧U形钢板的平直段与连接段的长度均为200 mm、厚度均为200 mm,外侧U形钢板弯曲半径为120 mm,内侧U形钢板弯曲半径为50 mm。

表2 第一组模型试件主要参数

图3 双U形金属阻尼器应力分布图

图4 环形金属阻尼器破坏图

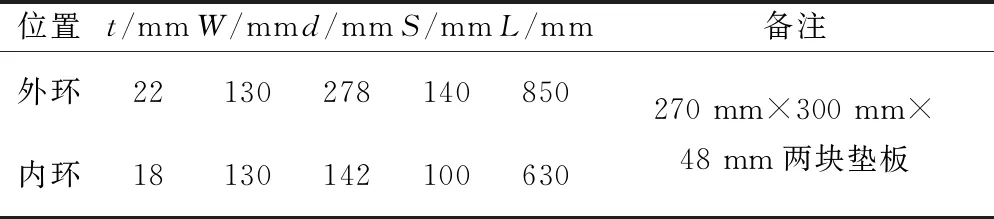

表1 试件尺寸

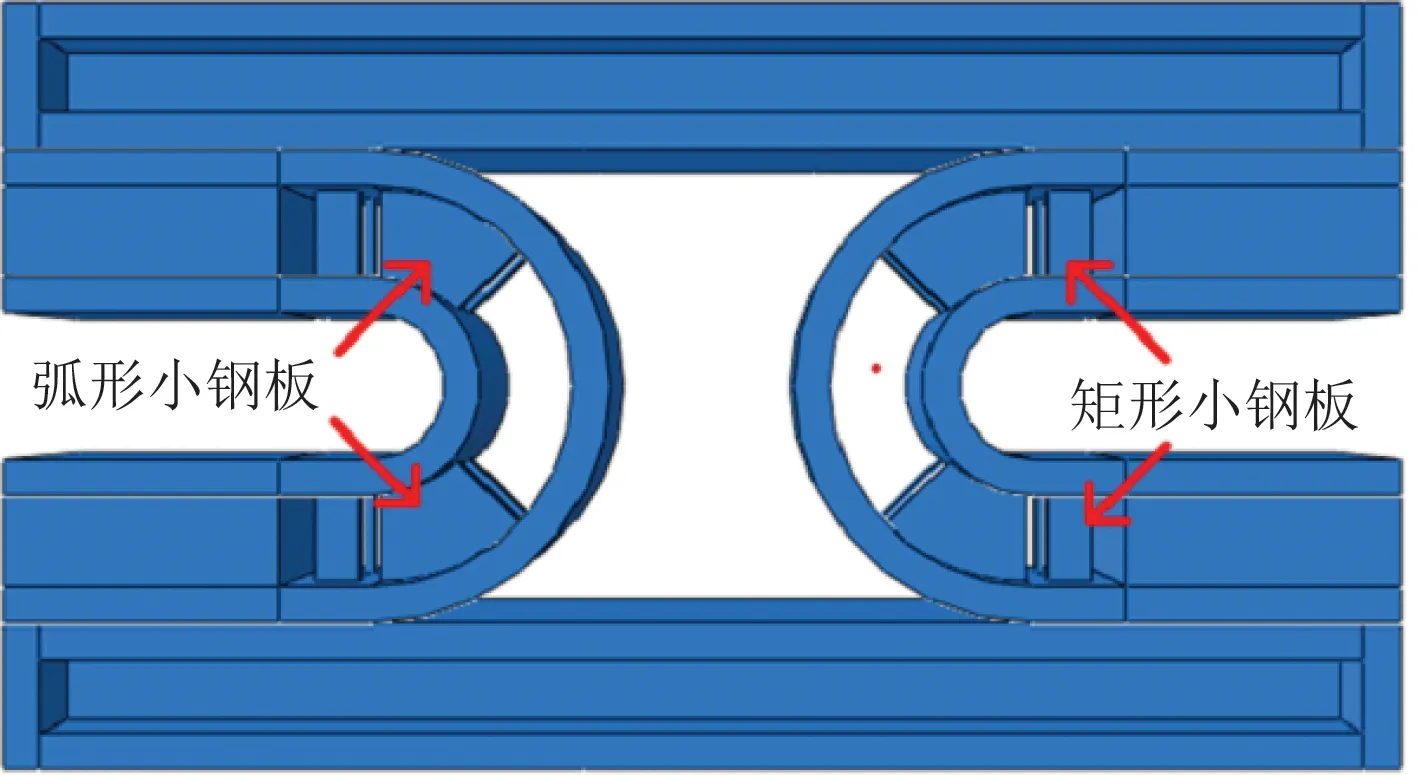

图5 增设小钢板的阻尼器

双U形金属阻尼器仅发生弯曲变形耗能,所以阻尼器的初始刚度较低。在两个U形钢板之间增设小钢板可以提高其初始刚度,但因其尺寸依赖于两个U形钢板间的距离,难以进行独立合理的设计。因此,在上下两连接板之间增设大矩形钢板作为剪切钢板作为第二组模型。矩形剪切钢板能先于U形钢板进行耗能,可有效减少内侧U形钢板上的应力集中及变形,且其屈服位移可以灵活设计。既能提高阻尼器的初始刚度,又能为阻尼器提供多一阶段屈服的特性。共设计了4个试件进行模拟,考虑了外侧U形钢板、内侧U形钢板、矩形剪切钢板不同组合形式对阻尼器分阶段屈服耗能的影响,如表3所示。对第一组模型中的双U形金属阻尼器进行重新设计,使其能够根据不同地震强度进行分阶段屈服耗能。上下连接钢板在长度方向延长至900 mm,为矩形剪切钢板留出安装及变形的空间。矩形剪切钢板尺寸为260 mm×170 mm×10 mm,内侧U形钢板的半径改为80 mm,如图6所示。

图6 增设大钢板的阻尼器

表3 第二组模型试件主要参数

1.3 有限元模型的建立

采用有限元分析软件ABAQUS进行建模[20],构件单元均采用8结点线性六面体减缩积分实体单元(C3D8R)。连接钢板与耗能钢板之间均采用Tie命令连接,在上连接板左侧中部建立参考点RF1并与上连接板耦合,在参考点处采用施加逐级增加的位移控制加载方式。下连接板底部采用完全固结,约束6个方向的自由度,上连接板发生面内水平位移。因此,允许其发生X方向的平动,其他方向的自由度均约束,模型如图7所示。

图7 U1有限元模型

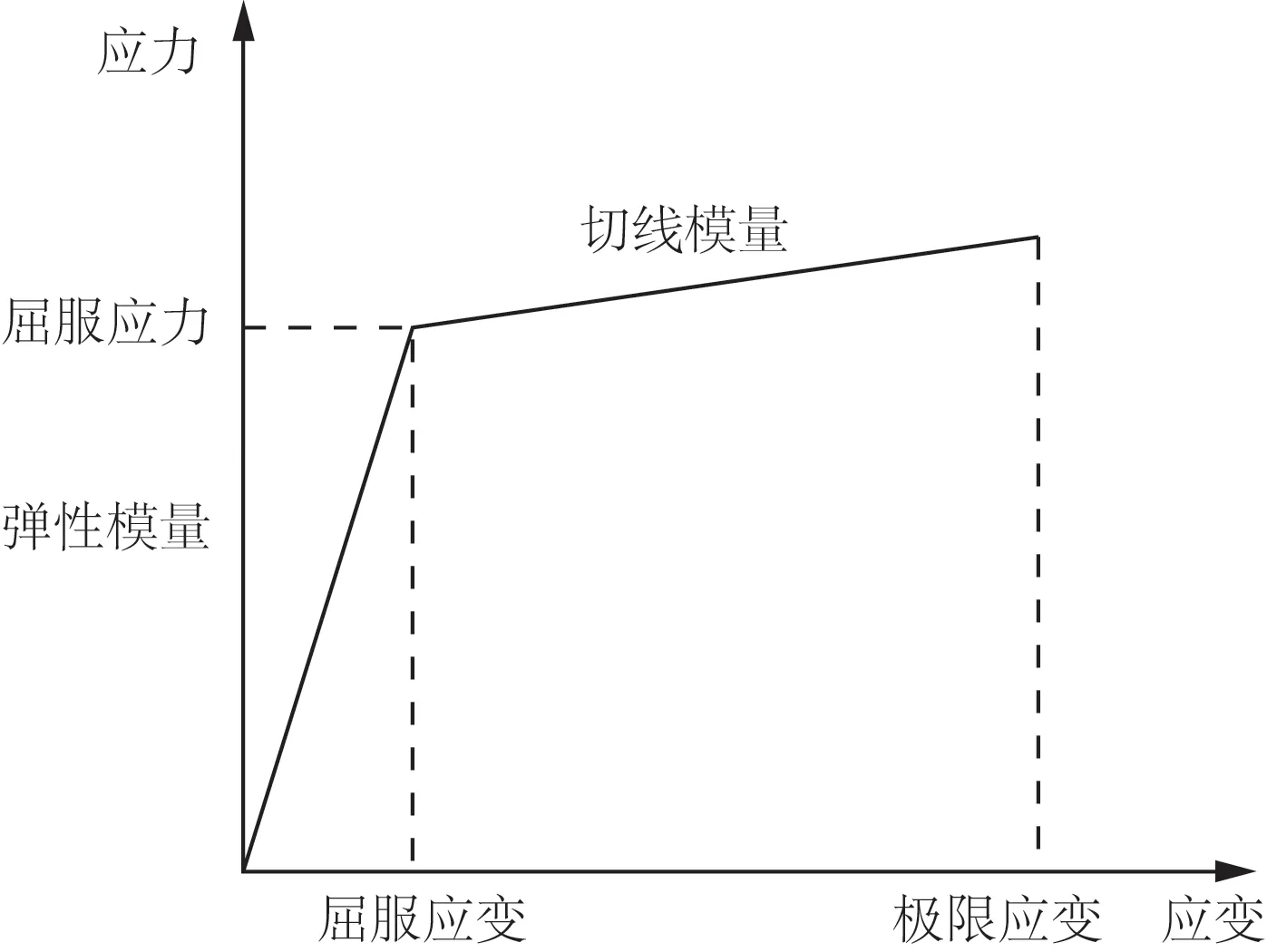

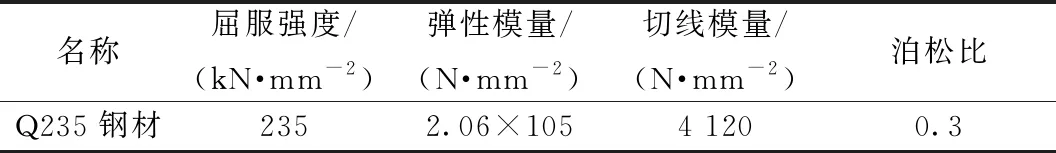

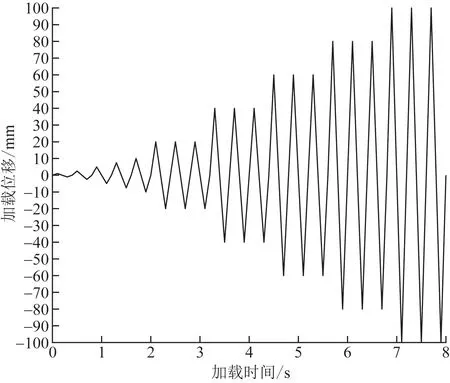

构件均由Q235钢材加工而成,采用双线性随动强化模型模拟,本构关系如图8所示,参数如表4所示。根据《建筑抗震试验方法规程》[21](JGJ/T 101—2015),采用位移控制方式加载,依次以1.0、2.5、5.0、7.5、10.0 mm为控制位移,各循环一次,以20.0、40.0、60.0、80.0、100.0 mm为控制位移,各循环三次,如图9所示。

图8 钢材应力应变关系

表4 Q235钢材本构参数

图9 低周往复加载制度

1.4 U形钢板力学性能验证

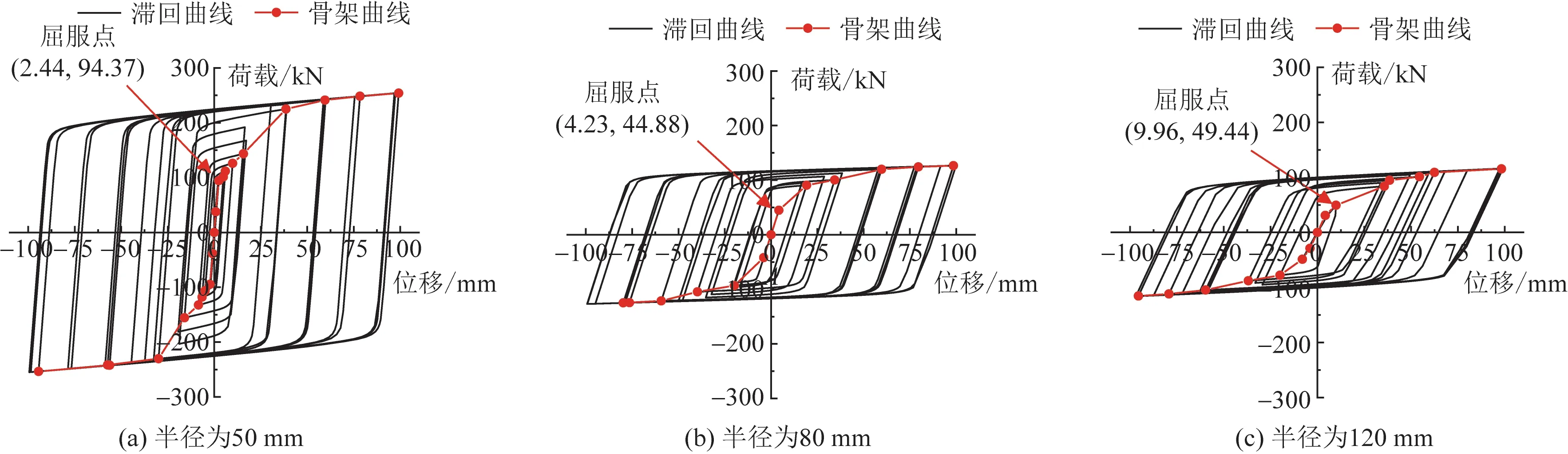

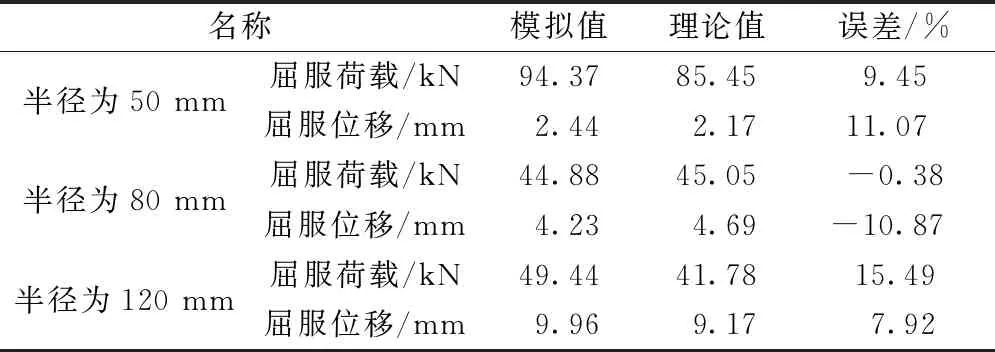

对双U形金属阻尼器中半径分别为50 mm、80 mm及120 mm的U形钢板进行低周往复加载,以验证理论计算公式。各U形钢板的屈服位移、屈服荷载模拟值与理论计算值对比如表5所示,各U形钢板的滞回曲线及骨架曲线如图10所示。从表5和图10中可以看出,U形钢板各屈服点的模拟值与理论值基本吻合,滞回曲线饱满。因此,可将具有不同屈服位移的U形钢板组合成为双U形金属阻尼器,进而实现分阶段屈服耗能的目的。

图10 U形钢板滞回曲线及骨架曲线

表5 模拟与理论对比值

2 增设小钢板模拟分析

本文方案共设计7个模型,研究在两个U形钢板之间增设不同参数的小钢板对减轻U形钢板应力集中、防止断裂及对双U形金属阻尼器抗震性能的影响。

2.1 滞回曲线

模型U1为双U形金属阻尼器,从图11(a)中可看出,模型U1的滞回曲线饱满,具有良好的耗能能力。模型U2为在平直段增设矩形小钢板的双U形金属阻尼器,从图11(b)中可看出,其滞回曲线比模型U1略有提高,说明在平直段增设矩形小钢板对双U形金属阻尼器的滞回耗能影响不大。模型U3为在圆弧段增设弧形小钢板的双U形金属阻尼器,从图11(c)中可看出,其滞回曲线比模型U1明显提高,说明在圆弧段增设弧形小钢板对双U形金属阻尼器的滞回耗能提升很大。模型U4为同时在平直段增设矩形小钢板及在圆弧段增设弧形小钢板的双U形金属阻尼器,从图11(d)中可看出,其滞回曲线与模型U3无显著差别,说明在平直段增设的矩形小钢板与圆弧段增设的弧形小钢板工作相互独立,彼此互不影响。模型U5为将模型U3中安置在两个U形钢板内侧的弧形小钢板移至外侧,研究不同位置的小钢板对双U形金属阻尼器滞回性能的影响,从图11(e)中可看出,小钢板增设的位置对其滞回性能影响不大。模型U6为将模型U3的小钢板加厚至40 mm,研究不同厚度的小钢板对双U形金属阻尼器滞回性能的影响,从图11(f)中可看出,加厚的小钢板能使双U形金属阻尼器的滞回耗能略微提升。模型U7为将模型U3的小钢板的数量增加至4块,研究不同数量的小钢板对双U形金属阻尼器滞回性能的影响,从图11(f)中可看出,增加小钢板的数量可提升阻尼器的滞回性能。

图11 各模型滞回曲线

2.2 骨架曲线

将各个模型各级加载滞回曲线第一圈的极值点相连得到各个模型的骨架曲线。从图12中可看出,各个模型的骨架曲线呈三折线,证明各模型均能进行分阶段屈服耗能。模型U1和模型U2线性相差不大,承载力普遍偏低,说明在平直段增设矩形小钢板对双U形金属阻尼器的承载能力提升不大。模型U3~模型U5的承载力较模型U1有一定程度的提高,且三个模型骨架曲线相差不大,说明在圆弧段增设弧形小钢板可显著提升双U形金属阻尼器的承载能力,且小钢板增设的位置对阻尼器的承载能力影响甚微。模型U6~模型U7承载力提升略高于模型U3,说明弧形小钢板的厚度、数量对阻尼器的承载能力有一定的影响。

图12 各模型骨架曲线对比

2.3 刚度退化

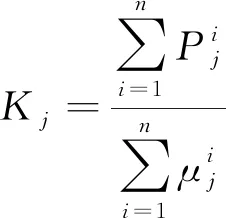

刚度退化可采用环线刚度Kj来评价:

(1)

从图13中可看出,模型U1初始刚度最低,增设矩形小钢板的模型U2初始刚度有所提升,模型

图13 各模型刚度退化对比

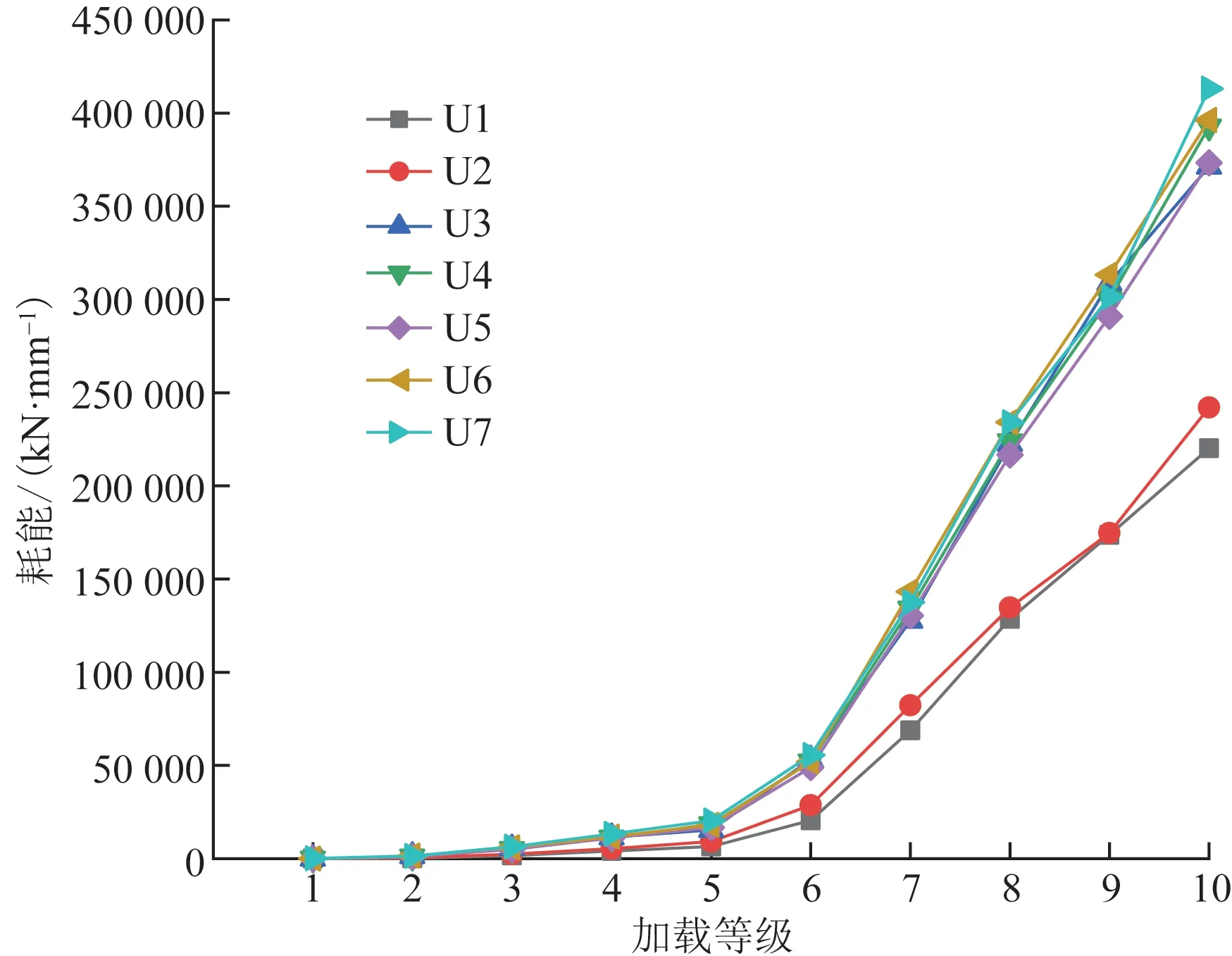

2.4 耗能能力

基于滞回曲线对各个模型在不同加载等级下的耗能进行量化,得出图14。在加载前期,各模型耗能能力相当,加载至中后期,模型U1、模型U2的耗能能力明显低于模型U3~模型U7。说明增设弧形小钢板能使阻尼器的耗能能力显著增强,且弧形小钢板在圆弧段上的位置、厚度、数量对阻尼器的耗能能力影响区别不大。

图14 各模型耗能能力对比

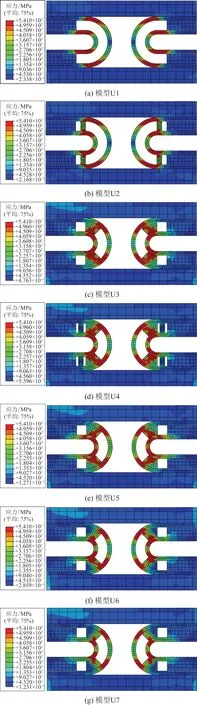

2.5 应力云图

从图15(a)和图15(b)、图15(c)和图15(d)对比可以看出,增设矩形小钢板对双U形金属阻尼器的塑性屈服影响不大,没有改变耗能钢板的应力分布。从图15(a)和图15(c)对比可以看出,增设弧形小钢板能有效地将应力集中在小钢板上,从而减少U形钢板上的应力集中,且平直段应力明显减小,转移至圆弧段,对内侧U形钢板起到很好的限制作用,符合理想变形模式。从图15(c)和图15(e)对比可以看出,弧形小钢板位置的改变对应力发展影响不大。从图15(c)和图15(f)、图15(g)对比可以看出,增加弧形小钢板的厚度和数量可使耗能钢板上的应力明显减小。

图15 各模型应力云图

3 增设大钢板模拟分析

本文方案共设计4个模型,研究在上下两连接钢板之间增设矩形剪切钢板对双U形金属阻尼器分阶段屈服耗能性能的影响。因增设的矩形剪切钢板力学性能清晰、屈服位移可控,可作为多级屈服金属阻尼器第一阶段屈服的耗能部件,因此重点研究各模型分阶段屈服的特性。

3.1 滞回曲线

模型M1为双U形金属阻尼器,从图16(a)中可看出,模型M1的滞回曲线饱满,具有良好的耗能能力。模型M2为内、外侧U形钢板、矩形剪切钢板组合的三阶段屈服弯剪组合型金属阻尼器,如图16(b)所示,其滞回曲线比模型M1显著提高,说明增设矩形剪切钢板能使阻尼器的滞回耗能得到有效的提升。模型M3、模型M4分别为将矩形剪切钢板代替外侧、内侧U形钢板的弯剪组合形型金属阻尼器,可从图16(c)、图16(d)中看出,模型M3、模型M4的滞回曲线比模型M1更加饱满且两者相差不大,说明弯剪组合型金属阻尼器比双U形金属阻尼器具有更好的滞回耗能能力。

图16 各模型滞回曲线

3.2 骨架曲线

从图17中可以看出,模型M2的承载力显著高于其他模型,且呈四折线,具有三阶段屈服的特性。模型M3、模型M4的承载力高于模型M1,均呈三折线。说明增设矩形剪切钢板能显著提升阻尼器的承载能力,可通过增设矩形剪切钢板形成弯剪组合型金属阻尼器来提升双U形金属阻尼器的承载能力。

图17 各模型骨架曲线对比

3.3 刚度退化

从图18中可看出,模型M1初始刚度最低,模型M2~模型M4的初始刚度显著提升。说明在双U形金属阻尼器上增设矩形剪切钢板能大幅提升阻尼器的初始刚度,且耗能钢板的数量对初始刚度的提升差别不大。

图18 各模型刚度退化对比

3.4 耗能能力

从图19中看出,在加载前期,各模型耗能能力相当,加载至中后期,各模型差距明显,模型M2耗能最多,模型M3、模型M4次之,模型M1耗能最少。说明矩形剪切钢板较U形钢板能有效提升阻尼器的耗能能力,三阶段屈服弯剪型组合金属阻尼器因具有三个屈服位移不同的耗能钢板而具有更加优良的耗能能力。

图19 各模型耗能能力对比

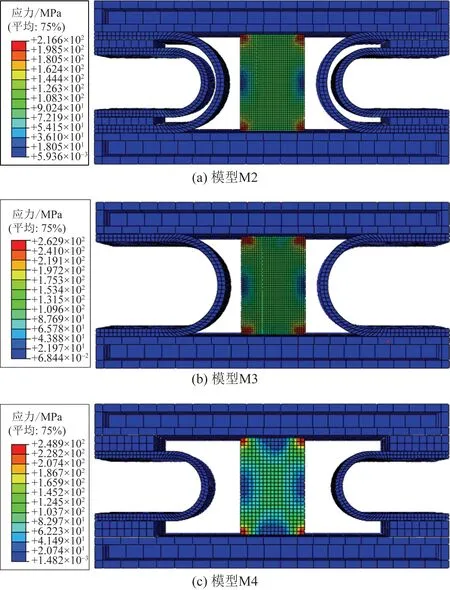

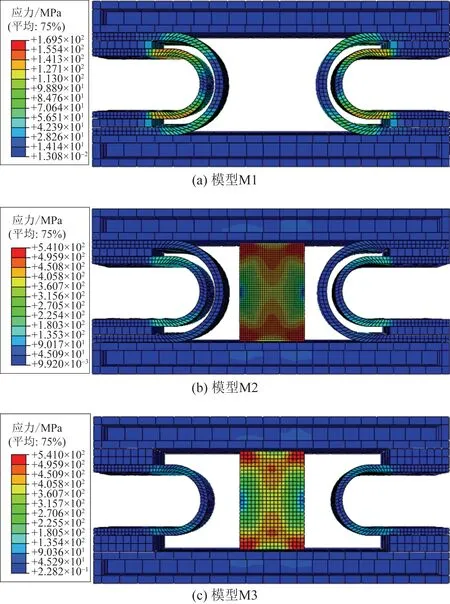

3.5 应力云图

由图20可知,加载至1 mm时,模型M2、模型M3、模型M4的应力集中在矩形剪切钢板板角处,U形钢板上无明显应力分布,说明分阶段屈服阻尼器由矩形剪切钢板率先耗能,U形钢板仍处于弹性阶段,符合分阶段屈服特性。由图21可知,加载至5 mm时,模型M2、模型M4矩形剪切钢板板角处应力继续发展,内侧U形钢板开始进入塑性耗能。模型M1则因缺少第一阶段屈服耗能的矩形剪切钢板,导致U形钢板上的应力分布明显大于模型M2、模型M4,且模型M1内侧U形钢板也有应力发展。说明增设屈服位移更小的矩形剪切钢板能减少U形钢板上的应力集中,可更好的进行分阶段耗能。由图22可知,加载至10 mm时,模型M2、模型M3外侧U形钢板开始耗能,其余各耗能钢板应力持续发展,尤以矩形剪切钢板板角处最为明显,阻尼器整体进入屈服耗能阶段。

图20 加载至1 mm时应力云图

图21 加载至5 mm时应力云图

图22 加载至10 mm时应力云图

4 结论

(1)双U形金属阻尼器能充分发挥U形钢板全截面屈服的特性,充分利用材料,具有良好的分阶段耗能能力,可在实际工程中对其进行不断地改进和完善。

(2)在双U形金属阻尼器的两个U形钢板之间增设小钢板对其进行优化,弧形小钢板比矩形小钢板优化效果更好,可明显改善双U形金属阻尼器的应力分布,减轻应力集中,防止U形钢板因变形过大而断裂。但增设的小钢板参数设计不灵活,力学性能较为复杂,设计屈服位移过小,不能明显体现分阶段屈服的趋势。

(3)双U形金属阻尼器增设矩形剪切钢板形成弯剪组合型金属阻尼器,可使得阻尼器的初始刚度明显提升、耗能能力显著增强、应力分布更加合理、分阶段屈服趋势更加明显,且矩形剪切钢板在参数设计时不受U形钢板的限制可进行灵活的设计,屈服位移可控制在合理的范围内。但矩形剪切钢板在板角处容易形成应力集中而发生过早破坏,影响塑性变形及延性,下一步将根据应力分布及受力性能对其进行合理的形状优化。