油气田采出液输送管道CO2腐蚀机理及影响因素研究进展

2021-08-09张健豪陈星刘壮李永军马云

张健豪,陈星,刘壮,李永军,马云*

(1.西安石油大学石油工程学院 陕西省油气田特种增产技术重点实验室,陕西 西安 710065;2.西部低渗-特低渗油藏开发与治理教育部工程研究中心,陕西 西安 710065;3.长庆油田分公司第一采气厂采气工艺研究所,陕西 靖边 718500)

0 引言

在我国目前的采油技术中,我们通常采用CO2驱油法,该方法效率高,经济性好[1]。但该技术的缺点是会使大量CO2融入采出水,使得采出水的PH值降低,同时CO2还会混入油气伴生气或天然气中,大程度的增加石油、天然气工业安全稳定生产中所面对的CO2腐蚀问题, 不仅会导致直接的经济财产损失,而且会对生态环境造成严重破坏,其社会影响不容小觑[2]。CO2可与水结合生成碳酸呈弱酸性,H2CO3的生成增加了溶液的酸性,进而增强了环境的腐蚀性,因此CO2是石油化工生产、加工及输送管道设备所面临的巨大威胁,CO2浓度的提高大大增加了石油天然气生产运输过程中的安全隐患[3-4]。基于此,本文综合大量国内外文献对输油管道CO2腐蚀的机理以及影响CO2腐蚀速率的因素进行综述,并总结了一些结论和建议。

1 CO2腐蚀机理

直至目前,国内外学者对CO2腐蚀机理仍然存在争议尚无统一定论。通常认为没有水参与的CO2几乎不具腐蚀性,不会对钢构成威胁,但当CO2形成水溶液后可与金属构成原电池效应,产生电化学腐蚀[5],CO2腐蚀电化学反应式如下[6]:

阴极:

阳极:

朱世东[7]等人通过总结前人的研究[8-10]总结出大家普遍认为的CO2腐蚀机理为:

其总腐蚀反应为:

最初的腐蚀产物由一层紧密的、粘附的Fe(HCO3)2薄膜组成。长时间暴露会导致Fe(HCO3)2转变为粘附性差、疏松的FeCO3层。这些腐蚀产物可以屏蔽金属表面的某些部位,使其免受HCO3-离子的腐蚀,同时暴露其他部位,使电偶起作用,并引起凹坑的萌生和发展[11]。

2 CO2腐蚀影响因素

影响CO2腐蚀速率快慢的因素包括原油含水率、流速、温度、离子、O2、CO2分压等众多原料物性与环境条件。

2.1 原油含水率对腐蚀的影响

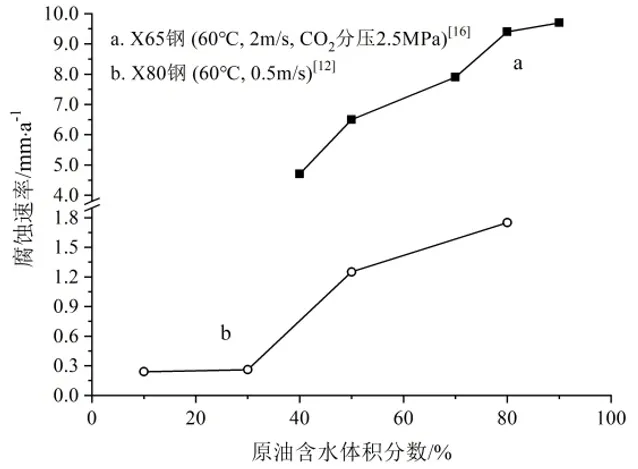

由于原油的弱导电性,通常认为纯净的原油几乎不会腐蚀管道,但是在油田开采过程中,我们通常通过注水来提升油层压力进而提高采收率,尤其对于油层压力下降的油田开采的中后期,因此,水的增加引起了原油对输油管道的腐蚀[12]。水之所以能引起金属管道的腐蚀主要有以下两方面原因:①原油含水率的高低决定了油水的混合状态;②虽然水本身不具腐蚀性,但水会溶解环境中存在的酸性气体使得溶液的PH值降低,增加腐蚀性[13-14]。水在原油中的溶解度较低,但油田采出的水中常常存在液滴形式的水夹带在油中,形成油包水乳液。在这种乳状液状态下,由于水不与管道之间接触,对管道的腐蚀速率较小。通常在含水率较低和流速较高条件下原油易形成油包水类型的乳状液,油包水乳状液对管线的腐蚀很微弱。随着含水率的增加,水可以从乳状液中分离出来,以游离水相的形式存在,这种游离水相经常出现在水平管道的底部,游离水的产生会溶解原油中具有腐蚀性的杂质对管线造成腐蚀[15]。通过腐蚀失重试验、电子扫描显微镜、x射线衍射及能谱分析等方法分别探究了X65钢在温度60℃、流速2m/s、CO2分压2.5MPa时和X80钢在温度60℃、流速0.5m/s时原油不同的含水体积分数,平均腐蚀速率的变化规律。由图1可以明显看出,X65钢与X80钢的腐蚀速率均明显受原油含水体积分数的影响,随原油含水体积分数的增加,X65钢与X80钢所受腐蚀程度也变得越来越严重[16]。

图1 原油含水率增加对腐蚀速率的影响

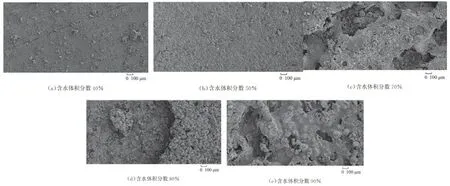

图2为不同含水率原油中腐蚀后的X65钢在电子扫描显微镜下观察到的微观形貌,发现随着原油含水率的增加,腐蚀程度逐渐严重,且腐蚀类型发生了改变。在40%~50%的含水率原油中,X65钢呈现出均匀腐蚀,腐蚀较为轻微,仅存在少量的局部点蚀孔洞;当含水率提高至 70%时,腐蚀得到进一步发展,转化成较为严重的局部腐蚀,钢表面已经呈现出断断续续的台地腐蚀坑并且还伴随着点蚀坑;当含水率提高到80%时,钢表面的台地腐蚀坑进一步得到扩张,基体表面大面积被台地腐蚀坑覆盖,腐蚀程度明显加剧;当含水率达到90%时,钢体结构已被台地腐蚀严重破坏。单纯的水并不会对钢产生腐蚀,纯净的原油由于原油的润湿作用,可以均匀的覆盖住钢表面起到很好的物理屏障作用,对钢的腐蚀也及其轻微甚至可以忽略不记,但在原油和水的混合物情况下,正是由于原油的存在,在钢表面形成的不均匀润湿,对局部钢表面造成了严重损伤[17]。

图2 不同原油含水体积分数下X65钢腐蚀产物膜微观形貌图

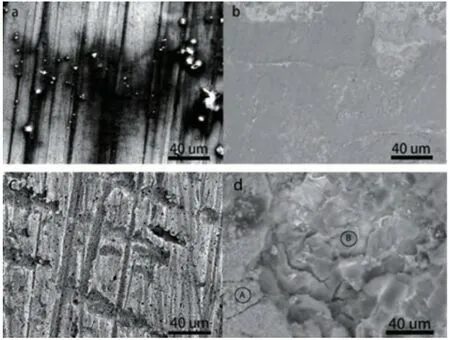

图3为不同含水率原油中腐蚀后的X80钢在电子扫描显微镜下观察到的微观形貌,当含水率为10%时,X80钢仅呈现轻微的均匀腐蚀且发现钢表面存在少量的腐蚀产物呈现球状或小块状形态(图3a);当原油含水率在30%时,X80钢发生均匀腐蚀,腐蚀产物集结成较大块状,连结成片的致密的膜对钢体具有一定的保护作用(图3b);当含水率为50%时,呈现出局部腐蚀,在钢表面观察到显著的点蚀坑(图3c);当含水率达到80%时,X80钢表面覆盖有两层性质不同的内膜和外膜,内部的膜性质致密可以保护基体避免受到更严重的腐蚀,而外层的膜疏松多孔,疏松多孔的外膜导致失去了其对基体的保护作用,脱落的外膜使得钢体直接暴露于腐蚀性溶液中,产生严重的垢下腐蚀。(图3d)[12]。Ayello F等人[18]认为这是由于当原油含水率较低,油占主体地位时,由于原油的黏附性,会形成一层油膜均匀地包裹在金属表面,形成的油膜可以将原本裸露的金属与具有腐蚀性的介质分隔开,对金属起到润滑的作用,减缓腐蚀性环境对基体腐蚀。而当水的占比增加,油膜变得分散不能完整均匀地覆盖住基体表面,削弱了油膜对钢表面的物理屏障作用,另外,游离水会加快阴阳极的去极化过程,对金属的腐蚀作用增强,在高含水率时,由于水流的冲刷作用,使得致密的FeCO3产物膜难以形成覆盖成片[19]。从乳化的角度来看,原油也具有一定降低金属所受腐蚀速率的作用,这种行为取决于原油成分、乳液稳定性、相润湿性等。在实际流动的工艺流程中,动力学条件和原油和水混合物的化学性质会改变某些物理性质(粘度、密度),这些物理性质会进一步影响乳化状态是油包水还是水包油,从而影响腐蚀速率[20]。宁雯宇等人[21]和程雅雯[12]等人

图3 不同含水率下X80钢试样的腐蚀形貌

均认为,含水率的增加会直接改变乳化状态,当原油的含水率较低时生成的乳状液更趋向于油包水乳状液,此时油为外相包裹着水,水不与管壁直接接触,无明水的参与对管道的腐蚀性大大下降;随着含水率增加,原油中的水逐渐从乳化液中析出,并逐步转变为水包油型乳状液的乳化状态,同时明水的出现溶解了原油中的腐蚀性物质,此时水为连续相,电导率高,相比于油包水时情况更为悲观。这与王涛观点一致,王涛[22]发现,当原油含水率超过30%时,原油含水率的继续升高会导致形成乳状液的黏度逐渐下降,此时含水率的增加也使原油中的液滴数量增加,液滴间的相互作用力变强,油包水乳状液在液滴的作用力下变得不稳定,逐渐转变为水包油乳状液,乳化状态的改变明显加快了金属的腐蚀速率,腐蚀深度也由金属表面逐渐延伸到金属内部。另有学者发现当混合物中含水率超过50%时,乳化状态完全转变为腐蚀性强的油包水乳状液[23]。可见,对于原油含水率对腐蚀的影响行业内已基本达成一致。

2.2 流速对腐蚀的影响

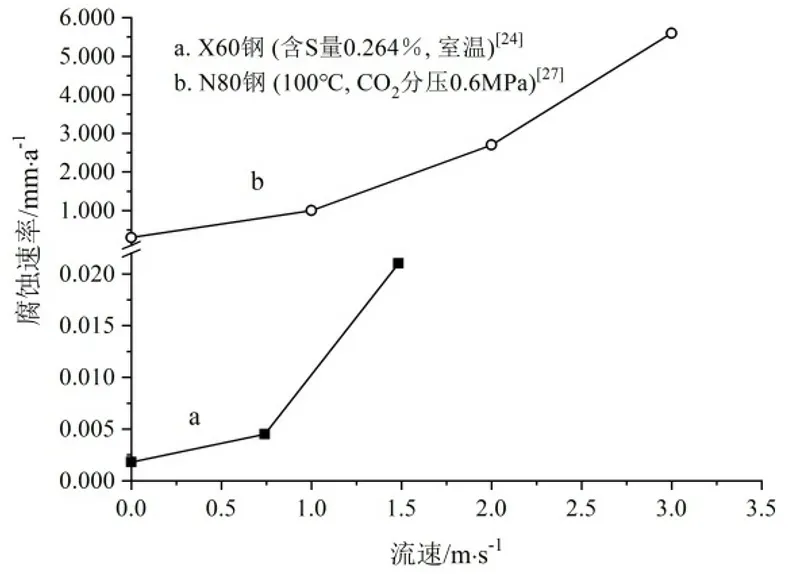

图4a是X60管线钢在硫含量0.264%、室温环境的实验条件下,通过改变流速得到的腐蚀速率随流速大小变化的折线图。可以发现在数值上,流速增加了一倍,腐蚀速率却增加了五倍,腐蚀程度轻重与流速快慢具有直接关系。他认为,在高流速状态下,存在于原油中的腐蚀性介质会随着原油的流动向四周扩散,使腐蚀性介质更加均匀地分布在原油中,增强了原油的腐蚀性[24]。与此同时,高流速状态下还给管内壁带来了冲刷腐蚀,冲刷力使得具有一定保护性的FeCO3产物膜难以形成连结成片完全覆盖在基体表面[25]。而静态原油中形成的致密产物膜可以阻止腐蚀性环境对基体的进一步腐蚀,起到物理屏障作用,流动可能会对产物膜的形成具有不利影响,介质的流动会帮助原油中的腐蚀性介质更好的扩散,这两种因素都加重了管线的腐蚀程度[26]。图4b研究了N80钢在高温高压反应釜中CO2腐蚀速率快慢与流速的关系,同样发现,N80钢在环境温度恒定100℃、CO2分压0.6MPa实验条件下,当流速逐渐增加时,腐蚀速率近似于指数函数关系快速攀升[27]。王霞等人[28]利用高压釜来模拟输送过程,通过腐蚀失重实验和电化学实验的方法,可以看出当流体流速在0~5m/s时,流速的增加加强了腐蚀作用。这是由于在流体的冲刷作用下使得在金属表面产生了剪切应力和紊流能,阻碍了钢表面致密产物膜的生成,失去了对基体的保护作用,因此流动状态下腐蚀更为严重[29]。并且流速和剪应力的增加会削薄已经形成的结垢,甚至完全去除,导致基体直接裸露在环境中腐蚀速率大幅增加[30]。

图4 腐蚀速率与流速的关系

2.3 温度对腐蚀的影响

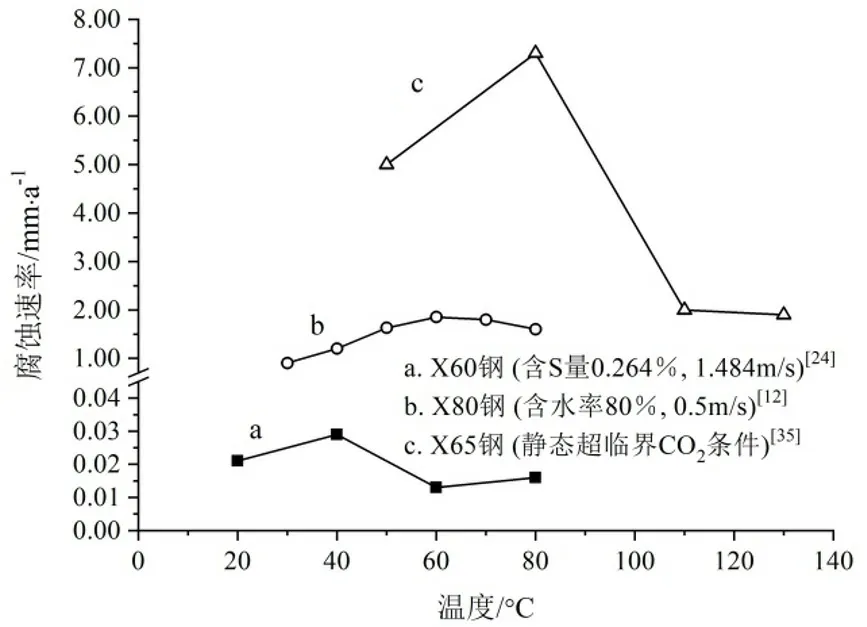

通过腐蚀失重法发现X60钢、X80钢和X65钢腐蚀速率均随着温度上升先增大后减小,但不同金属腐蚀速率的峰值温度不同,40℃是X60钢受腐蚀最为严重的峰值,如图5a,作者认为这是由于起初随着温度升高时,分子运动更加剧烈,加剧了系统的混乱程度,原油中的更多的水可以与内壁接触,因而增加了管线的腐蚀性;当温度继续升高时,高温降低了原油的含水率,管道又收到了原油的润湿作用,腐蚀得到减缓[24]。程雅雯等人[12]与王海等人[31]分别发现X80钢在60℃时腐蚀速率的最高,如图5b;J55钢腐蚀最为严重的峰值在80℃左右,这两位作者均认为产生该现象的主要原因是高温促使生成了致密的氧化膜,该氧化膜覆盖在基体表面相当于一层物理屏障作用,阻止了进一步腐蚀,实验发现高温环境下更易形成保护膜,导致高温时腐蚀速率更低[32-33]。这一观点与方晓君等人[24]看法不同。有国外学者认为腐蚀的峰值温度取决于FeCO3层的溶解度极限[34]。Zhang Y等人[35]发现X65管线钢在静态超临界CO2实验条件下,在50℃至80℃时X65输油管线钢所受腐蚀速率逐渐增大,然后从80℃到130℃腐蚀速率呈下降走势,随温度的升高,X65钢所受腐蚀速率同样体现出先增大后减弱的走势,如图5c。并且当温度增加时,CO2腐蚀结垢的断裂韧性先减小后增大,在80℃时,断裂韧性最低,因此他认为腐蚀速率与断裂韧性有定量关系。实验发现高温环境中形成的表面膜比低温下形成的表面膜保护性更好,因为高温会提高表面膜的疏密性、连续性,使得表面膜的覆盖更加完整紧密,更不易被腐蚀[36]。也由学者发现高温可以使腐蚀结垢产物更加稳定,性质稳定的结垢产物为金属提供了更好的保护性[37]。

图5 温度对腐蚀速率的影响规律

2.4 离子对腐蚀的影响

在实际石油工业介质中,管线钢所输送的环境介质中往往存在Cl-、HCO3-、SO42-、Na+、Ca2+等离子。通过极化测试、交流阻抗谱测试等电化学方法及pH值分析方法,研究了N80钢在含有Cl-、HCO3-、SO42-、Ca2+的CO2饱和溶液中的腐蚀行为。图6为N80钢60℃环境中,分别浸泡在含有不同离子的CO2饱和溶液中168h后测得的平均腐蚀速率。

图6 N80钢在含不同离子的CO2饱和溶液中的平均腐蚀速率图

可以看出,N80钢在含有Cl-和SO42-溶液中的腐蚀速率基本相同,在含有Ca2+和HCO3-溶液中的腐蚀速率更低[38]。原因在于溶液中Ca2+的存在可以降低腐蚀产物膜的孔隙率,低孔隙率的腐蚀产物膜也为基体提供了更好的保护作用,减缓金属的腐蚀,这与Wang B等人[39]与Jiang X等人[40]结论一致。然而也有学者发现,高浓度的Ca2+(1000和10000ppm)会导致原本具有保护性的FeCO3膜转变为疏松多孔的CaCO3,疏松多孔的CaCO3失去了原本致密的FeCO3膜的保护作用,腐蚀得到加剧[41]。HCO3-被认为可以从两个方面降低腐蚀速率,一方面加入HCO3-会提升环境的PH值,降低溶液酸性从而使降低腐蚀速率,另一方面HCO3-会提高腐蚀产物膜的致密性和完整性,更加致密完整的腐蚀产物膜为基体提供了更强的保护作用,王海等人[31]与张军等人[42]同样发现当HCO3-浓度高于某一临界值时会在钢表面发生钝化现象,生成致密的产物膜大大降低了腐蚀速率;Xu L N等人[43]发现当HCO3-浓度达到0.5mol/L时会碳钢表面形成致密的氧化膜起到很好的保护作用。上述文献结果均表明溶液中HCO3-的存在显著降低CO2腐蚀速率,其原因在于HCO3-的存在使得腐蚀产物膜的致密性和完整性增强,从而为管线提供了更强的保护性,减缓腐蚀。

2.5 O2对腐蚀的影响

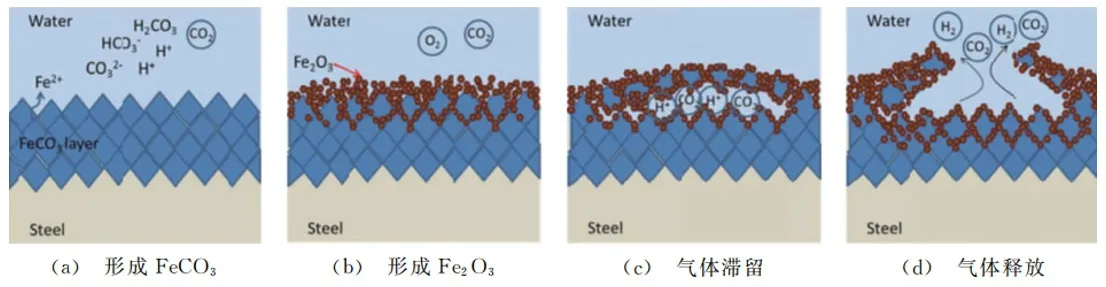

对于CO2腐蚀,若腐蚀环境中还存在O2,O2的存在会增强金属表面的活性,造成二次腐蚀,使腐蚀程度进一步加剧。并且在钢表面生成的FeCO3腐蚀产物膜可以一定程度上减缓腐蚀,FeCO3通常在缺氧条件下更易形成,在含氧量高时FeCO3变得不稳定,同时由于O2是一种具有强氧化性的气体,O2可以加速阴极反应速率,两种因素共同作用加速金属的腐蚀[44-46]。采用电化学实验和浸泡实验的实验方法探究了在石油与天然气开采过程中,环境中所含的O2对CO2腐蚀速率是否产生影响及其影响规律,结果发现O2的存在增加了管线钢所受腐蚀的严重程度。作者认为,对于含有CO2的腐蚀环境,溶液中的Fe2+与CO2反应形成了FeCO3覆盖在基体表面,致密的FeCO3阻挡了腐蚀性环境对基体的腐蚀,在一定程度上保护了基体。而当O2进入后FeCO3会在O2的作用下转化为疏松多孔的Fe2O3见式(12)。随着时间的推移,O2会逐渐穿透腐蚀膜进入内部形成Fe2O3,如图7(b)所示,使原本具有一定保护性的FeCO3层变的疏松多孔。

图7 O2对CO2腐蚀产物膜破坏机理图

在FeCO3晶体转化为Fe2O3过程中会产生微观空隙,在这个微观空隙内,有H+的生成,PH值比溶液中低,H+来源主要有两个部分,一是金属离子Fe2+水解产生,同时溶液中存在的[Fe(H2O)6]2+和[Fe(H2O)6]3+的水合作用也会产生H+释放到环境中。在这个微观空隙内,H+可与FeCO3反应产生CO2,同时在阴极处H+发生极化反应生成H2,由于有腐蚀产物膜的包裹,在微观空隙内产生的H2与CO2不能溢出到溶液中,使空隙内压力升高,导致产物膜表面生成鼓包,如图7(c)所示。并且由于阴极反应不断消耗O2,使得微观孔隙中的O2浓度逐渐降低,孔隙中的低氧环境与孔隙外的含氧溶液构成氧浓差电池。膜下O2浓度低的区域成为阳极,暴露于含氧溶液的区域成为阴极,阳极反应使得Fe2+浓度增加,Fe2+水解又会进一步产生H+,为微观空隙内的阳极反应提供有利条件,促使腐蚀进一步发生,导致对金属的局部腐蚀增强。随着气体不断生成,当微观空隙压力超过承受极限时,产物膜发生开裂,使内部的H2与CO2及Fe2+扩散到溶液中,如图7(d)所示。此时空隙处基体直接裸露在溶液中,与金属其他微观表面形成了原电池效应,腐蚀进一步得到加剧[47]。

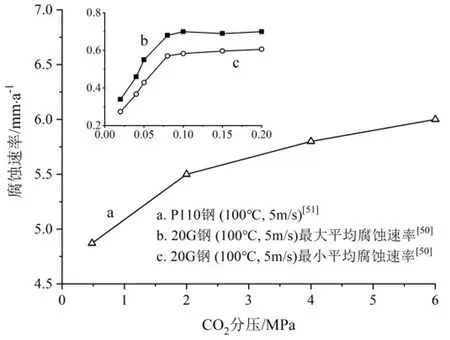

2.6 CO2分压对腐蚀的影响

CO2分压的变化会改变腐蚀速率但不会改变腐蚀机理,有研究发现在超临界CO2环境下的腐蚀与典型的低压CO2腐蚀模式基本一致[48]。环境中CO2分压的变化会促使环境的PH值发生变化,溶液的PH值随CO2分压的升高先降低后迅速升高,然后趋于稳定。体系pH值的改变和原油中CO2溶解度的变化影响了腐蚀产物膜的形成和腐蚀产物膜的性质,进而影响产物膜在基体和腐蚀介质间的屏障作用从而影响腐蚀速率[49]。有学者对大庆油田徐深6集气站集输管线的工作状态与外界环境进行工况模拟,得到20G管线钢当CO2分压增加时管线钢所受平均腐蚀速率的变化曲线,如图8曲线b、c。从图中可以发现随着CO2分压从0.02MPa增加到0.08MPa,20G管线钢的最大平均腐蚀速率和最小平均腐蚀速率均表现出明显增长的趋势,但在CO2分压超过0.08MPa后,20G管线钢的最大平均腐蚀速率和最小平均腐蚀速率增长速度变得十分缓慢,腐蚀程度整体趋于平稳[50]。曲线a展示了CO2分压分别为0.5MPa、2 MPa、4 MPa、6 MPa,在流速5m/s,温度100℃时的腐蚀速率,同样发现对于动态原油,在CO2分压高于某一临界值时,腐蚀程度变得稳定[51]。他们认为这是因为起初CO2分压增大导致碳酸浓度增加即H+浓度增加,溶液的酸性增加直接导致了阴极去极化反应速率加快从而加速腐蚀。在CO2分压高于某一临界值时,腐蚀速率仍略有小幅增长但整体基本平稳,这是因为CO2分压的增加会促进FeCO3垢的形成,致密的FeCO3对基体起到很好的屏障作用阻止腐蚀进一步加剧[52-53]。腐蚀的发生促使溶液中生成更多的Fe2+,Fe2+的生成促使FeCO3的致密性和完整性得到提高,从而进一步增强了FeCO3膜对基体的保护作用[54],因而腐蚀速率趋于稳定。在超临界CO2条件下形成的FeCO3层能够将腐蚀速率抑制到非常低的水平,低于0.1mm/yr[55]。

图8 腐蚀速率随CO2分压的变化规律

3 冲蚀作用下的腐蚀规律

在实际管输中,管输原油含水率通常可达0.5%,原油中的水在管输过程中会从原油中析出变成自由态水,自由态水携带着原油中的腐蚀性杂质从而引起管道内腐蚀,由于重力作用的影响,特别在管道底部,以及在流速低的流动死区等部位水更容易聚集,腐蚀更为严重[56]。通过绘制并观察管输过程中形成的管道内油水两相体积分布云图也得出同样的结果,在流速高的入口端直管段内,由于油流的冲刷作用原油里的水基本不会在管道内沉积,无明显油水分层现象。在管道的弯头处,水在高速运动下由于受到离心力的影响被聚集在内管的外侧,因此在弯头处的内管外侧腐蚀更为严重。同时在流速低的管段内,因为缺少流体的冲刷作用弱,管段内发生了较为显著的油水分层,密度大的水聚集在管道底部,盲管越深流速越低沉积现象也越为明显,腐蚀越为严重。而管道CO2腐蚀速率和原油含水率的高低密切相关,在实验室根据计算流体动力学方法(CFD)用FLUENT软件对管线进行计算机模拟,再参考现场实际测量得到的腐蚀数据,将理论与实际相结合,两者均统一得到内腐蚀的影响规律:在石油与天然气生成中,对于含CO2油田介质的集输管线,在管道的弯头、T形管处,流速与流型的剧烈变化会明显增强CO2局部腐蚀[57]。

4 结论

(1)原油本身的腐蚀性很弱,原油中夹带的水才是带来腐蚀的主要因素,经过对多相流管线的分析,描绘了管道中游离水的分布状态以及游离水更容易汇聚的位置,水的聚集使得在管线的突变处(三通管及弯头),CO2腐蚀速率明显增强,因此我们要更加关注弯头、三通等重点部位,使得对管道内腐蚀的日常防护工作更加精准,危险管段及泄漏点的检测更加高效省时。

(2)随环境温度的增加管线钢所受CO2的腐蚀速率总是先增后减,但不同金属腐蚀速率的峰值温度有所不同。

(3)流速的增加也是带来腐蚀速率增加的一个主要因素,因此应在在保证油气正常输量的情况下尽可能选择小流速,有助于增加输送管道安全稳定运行的服役年限。

展望:

(1)原油含水率是显著提高内腐蚀速率的因素,我们可以通过经济性分析,是否可以通过对管输原油的适当脱水以减轻对管道的内腐蚀作用。

(2)当前我国原油输送管道仍缺乏完整的内腐蚀数据监测体系,应建立预测模型,形成管道的内腐蚀数据库,对于管道寿命预测、管道内腐蚀实时监测、提高管道完整性、管道风险性评价具有重要意义。

(3)影响油气集输管线腐蚀速率的要素还有很多,本文也只讨论了CO2腐蚀,实际还包含细菌腐蚀、应力腐蚀等众多因素有待研究。