多轴汽车车架结构强度有限元分析

2021-08-09李旺方群孙伍林

李旺,方群,孙伍林

(蚌埠市神舟机械有限公司,安徽 蚌埠 233000)

0 引言

汽车车架是一辆汽车的基本结构,多数通过部件以及总成,采用车架固定位置,故车架承受车内、车外的各载荷作用力,对车架的承载特点进行了了解才能更好的进行优化及改进的工作,提升整车性能。计算机技术不断发展,在车架研究中运用了有限元方法,可有效分析动力学性能。

1 多轴汽车车架结构强度有限元分析法概述

多轴汽车车架结构并不是规则的圆柱体、立方体或者锥体,往往是多种立体元素的组合,将其用“力学等式+边界条件”完全描述出来仅仅存在理论上的可能,对其进行方程组构建并获得解析解集合更是基本无法完成的任务。对于现实生活中的复杂三维物体进行结构计算分析,需要遵循“科学有效、误差可控”的基本原则,采用两种方式进行必要的简化处理:(1)难点回避。既然现实问题是多元素交织的复杂系统,研究者可以根据分析目标对复杂系统提前给出假设、回避难点,将复杂系统改造为可以分析求解的“近似简单系统”。使用这种方法主要的风险在于“近似简单系统”和原有系统之间是存在差异的,在人为构建的新系统中获取的“答案”可能因为误差巨大而不适用于原有系统。(2)近似数值求解。将复杂系统的各种要素尽可能保留,在满足工程需要的前提下寻找近似的数值解。随着计算机软硬件技术的迭代更新,使用计算机技术完成近似数值解已经成为行业共识。目前在工程领域得到广泛应用的近似数值方法有边界元法、有限体积法、差分法和有限元法。

“有限元法”脱胎于结构矩阵分析,其核心策略在于使用配点法、最小二乘法、力矩法和Galekrln法建立等效问题的近似解法。有限元法从方法论上来讲属于“分而治之”,将连续的求解区域做离散化处理分解为一组数目有限的“规整区域”,这些规整区域在端点处相互连接。有限元法将原有的“复杂问题”转化为对节点自由度进行求解的代数方程组,该方程组可以实用有限元分析工具进行快速求解。

2 有限元法在多轴汽车车架结构强度分析中的应用

2.1 多轴汽车车架结构力学分析有限元分析通用策略

2.1.1 力学模型选择

使用有限元法分析多轴汽车车架结构强度时可以选用梁单元模型和组合模型两种:①梁单元模型。将车架结构做离散化处理拆分为一组“梁单元”,每一个梁单元都有两个终端节点,使用一组梁单元的特性拟合多轴汽车车架的实际结构特性。梁单元模型节点数和单元数目都比较少,整体计算量比较低且模型比较简单,非常适合构建初选方案。梁单元模型并不适用于分析车架横梁、纵梁连接方案。②组合单元模型。组合单元模型具有离散化处理的功能,车架结构经过处理之后成为“梁单元”和“板壳单元”,根据需要进行组合拟合车架结构。组合单元模型的拟合精度要大大高于梁单元模型,因此前期预处理的工作量非常大,需要消耗较多的计算资源来完成此项工作。使用组合模型可以在更为精细的粒度级别上分析车架结构。

2.1.2 车架等效载荷简化与分析

如果不使用有限元法,可以将车架简化为简支梁后进行等效载荷计算。有限元法对车架等效载荷进行分析,车架、货箱连接简化模型是分析的要点:①弯曲载荷由车架与货箱共同承受;②车架和货箱之间只传递集中力;③货箱刚度直接决定货箱承受能力;④车架受力受到货箱结构的直接影响。

(1)车架结构强度静态分析。边梁式车架一直是汽车车架的主要结构形式,通过螺栓连接、铆接和焊接三种方式将横梁和纵梁进行连接。边梁式车架的连接接头应力分布比较繁琐,工程师了解实际要求讨论接头形状,由此衍生出两种计算方法:①不考虑接头形状。可以采用空间梁有限元法、ERZ法、传递矩阵法和最小变形能法完成计算。这种方法直接回避了接头柔度分析,进而影响到杆端力矩计算、车架变形计算、接头区域应力分布计算和车架优化等工作。②考虑接头形状。可以采用完全法和混合法完成计算。完全法将车架离散化处理为一组板壳单元,适用范围广,可完成非均匀、非平直刚架计算,自由度和单元数都比较庞大,预处理和后处理需要耗费较多的计算资源;混合有限元法搭配矩阵力法、有限元,便可以结束计算。

(2)车架结构强度动态分析。分析车架结构强度,要综合静态分析和动态分析两种手段,合理控制振动和噪声,提升车架结构整体性能。近些年子结构方法成为车架结构强度动态的重要方式:按照顺序明确子结构特性、模态综合处理,随后得出最终结论,分析期间可以将结构阻尼这一因素忽略。

表1 车架结构强度动态分析评价指标

2.2 多轴汽车车架结构强度有限元分析案例

2.2.1 串联多轴油气弹簧悬架汽车车架强度分析

重型汽车作为大宗货物运输设备对于物流运转具有重要作用,为了适配重型设备的超大体积和超大重量,重型汽车一般情况下采用多轴结构,将载荷重量分散到多个轮胎和多个车轴之上以确保行车安全。多轴结构的汽车属于静不定类型结构,需要采用串联式多轴油气弹簧悬架的等轴荷车架来杜绝断轴、爆胎等恶性事故的发生。油气弹簧悬架汽车可以提升车辆行驶平顺性、减少颠簸和缓和冲击,无论在平原路面还是在山地路面都有良好的表现。

基于串联多轴油气弹簧悬架车辆的基本特点,本节首先构建了一个车架等轴荷问题的数学规划模型,之后基于该数学模型开展车架强度有限元分析并对计算结果进行分析、比对。

(1)车架等轴荷问题的数学规划模型。

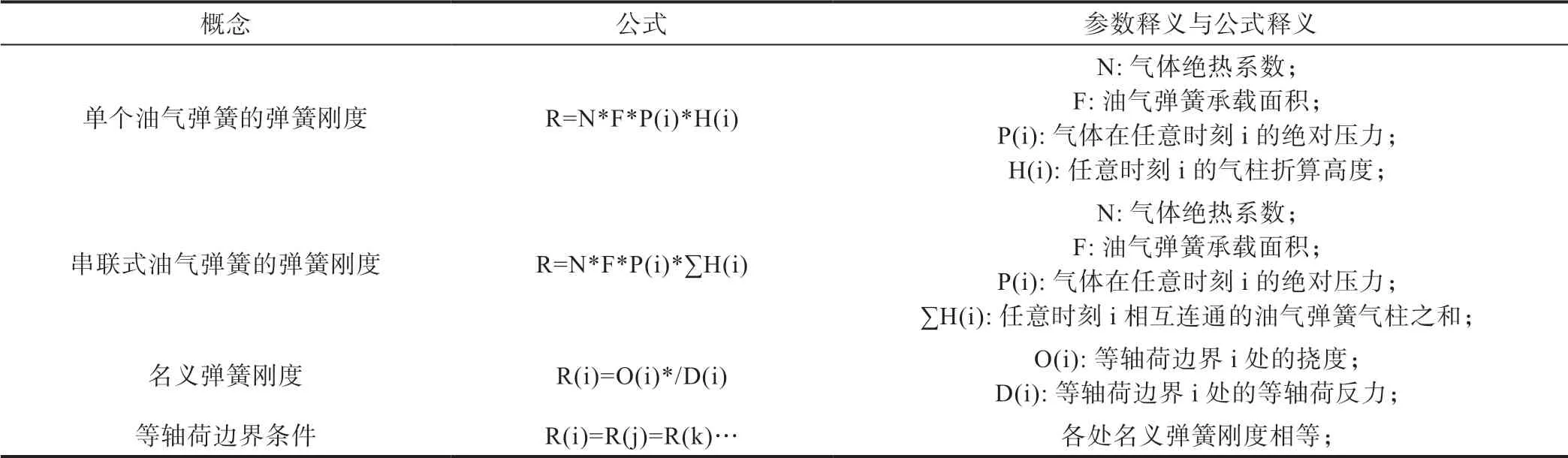

表2 车架等轴荷问题的数学规划模型

算法[1]计算等轴荷约束问题流程

步骤_1:设置所有弹簧等效刚度的初始值,通常等效刚度相等;

步骤_2:展开结构分析,计算各个弹簧挠度和平均反力数值;

步骤_3:求解数学规划模型,求得各处名义弹簧刚度;

步骤_4:收敛性条件检查。

(2)串联多轴油气弹簧悬架汽车车架强度算例。

本节特选某串联多轴油气弹簧悬架汽车作为实例进行计算,单一油气弹簧弹簧刚度计算公式为:K=nFdpi/hi,公式中的n代表汽体绝热系数,Fd是油气弹簧的承载面积,pi是汽体任意时间绝对压力数值,hi是任意时间气柱折算高度。如果所有油气弹簧连通,那么其刚度和连通之后的油气弹簧总气柱相加之和有密切的联系。即便连通之后油气弹簧气柱相加之和会出现改变,各个弹簧刚度也会出现变化,然而单一弹簧刚度却仍然相等,由此可以得出串联式油气弹簧中的单一弹簧刚度计算公式:

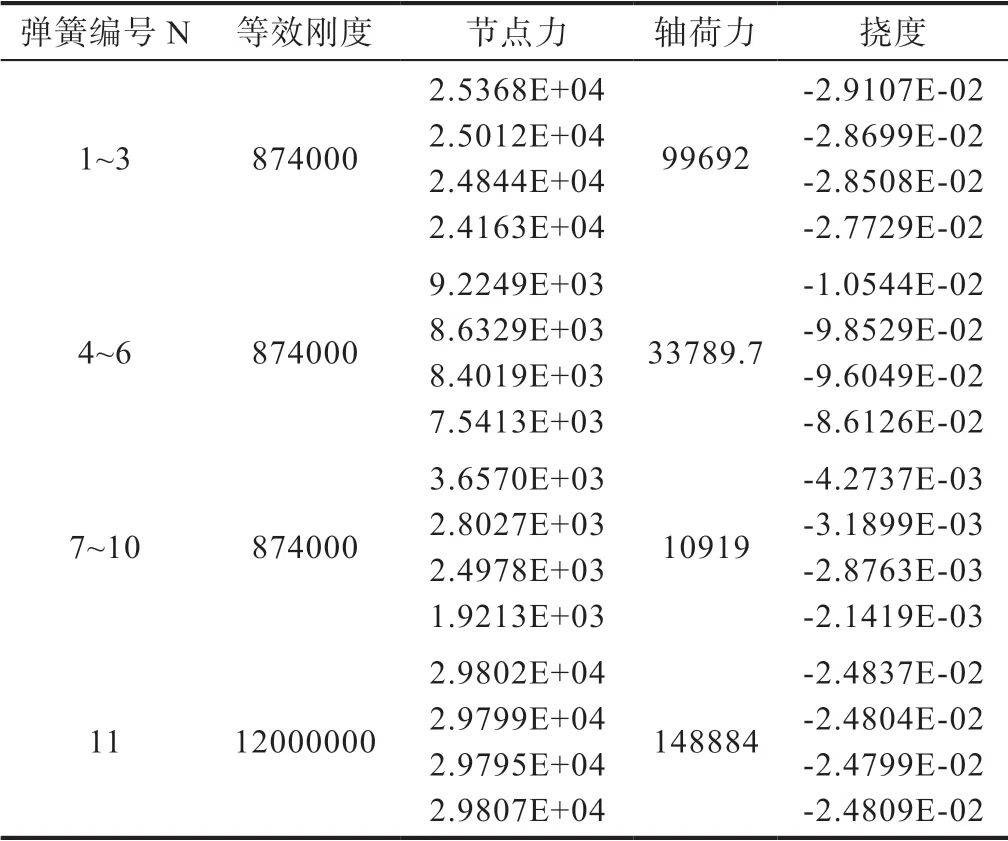

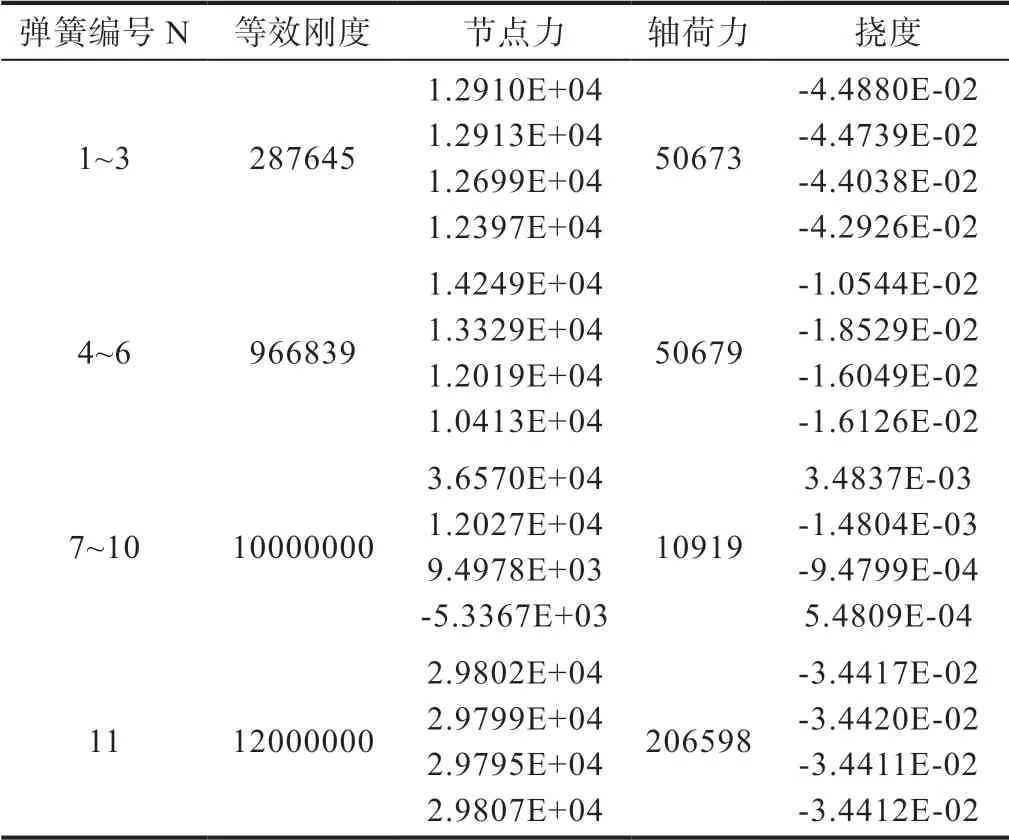

随后使用板壳单元,针对汽车车架创建有限元模型,悬架经过简化处理之后,弹性元放置于车架的对应部位,并将支撑处的受力分布在四个节点,结合实际确定载荷为均布力,并且施加到车架主要受力区域。最终得出计算结果如表格3、4。

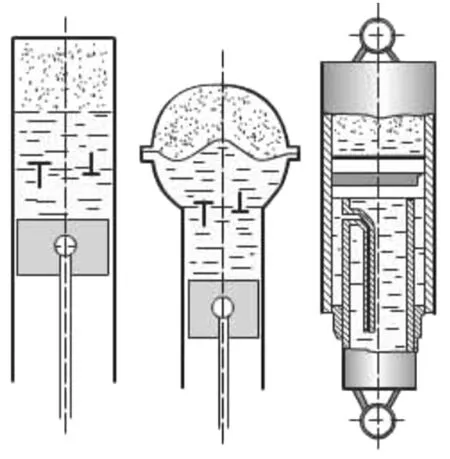

图1 某串联多轴油气弹簧简图

通过“表3”和“表4”的计算结果可以发现:①多轴汽车车架结构处在等轴荷条件下,应力超过等刚度应力,其原因在于等轴荷条件下的前弹簧反力不会超过等刚度反力,代表结构支点发生后移现象,车架跨度、弯矩增加,所以应力也就随之增大;②这种方法具有实用性,可以在串联多轴油气弹簧悬架车辆、等应力边界条件等相关问题中得到运用。

表3 等刚度条件下结点位移与节点力的计算结果

表4 等轴荷条件下结点位移与节点力的计算结果

2.2.2 某特种汽车车架强度分析策略

随着现代车辆制造工艺和制造理论体系的不断发展完善,特种用途车辆越来越向着工程、运输、智能控制一体化的方向发展。大量工程实践证明,库架结构破坏的重要原因是动载,容易影响车辆性能甚至造成各类恶性事故。对于特种用途车辆的车架结构展开分析,需要运用到特征值分析、动态响应分析这两种方法,明确动载荷作用下车架是否发生位移与应力变化,加强车辆运行过程的安全性与平稳性。

本文以某特种车辆为研究对象进行分析,该特种车辆的基本情况如下:①该特种车辆车架由方钢、工字钢、槽钢构成,可以将车架离散化处理为一组板单元。②该特种车辆经常运送大重量流线型柱状体A,柱状体A在发射时会产生气流冲击力,其本身重量大约为11吨,气流冲击力大约为15吨。

算法[2]某特种车辆车架强度动力响应分析步骤。

步骤_1:使用模态叠加法计算动力响应,运用模态截断理论构建模态矩阵;

步骤_2:按照次序构造模态坐标系中的各个组成元素,其中包括模态刚度、模态质量、模态坐标、模态阻尼,进而获得一组动力学方程;

步骤_3:求解动力学方程得到模态解

步骤_4:收敛性条件检查。

3 结论

车架是整个多轴汽车发挥基本功能的重要载体,汽车大部分功能部件都以各种方式附着在车架结构上,车架的动力学和静力学性能会对汽车运行状态造成影响。通过有限元法进行多轴汽车车架的分析,随后通过建模与数值分析工作可以交由计算机软件工具辅助完成,大量节约人力资源和物料资源。本文以工程实例为研究对象、以有限元分析为核心方法对特种车架有限元静力、有限元动力展开分析并给出具体的算法和分析结果。

有限元法运用的核心是连续体离散化处理,期间可以使用求解线性或非线性方程组,获得单元节点或高斯积分点自由度值,求解域则需要进行数值模拟。针对形状各异的单元,能够达到复杂边界有效近似这一效果。尽管有限元法要求计算工具必须要具备比较高的性能,然而计算机软硬件技术逐渐普及,有限元法的应用也越来越普遍,在各个领域均有所应用,例如固体力学、流体力学。应用有限元分析必须要注意的是,最终获得的结果为原物理模型近似,需要凭借积累的经验、组织实验确定结果的可靠性。结合本文工程实例,通过有限元法分析并设计车架,可以保证结果精确性与可靠性,有效缩短了周期,还具有节省费用和成本的优势,将有限元分析、结构优化设计这两种方式融合,确保车架静力学与动力学性能,以利于节省成本,获得更为可观的经济效益。