煤矿综合机械化放顶煤开采工艺的实践应用

2021-08-09杨帆

杨 帆

(山西西山晋兴能源有限责任公司斜沟煤矿,山西 吕梁 033600)

1 矿井概况

斜沟煤矿位于河东煤田北部,矿区占地面积88 km2,设计产能15 Mt/a。23114工作面位于21采区三条上山顶端南侧,可采走向长度2 346.79 m,倾斜长度244.27 m,煤层厚度14~15.60 m,煤层平均厚度14.65 m。煤层情况:黑色,块状、条带状、粉状均有,半亮型-亮型,质好。煤层一般含2~5层夹矸,多为泥岩、炭质泥岩夹矸,厚度不稳定,局部尖灭,煤层普氏硬度为2~3。对于厚煤层以往采用分层开采的方式,存在高产高效与安全问题。针对斜沟煤矿23114工作面采用放顶煤开采工艺,对厚煤层一次采全高,能减少巷道作业施工量,提升厚煤层开采效率。

2 综采放顶煤采煤方法及工艺研究

2.1 工作面巷道布置

23114工作面巷道由材料巷、皮带巷、中切割、开切眼、回风联巷、运煤通道、运煤联巷及硐室等组成,采用单一走向长壁后退式综合机械化低位放顶煤采煤方法进行回采。工作面采用SL750型采煤机落煤装煤,SGZ1000/2400型前部刮板运输机和SGZ1200/2400型后部刮板运输机运煤,ZF15000/26/40(140个)和ZF21000/28/42(1个)型低位放顶煤支架支护煤顶。工作面煤层平均厚度14.56 m,工作面采高为3.8 m,放煤高度10.76 m,采放比约为1:2.83,按两刀一放的正规循环作业,循环进度、放煤步距均为1.6 m,采用全部垮落法管理采空区顶板。

2.2 采煤工艺分析

工艺过程如下:采用两刀一放工艺流程,即第一刀割煤(装煤)→运煤→移架→移前部运输机→移后部运输机→拉移皮带巷超前支架及端头支架→移转载机、破碎机→处理采空区→第二刀割煤(装煤)→运煤→移架→放顶煤→移前部运输机→移后部运输机→拉移皮带巷超前支架及端头支架→移转载机、破碎机→处理采空区。

2.2.1 割煤、装煤、运煤

(1)割煤

采用端部斜切进刀、双向割煤的方法,往返一次割煤两刀,循环进度0.8 m。

端部斜切式进刀法进刀过程:当采煤机割煤至工作面机头(机尾)时,其后的输送机槽已移近煤壁,采煤机机身处尚留有一段下部煤;调换滚筒位置,机头(机尾)滚筒降下、机尾(机头)滚筒升起,然后沿输送机弯曲段返向割入煤壁;将输送机移直,再调换两滚筒的上下位置,采煤机重新返回割煤至输送机机头(机尾)处;再次调换上下位置,采煤机沿工作面向机尾(机头)正常割煤,直到工作面另一端时,又重复上述进刀过程。

(2)装煤、运煤

采煤机割煤时上滚筒割顶煤、下滚筒割底煤,依靠下滚筒旋转自行装煤,剩余的煤在推移前部运输机过程中由铲煤板自行装入前部运输机内。采煤机用滚筒将煤装入前部运输机内,顶煤放下进入后部运输机内,分别经前后运输机运送到转载机内,经破碎机破碎后落到胶带运输机上,经运输系统运输至地面煤仓。

2.2.2 移架

(1)工作面支架移架

中间支架采用本架操作进行移架,头三尾四过渡支架采用邻架操作进行移架,追机移架及时支护。采煤机割煤时超前采煤机上滚筒3个架提前收回液压支架护帮板和伸缩梁,采煤机割煤后滞后采煤机上滚筒3个架移架,移架后及时伸出伸缩梁、打出护帮板。

4.1.3 合作学习法能够带动学生参与课堂的积极性和创新能力。教学中学生的积极性和创新能力都比传统的教学方法高,学生能够自主地参与到课堂中来,自主地发现问题,自主选择教学方法,提高解决问题的能力,同时课堂中不被教师或课本的知识所禁锢,敢于质疑问题甚至可以提出新的观点,因此,合作学习法能够充分调动学生自主学习的能力。

(2)机头端头支架移架

机头端头支架选用ZFT26000/30/44型端头液压支架,采煤机割通机头并退至距机头50 m外停机,顺序移过前部运输机机头、过渡支架、机头段后部运输机、端头支架、转载机,移端头支架时先移下帮侧端头支架,后移上帮侧端头支架。移架后上帮端头支架与1#架侧护板间距不得超过100 mm。

2.2.3 推移前部运输机

滞后采煤机下滚筒30 m开始推移前部运输机,推移过程中保证运输机呈一条直线,溜槽在水平方向的弯曲度≤3°,弯曲段长度不小于25 m。该段保持多个推移千斤顶同时工作,不得出现断联接器、哑铃销或溜槽出现错口的现象,移过的运输机必须达到平、直、稳的要求。

2.2.4 放顶煤

放顶煤按“两刀一放”的正规循环进行作业。

放煤步骤:(1)放煤时,放煤量必须掌握均匀。放煤工缓慢收回插板,将插板收回1/3~1/2,让顶煤缓慢均匀流入后部运输机,根据煤量调节插板收缩量。(2)进一步通过尾梁上下摆动、插板来回伸缩放出顶煤,根据煤量大小控制尾梁上下摆动速度及角度。(3)来回摆尾梁时,先收回插板。放煤完毕,应先上摆升起尾梁,恢复到原位,再将插板伸出,操作手柄打到“零”位。(4)放煤过程中发现有大块矸石可能掉入后部运输机时应及时伸出插板挡住矸石。

工作面平均坡度为8.1°,易出现后部运输机上下窜溜的现象,安全措施:(1)严格控制好机头超前机尾的距离,确保超前距离在5~6 m范围内;(2)移架时观察支架状态及时摆架、调架;(3)要求每次拉移后部运输机必须从机头往机尾方向顺序拉移;当后部运输机接煤宽度大于1.3 m时,要求每次拉移后部运输机必须从机尾往机头顺序拉移。

3 工作面顶板管理及支护设计

3.1 工作面矿压参数

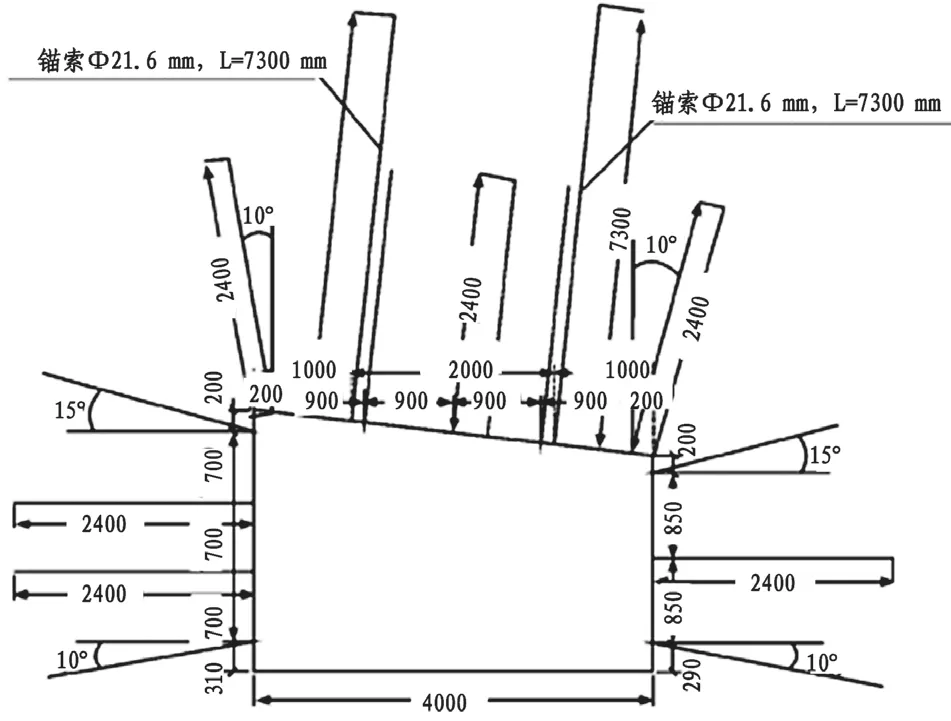

根据23114工作面顶板特征,工作面顶板采用液压支架支护,两巷超前段采用超前液压支架支护,采空区采用全部垮落法管理顶板。根据相邻23112工作面矿压观测数据,预测23114工作面的矿压参数:直接顶初次垮落步距为10 m;初次来压时来压步距为30 m,支护强度0.45 MPa,来压显现程度为明显;周期来压时加权平均支护强度为0.35 MPa,来压显现程度为明显;平时加权平均支护强度为0.32 MPa;底板容许比压为28.2 MPa;巷道超前影响范围为10 m。工作面支护设计情况如图1。

图1 23114工作面支护设计示意图

3.2 支架选型及工作面最大、最小控顶距计算

根据采煤机、运输机与液压支架的配套关系图,23114工作面端面距确定为460 mm。经计算工作面最大控顶距为6855 mm,最小控顶距为6055 mm。

3.3 顶板管理方法

工作面乳化液泵站采用特浦朗克合成支架液(HFA10-4),使用自动配比装置,保证支架液浓度不得低于5%,压力不低于30 MPa,支架初撑力不得低于泵站压力的80%(24 MPa)。

(1)循环放顶。结合顶板岩性及采放煤高度,采用全部垮落法进行循环放顶。

(2)局部放顶。回采过程中应根据两巷顶帮压力情况采取合理的退锚方式。若两巷采空区悬顶超过2×5 m2或垮落高度不充分时,在保证安全情况下采取强制放顶的方法。

3.4 两端头及两巷超前维护

3.4.1 两端头维护

机尾端头支护:采用ZFG15000/26/40H液压支架与戴帽单体液压支柱联合支护。切顶线:副巷机尾切顶柱必须支设在机尾最后一个支架后摆梁末端,正巷切顶线为端头支架顶梁末端。机头端头支护:采用ZFG15000/26/40H液压支架与ZFT26000/30/44中置式两架一组液压支架进行支护,移动步距均为800 mm。

3.4.2 两巷超前支护

(1)皮带巷超前支护。皮带巷下帮:净煤柱小于20 m段,ZT8800/20/40型超前支架配合单体液压支柱进行超前支护顶板,移架步距800 mm。皮带巷上帮:ZT8800/20/40型超前支架配合单体液压支柱联合支护。超前支架移架步距800 mm;单体支柱布置超前支架前后空顶段,间距1.2 m。

(2)材料巷超前支护。采用ZYDC27600/30/44型超前支架联合支护,移架前靠近工作面的超前支架顶梁末端必须与机尾煤壁对齐,每架移动步距为800 mm,移架前应清理架前障碍物及顶板挂、卡金属网,及时调整支架位置,使支架处于巷道中间位置。

(3)各硐室。回采工作面煤壁距离硐室50 m时,提前在硐室内布置两排戴帽单体液压支柱进行支护,间距为1.2 m,排距为1.2 m,三花型布置。若顶板压力大,顶板破碎有滚帮时,硐室内则采用“井”字形木垛进行加强支护,木垛与顶板采用木楔子背紧背实,两木垛中心距不得超过2.0 m。

3.5 矿压观测分析

对23114工作面巷道进行支架阻力观测、单体液压支柱阻力观测、顶板离层仪观测以及支护质量动态监测。监测结果表明:巷道顶板围岩变形量较小,巷道顶板下沉量控制在200 mm以内,巷道两帮移近量控制在400 mm,巷道围岩稳定性较好。23114工作面开采期间整体周期来压步距稳定,来压时顶板压力显现明显,其中,中部压力较大,所选用的液压支架能够有效满足工作面支护需求。

4 实践应用效果分析

23114厚煤层工作面采用放顶煤开采工艺进行开采,效果理想,主要技术经济指标如下:采高/放高,2.5 m/1.63 m;循环进度,0.6 m;循环产量,440.1 t;日循环个数,9个;月进度,140.1 t;日产量,3 957.7 t;月产量,112 601.3 t;综合回采率,90%。在23114工作面施工当中,开采设备选型合理,工艺流程编排合理,顶板管理及支护设计恰当。23114厚煤层工作面放顶煤开采工艺实践的成功,可以为同类型厚煤层工作面的开采提供实践案例参考。