煤巷掘进过构造带施工技术优化研究

2021-08-09赵志龙

赵志龙

(华阳新材料科技集团有限公司五矿,山西 阳泉 045000)

华阳五矿8228进风顺槽位于中央区扩区,主要服务于8228综放工作面供风、供液、设备布置及运煤等,设计长度为1 477.09 m。该工作面为15#煤层的全煤巷道,含矸2~3层,距顶板2.0 m左右有一层厚夹矸,厚约1.2 m,较稳定。煤层平均倾角约6°,煤层厚度为7.9 m,顶板为细粒砂岩,厚度为2.2 m。由于井下地质条件相对复杂,在掘进过程中存在多处构造带,原施工工艺巷道支护方案存在着效率低、成本高、安全性差的问题。

结合华阳五矿实际情况,提出了一种新的过构造施工技术方案,能够将支护效率提高40%,支护成本降低9.8%,显著提升了过构造段施工的安全性和效率。

1 构造带施工工艺优化

当遇到构造带时,地质测量部在预计揭露构造外20 m前制定探测构造设计,通风部门采用钻机进行钻探,以探明构造情况。遇见构造后,由地质测量部挂中、腰线,严格按地质测量部下发的中、腰线施工[1]。

原有巷道断面为净宽5.2 m,净高4.0 m,毛宽5.4 m,毛高4.05 m,为了满足过构造期间的施工安全性和使用性的需求,将现有支护进行修改,巷道净宽和毛宽不变,净高改为3.6 m,毛高改为3.65 m,过完构造后断面仍按原断面尺寸执行。

在施工过程中需要加强顶板岩性探测及矿压观测,施工队组每个班使用锚索钻机钻探,观测频度每天不少于一次,探测结果要记录到岩性台帐,根据岩性变化情况对巷道支护进行调整。

2 构造带联合支护技术优化

为满足巷道支护要求,需在构造带迎头外10 m范围内对顶板进行补强支护,在对多种支护方式进行对比后,最终确定采用在两排钢带中间距巷中左右850 mm处打注两根Φ17.8 mm×7200 mm锚索,同时下带1.2 m长的25U钢短节进行加强维护,带KM18普通锚具紧固,排距设置为1.9 m。

在对构造带巷道顶板进行支护时,在巷顶铺设5600 mm×1200 mm金属经纬网,采用5200 mm×280 mm×4 mm五眼W钢带。第一排钢带按 孔 打 注4根Φ17.8 mm×5200 mm锚 索、1根Φ17.8 mm×7200 mm锚索,7.2 m锚索打注在钢带的中间眼内;第二排钢带上按孔打注3根Φ17.8 mm×5200 mm锚索、2根Φ17.8 mm×7200 mm锚索,7.2 m锚索分别打注在钢带的第二个和第四个眼内。每两排为一个循环依次交替布置,将钢带原有0.95 m排距缩小为0.85 m,所有锚索均垂直于顶板打注。

在对构造带巷道两帮进行支护时,在巷帮铺设规格为3800 mm×1200 mm金属经纬网,每帮布置四根Φ20 mm×2400 mm的Q235圆钢锚杆,顶板往下第1根锚杆距顶板0.4 m打注,其余锚杆按间距0.95 m布置,排距0.85 m,所有锚杆均垂直于巷帮打注[2]。

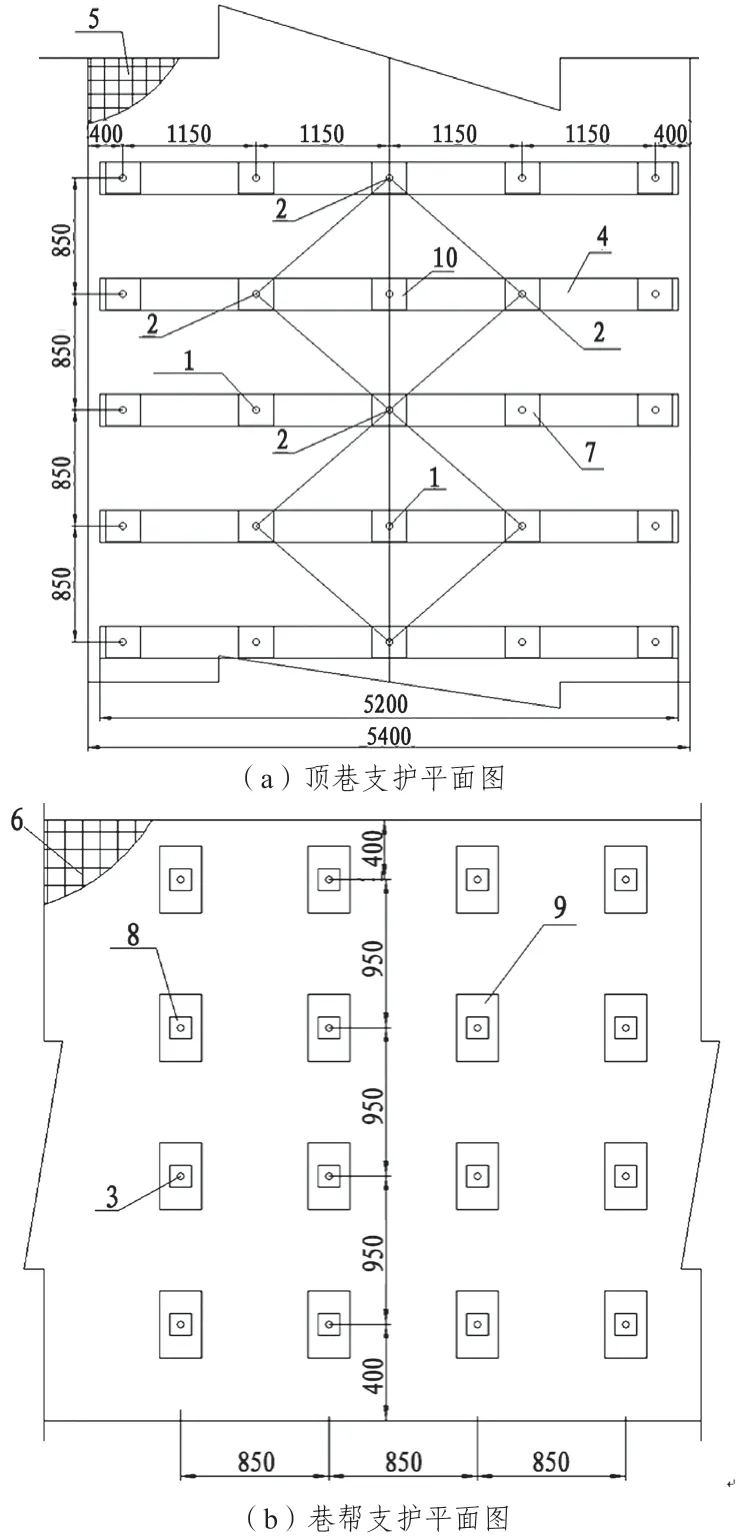

构造带巷道顶板及巷道两帮支护结构如图1。

图1 构造段内巷道顶板及巷道两帮支护结构

图1中,1表 示Φ17.8 mm×5200 mm的 锚索,2表 示Φ17.8 mm×7200 mm的 锚 索,3表示Φ20 mm×2400 mm的Q235圆 钢 锚 杆,4表示5200 mm×280 mm×4 mm的钢带,5表示5600 mm×1200 mm的顶网,6表示3800 mm×1200 mm的帮网,7表示300 mm×270 mm×12 mm的可调心拱形高强W托盘,8表示150 mm×150 mm×8 mm的可调心拱形高强托盘,9表示450 mm×280 mm×4 mm的W钢护板。

3 过完构造后迎头10 m范围内顶帮支护

过完构造后的10 m范围内巷道围岩仍处于相对不稳定的状态,因此在该范围内同样需要对巷道顶板和巷道两帮的支护方式进行调整,具体如下[3]:

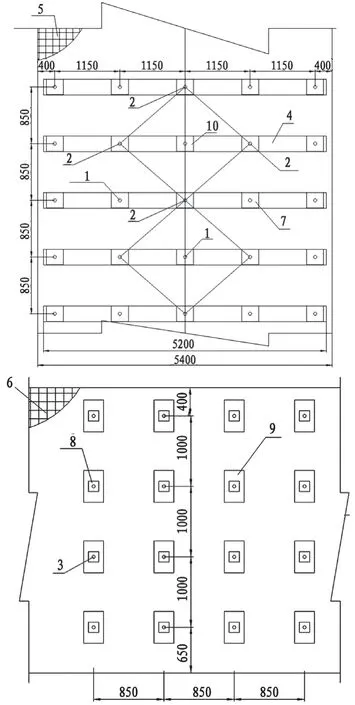

巷道顶板支护,采用和构造带基本类似的支护结构,在巷顶铺设5600 mm×1200 mm金属经纬网,采用5200 mm×280 mm×4 mm五眼W钢带。第一排钢带按孔打注4根Φ17.8 mm×5200 mm锚索、1根Φ17.8 mm×7200 mm锚索,7.2 m锚索打注在钢带的中间眼内;第二排钢带上按孔打注3根Φ17.8 mm×5200 mm锚索、2根Φ17.8 mm×7200 mm锚索,7.2 m锚索分别打注在钢带的第二个和第四个眼内。每两排为一个循环依次交替布置,钢带排距0.85 m,所有锚索均垂直于顶板打注。

在巷帮铺设3800 mm×1200 mm金属经纬网,每帮布置四根Φ20 mm×2400 mm的Q235锚杆,顶板往下第1根锚杆距顶板0.4 m打注,其余锚杆按间距1.0 m布置,排距0.85 m,所有锚杆均垂直于巷帮打注。井下巷道断面支护结构如图2。

图2 巷道断面支护结构示意图

4 支护要点分析及效果

由于井下地质结构相对复杂,在支护过程中需要根据实际情况不断调整支护结构,通过在井下的实际验证,不同支护状态下的支护要求汇总如下[4]。

(1)若巷道托顶煤厚度小于2 m时,保持现支护参数不变。

(2)若巷道顶板与煤顶板距离为2~8 m时,队组需要及时进行岩性探测,根据岩性探测情况确定支护参数,保证钢带锚索能够穿过煤层且锚入直接顶不小于3 m,钢带上长锚索比短锚索长2 m,锚索最大长度不超过13.2 m。

(3)若巷道顶板距煤顶板距离大于8 m,锚索进入煤直接顶不足3 m时,队组必须立即停止掘进,另提专项措施。

(4)从揭露构造超过30 m开始,在构造带及其前后10 m范围,紧靠皮带架按10 m间距打注一根直径不小于Φ16 cm且长度适宜的木柱加强维护,滞后迎头不超过25 m。木柱要打紧背牢、穿鞋带帽且要有不小于100 mm的柱窝。木柱要与可靠物件捆绑牢固,柱顶采用14#铅丝与顶网捆绑牢固,柱中部用14#铅丝与皮带H架捆绑牢固。

(5)在全断面岩巷中施工时,必须执行“探七进二”规定,每次掘进前用钻机在巷道迎头分上、中、下、左、右共探五个眼,探眼深7 m,探眼方向与巷道方向一致,角度与巷道坡度一致,防止误接突出煤层,探见煤层后组织实施揭煤工作。

自该构造带联合支护方案投入使用后,显著地提升了施工效率和安全性。通过对优化前后的施工进度对比,优化前构造带的支护速度为2.5 m/d,优化后提升为3.5 m/d,提升了40%;优化前的支护成本为3325元/m,优化后的支护成本为2 999.15元/m,降低了9.8%。

5 结论

针对华阳五矿地质构造复杂,在掘进过程中极易出现煤岩层破碎,全岩、瓦斯地质异常的现象,对现有的煤巷掘进过构造施工技术进行了优化,提出了一种全新的构造带联合支护方案,提升构造带支护效率,降低支护成本。