甘薯秧苗气动扦插装置控制系统设计

2021-08-09杨幸运都兴隆

杨幸运 都兴隆 刘 岩

(郑州科技学院车辆与交通工程学院,河南 郑州 450000)

甘薯又名红薯、白薯等,属旋花科甘薯属一年生草本植物[1]。甘薯是我国的重要粮食作物之一,在确保粮食安全中占有重要的地位,因此,研究和推广甘薯生产机械尤为重要[2]。

我国北方耕地以旱地为主,故而扦插秧苗质量对秧苗成活率影响极大。目前市场上常见的扦插机械种植效率和成活率均不理想,因此,亟须研制一款种植效率和扦插质量均较高的秧苗扦插机械来代替人工完成种植作业,以不断提升农作物生产效率,加快农业现代化进程。

1 甘薯秧苗气动扦插装置控制系统设计目标

①以气动扦插装置电子控制电路为主要研究主体,根据实际使用环境调整相关参数,并不断优化结构性能,以达到快速、高效进行扦插作业的目的。

②甘薯插苗移栽机应设计为拖挂式连接机型,所有旋转地轮均应安装一个车轮速度传感器,以提高移栽机在不同耕地环境下的移栽质量和移栽合格率。

③为不影响试验结果的准确度,应在移栽机尾部安装覆土轮,避免人工覆土厚度不一致,以保证试验质量。

④其他附属装置由座椅、导苗筒、苗架等组成。

2 甘薯秧苗气动扦插装置控制系统结构及工作原理

2.1 系统结构设计

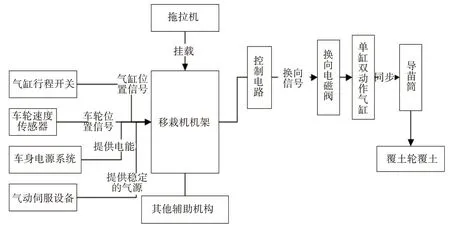

除辅助构件外,甘薯秧苗气动扦插装置控制系统主要由薯苗漏斗、导苗筒、工作缸、开穴锥头、连杆机构、轮速传感器、储气罐、蓄电池、控制电路、两位五通电磁换向阀、微型气泵、气管等组成。大体上,甘薯秧苗气动扦插装置控制系统的整体结构图如图1所示。

图1 甘薯秧苗气动扦插装置控制系统的整体结构

2.2 工作原理

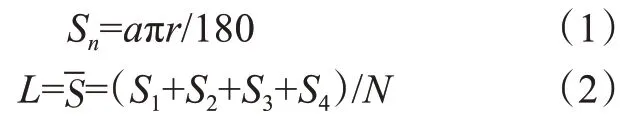

如图2 所示,将移栽机挂载到农用拖拉机上,进入已根据要求起垄的田间使其调至工作状态。在拖拉机的牵引力作用下,移栽机开始工作,固定在地轮上每个光电传感器检测到遮光盘转动带来的光线变化向控制系统传送脉冲信号。由于光电传感器遮光盘上共有18 个大小相等的缺口,即地轮每旋转一周产生18 个周期的脉冲信号,故移栽机行走距离可由式(1)(2)进行计算:

图2 甘薯秧苗气动扦插装置控制系统工作流程

式(1)中,Sn表示某一地轮移动的距离,单位为m;a表示地轮实际旋转的角度;r表示车轮半径。式(2)中,L表示移栽机行走距离,单位为m;-S表示4 个地轮平均测量得到的移动距离;S1、S2、S3、S4表示4个地轮各自测量得到的移动距离;N表示地轮数量。

单片机将计算得到的移栽机移动距离与设定株距相比较,当达到设定株距时,向气压传动换向电磁阀发出动作信号,控制导苗筒上下移动和开穴锥形头开穴。移栽机继续向前移动时,位于末尾的覆土轮将两侧的土壤推向秧苗,完成覆土作业。由此不断循环来高效完成移栽种植作业。

3 甘薯秧苗气动扦插装置控制系统使用性能试验

3.1 试验条件

该试验在郑州科技学院花房内进行,试验田地平坦,经清理后无杂草残茬覆盖、土质疏松,人工起垄顶宽450~500 mm、底宽700~750 mm、高220~250 mm,地块长度30 m。田块土质类型为棕壤、黄褐土,经人工处理后土壤疏松肥沃,表层土壤(0~50 mm)含水率为12.1%,下层土壤(50~100 mm)含水率为13.7%,符合中华人民共和国工业和信息化部发布的《旱地栽植机械》(JB/T 10291—2013)标准对试验土壤的要求。试验署苗品种为“龙薯九号”,苗高180~220 mm,从育苗大棚批量采购,试验前筛除高度不合格幼苗[3‐4],以降低苗龄过小对试验结果的影响。

3.2 试验内容

3.2.1 栽植频率。栽植频率(f)为单位时间内在一个栽植行内栽植到地里的全部秧苗株数(z)与时间(t,单位为s)之比。该试验测定移栽30 m(一行)甘薯苗的所用时间,并记录移栽株数,由式(3)计算移栽频率[5]:

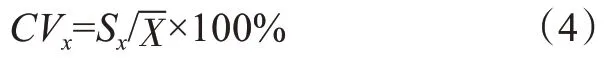

3.2.2 距变异系数。测量栽植行内相邻2 株秧苗与地面的交点在栽植行中心线上的投影距离X1,比较实测株距X1与设计株距XR之间的差异,判断实测株距X1是否合格,根据式(4)计算株距变异系数[5]:

式(4)中,CVx表示株距变异系数;Sx表示株距标准差,单位为cm表示株距平均值,单位为cm。

3.2.3 栽植深度合格率[5]。测量从秧苗与覆土面交点到秧苗根部的垂直距离,称栽植深度。以栽植深度小于苗高的1/5 或大于苗高的2/5 为不合格。根据式(5)计算栽植深度合格率H1:

式(5)中,Nh表示栽植深度合格的总数,N表示测定段内的栽植株数。

3.2.4 栽植合格率[5]。栽植合格率(Q)为移栽后合格株数占测定段设计株数的百分比,由式(6)计算得出:

式(6)中,NCZ表示重栽株数;NDF表示倒伏株数,NMM表示埋苗株数;NLM表示露苗株数;NSM表示伤苗株数,N′表示测定段内的设计株数。

3.3 试验结果

为保证试验数据具有普遍性,试验分3 次进行,取平均值。结果表明,该移栽机在保证栽植合格的情况下最大允许栽植频率fmax为100 株/min;由于控制系统的优越性,株距变异系数相对稳定,其平均株距变异系数-CVx为6.9;在栽植频率为80 株/min 左右的情况下,栽植深度平均合格率-H1为97.9%,平均栽植合格率-Q为93.4%。

4 结论

以气压传动机构为控制基础,以车轮速度传感器、气缸行程开关为感知元件,以单片机控制电路为核心的气动扦插装置控制系统经试验后得出,该移栽机能顺利完成扦插作业,系统功能设计符合实际使用需求,较传统机械控制式扦插机械具有适应性强、株距控制精准、扦插质量受移动速度变化影响较小、栽植效率高等优点,移栽性能良好,能在农业机械现代化发展进程中起到一定的推动作用。