基础油加氢催化剂性能评定及应用

2021-08-09张浩王泽爱宫卫国黄小珠余文东

张浩,王泽爱,宫卫国,黄小珠,余文东

(中海油惠州石化有限公司,广东 惠州 516086)

0 引言

加氢裂化尾油是加氢裂化装置未转化产物,具有低氮、低硫、饱和烃和黏度指数高等特性,是生产APIⅡ类或Ⅲ类加氢基础油的理想原料[1-2]。惠州石化公司40万t/a润滑油加氢装置以加氢裂化尾油为原料,采用加氢异构和加氢精制技术,主要生产60N和150N基础油产品[3]。该装置2011年5月建成投产,当时采用国外公司的加氢异构和加氢精制催化剂[4]。装置运行至2019年,因加氢异构催化剂床层压降升高和加氢精制催化剂精制能力下降等问题[5 ],对催化剂进行更换。为此采用该工业装置的加氢尾油原料,并模拟工艺参数,对国内、外四种润滑油加氢异构-加氢精制催化剂组合进行中试评定,得到基础油的性能,以及各馏分的收率等基础数据,并对优选确定的催化剂组合工业应用性能与中试评定结果进行比较。

1 试验部分

1.1 加氢中试装置及试验工艺参数

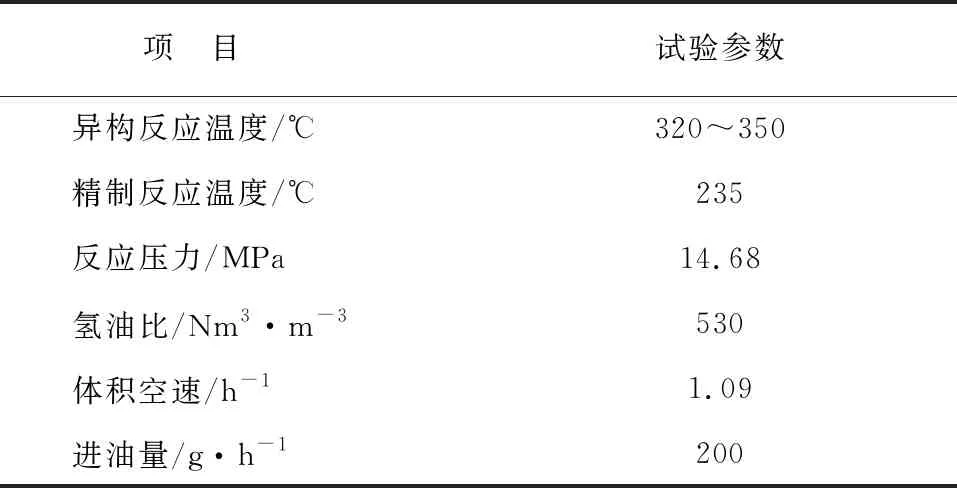

在加氢中试装置上中试试验,原料油经加压后依次进入加氢异构脱蜡反应器R101和加氢精制反应器R102,产物进入冷却分离系统后,以氢气为主的气相进入循环氢系统,液相经汽提塔分离出气相产物后进入产品罐。中试试验参数见表1。其中异构化温度的具体值根据催化剂厂商的推荐而确定。

表1 中试试验参数

加氢中试液体产物在实沸点蒸馏仪蒸馏切割,得到轻组分、60N和150N基础油产品。

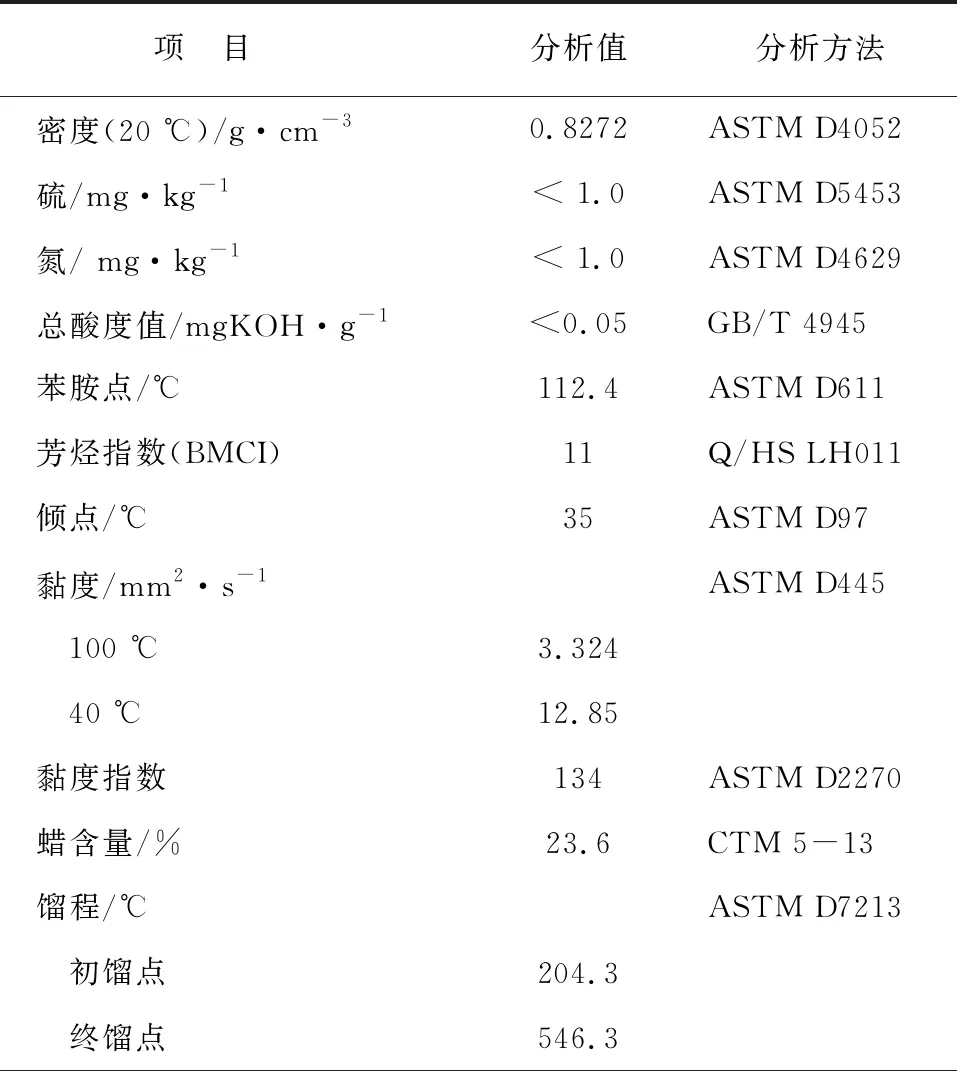

1.2 试验原料及催化剂

试验采用润滑油加氢工业装置的同一批次加氢裂化尾油原料,其原料性质见表2。该原料硫和氮含量都极低[6],满足不同厂家的催化剂对原料硫和氮含量的指标要求。

表2 加氢裂化尾油原料性质

表2(续)

评定的四种加氢异构和加氢精制催化剂组合中催化剂组合1和组合2是国外知名公司样品,组合3和组合4是国内公司样品。

1.3 试验结果

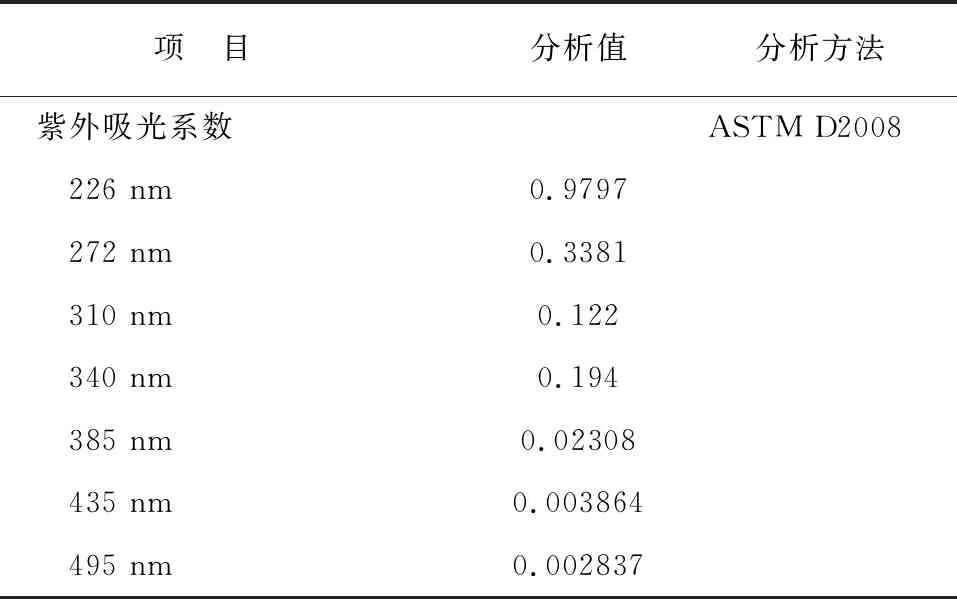

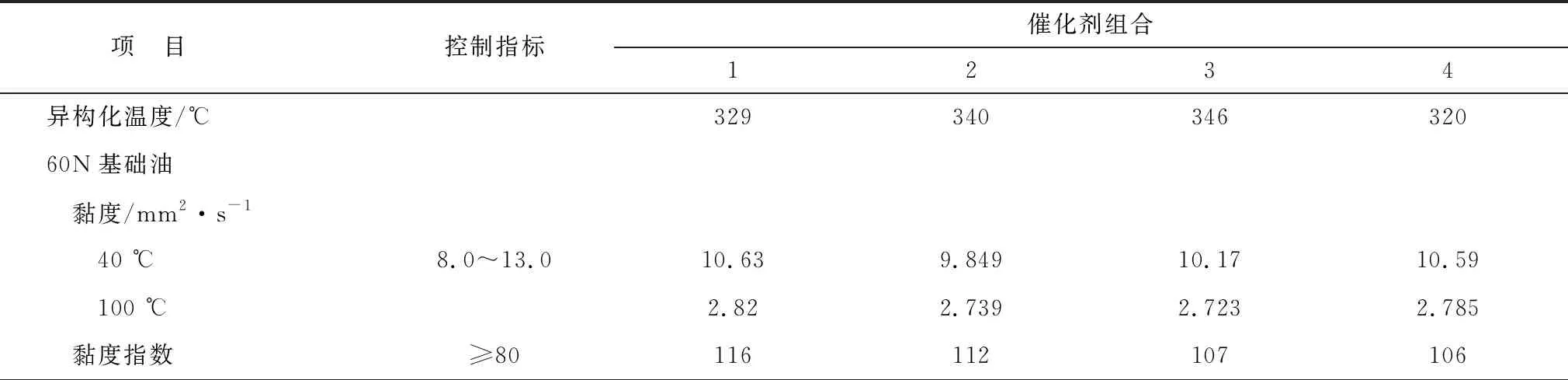

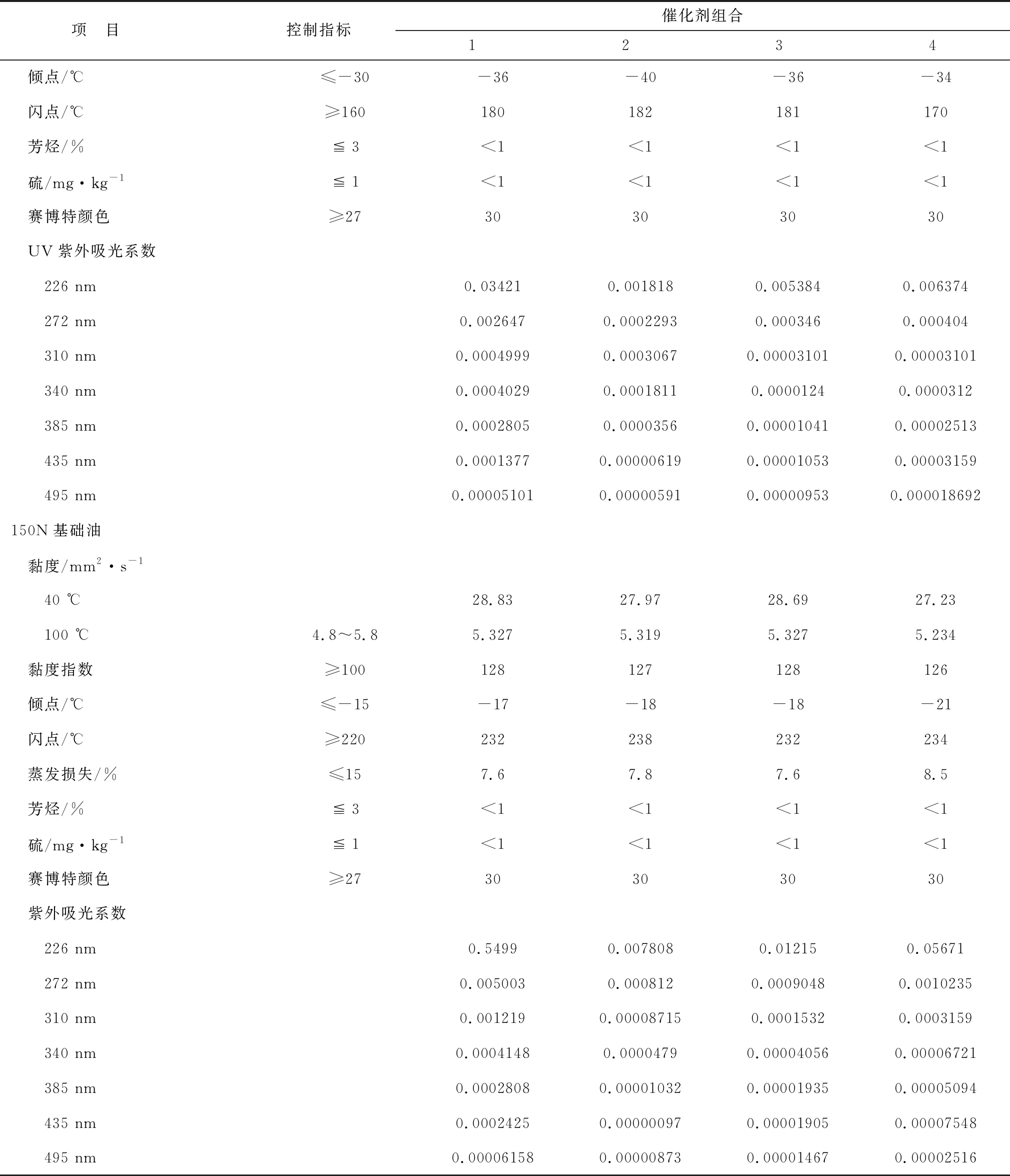

催化剂供应商推荐的异构温度[7]下,4个加氢催化剂组合下的加氢中试产物性能和各馏分的收率分别见表3和表4。由表3可知,4种催化剂组合下基础油的性能都满足产品指标要求,但异构化温度3>2>1>4,组合1下的基础油产品紫外吸光系数最高。

表3 基础油主要性质

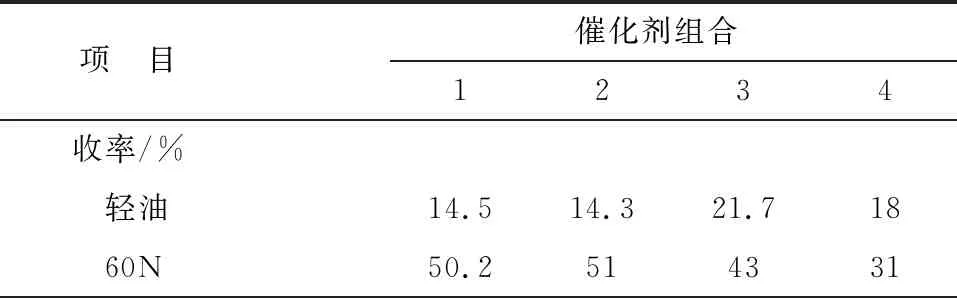

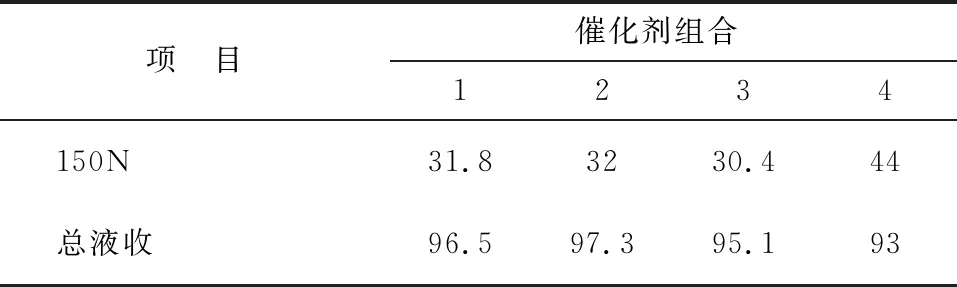

由表4可知,催化剂组合1和2下的基础油总收率分别为82%和83%,但催化剂组合3和4下的基础油总收率分别为73.4%和75%,总液收也低于催化剂组合1和2。另外,催化剂组合1和2均可承诺9年质保,但催化剂组合3和4仅承诺3年质保。

表4 各产物收率

虽然催化剂组合3和4具有价格优势,但其基础油收率低,且催化剂寿命仅承诺3年质保,催化剂组合1和2具有整体优势。公司150N除用在润滑油生产中外[8-9],也用做浅色橡胶的增塑剂、白色纺织品的纺织助剂组分等[10],这些应用领域要求150N耐黄变,即具有优异的光和热稳定性能[11],为此最终确定了150N紫外吸光系数低的催化剂组合2。

表3(续)

表4(续)

2 工业应用

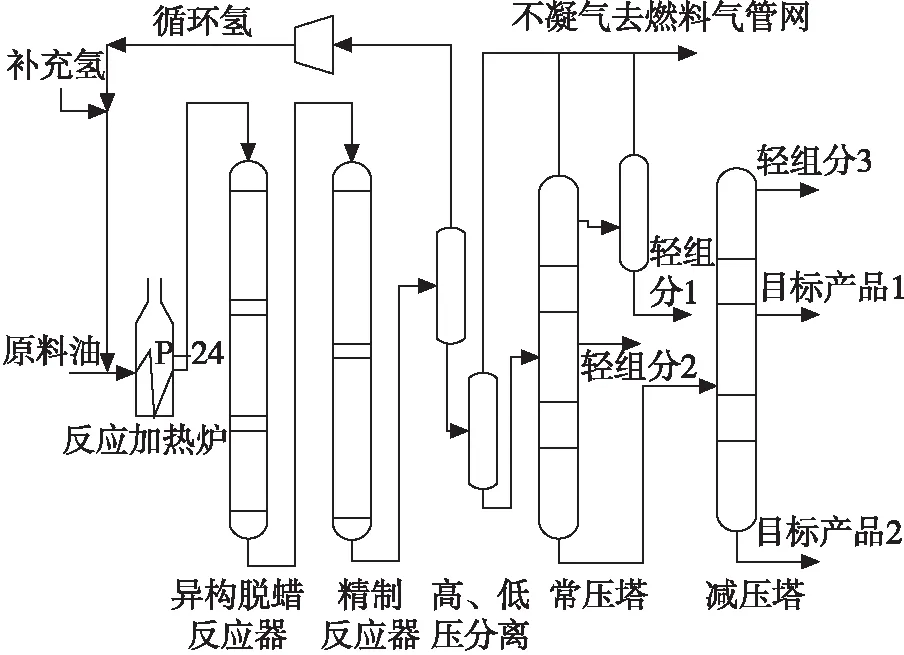

工业装置主要由异构脱蜡(IDW)和加氢后精制(HDF)两段临氢反应串联组成,反应产物经过常、减压分离后得到合格产品。其原则工艺流程见图1。

图1 原则工艺流程

催化剂经密相装填、低温干燥、高温还原活化后,开始进料工业应用,原油性质见表5,工业应用6个月后产品性能趋于稳定,其工艺参数和产品性能分别见表6和表7。

表5 加氢裂化尾油原料性质

表5(续)

表6 工业装置工艺参数

与中试原料相比,该批加氢裂化尾油馏程收窄,初馏点升高50.1 ℃,终馏点降低44.9 ℃;100 ℃黏度增加0.082 mm2/s;黏度指数降低12个单位; 芳烃含量增大导致苯胺点增加2.6 ℃,芳烃指数增加4个单位,且也增大了紫外吸光系数。

对比表1~表7可知,工业应用与中试的工艺参数基本一致,工业产品60N、150N的紫外吸光系数较中试产品高,黏度指数较中试产品低,主要因该批原料的芳烃含量增大、黏度指数降低所致[12-13],其他性能与中试产品基本相当。

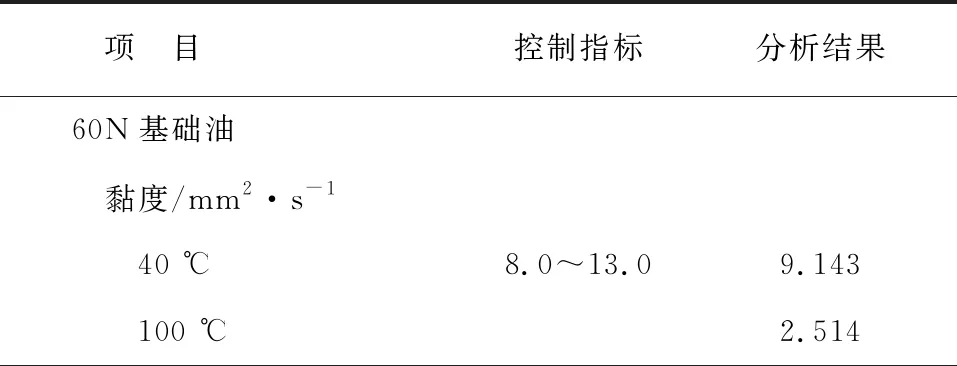

表7 基础油产品性质

工业产品的轻油、60N和150N收率分别为12.27%、52.76%和32.85%,总液收为97.88%。与表4催化剂组合2中数据相比,总液收基本相当,但轻油收率降低2.03%,因该批原料变重所致,这与徐占武等人的研究结果[14]基本吻合。

3 结论

(1)四种催化剂组合的加氢中试结果表明都能满足基础油的指标要求,但催化剂组合2下的基础油收率高,且具有最低的紫外吸光系数。

(2)催化剂组合2的工业应用与中试评定结果基本一致,其基础油收率略高,但黏度指数略低,且紫外吸光系数略高,是原料的性质差异所致。