不同钝化体系用于铝极耳的可行性探讨

2021-08-07赵琦刘海忠李宁黎德育徐衍岭

赵琦,刘海忠,李宁,黎德育,徐衍岭,*

(1.哈尔滨工业大学化工与化学学院,黑龙江 哈尔滨 150001;2.深圳市达俊宏科技股份有限公司,广东 深圳 518108)

锂离子电池的正极极耳一般使用金属铝,因为铝的导电性好,在较高的电位下铝比铜具有更稳定且更小的极化电位范围,不易与 Li发生合金化反应,化学稳定性好,更适合用作锂离子电池的正极极耳[1-2]。铝在空气中时表面会生成一层5 ~ 200 nm厚的氧化膜[3],这种膜层薄而疏松,耐蚀性较差。而动力电池常用的电解质溶液──六氟磷酸锂(LiPF6)在电池工作时易分解出HF[4],HF对电池内部组件有很强的腐蚀性,未经处理的铝极耳长期处于其中,容易被腐蚀,引起电池胀气、漏液等问题,影响电池的使用寿命。

为提高金属极耳的耐蚀性、极耳胶结合力等性能,在使用前要对其表面进行钝化。铝极耳对表面钝化膜的要求较高,在保证较好耐蚀性的同时还应有一定的导电性,因此膜层不宜过厚,否则会增大电解质与电极界面离子传导的壁垒,降低电池的功率。金属极耳表面钝化根据成膜主剂不同可分为铬酸盐钝化、三价铬钝化和无铬钝化。近年来,由于RoHS指令限制了铬酸盐的使用[5],因此钝化工艺逐渐转向三价铬和无铬钝化。

本文将铝合金钝化用的铬酸盐、三价铬、钼酸盐和锆–钛盐体系应用在铝极耳表面,通过极化曲线测试、电化学阻抗谱测试、中性盐雾试验、电解液浸泡试验、极耳胶剥离强度测试及极耳导电率测试,研究了不同的钝化工艺对铝极耳的耐蚀性、导电率等性能的影响,探讨了这些工艺用于铝极耳表面处理的可行性。

1 实验

1.1 试样制备

铝极耳试样由深圳达俊宏科技股份有限公司提供,尺寸为80 mm × 60 mm × 0.02 mm,极耳胶使用日本凸版印刷的三层极耳白胶,规格为10 mm × 0.01 mm。

先将铝极耳置于含Na3PO4、Na5P3O10、Na2CO3等物质的除油液中,在室温和电流密度2 A/dm2的条件下电解除油60 s,再采用400 mL/L硝酸溶液于室温下酸洗活化10 ~ 20 s。不同钝化工艺的参数见表1。

表1 不同钝化工艺的参数Table 1 Parameters of different passivation processes

1.2 测试方法

电化学测试均在上海辰华CHI760E电化学工作站上进行,采用三电极体系,以待测试样为工作电极(有效面积为3.14 cm2),辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),电解质是pH = 7的3.5%NaCl溶液,温度为室温。塔菲尔(Tafel)曲线测试的电位范围为开路电位±0.25 V,扫描速率为0.001 V/s。电化学阻抗谱(EIS)测试的频率范围从100 000 Hz到0.01 Hz,振幅为10 mV。电化学测试前,先将试样浸泡在溶液中20 min,待开路电位稳定后再测量。

中性盐雾(NSS)试验根据GB/T 10125–2012《人造气氛腐蚀试验 盐雾试验》进行,时间为168 h。

采用常州金艾联科技电子有限公司生产的JK2512B直流低电阻测试仪测试钝化后极耳不同位置的多点电阻,取平均值。根据公式ρ=RA/L计算铝极耳的电阻率ρ,式中R为极耳的平均电阻,A为极耳的截面积,L为极耳长度。

采用极耳胶热平压机和万能材料试验机进行极耳胶剥离强度试验。首先在热平压机中将钝化后的极耳与极耳胶压合,热封温度(140 ± 2) °C,压力(0.2 ± 0.1) MPa,热封时间5 ~ 15 s。然后将与极耳胶封装好的极耳完全浸入锂离子动力电池的电解液(由1 mol/L LiPF6溶于质量比为1∶1的碳酸乙烯酯和碳酸二甲酯混合液中所得)中,85 °C恒温24 h。取出极耳后清洗干净,观察极耳胶与极耳的结合处有无气泡或开胶。使用万能材料试验机测试电解液浸泡前后极耳胶的剥离强度,剥离速率为50 mm/min。

2 结果与讨论

2.1 不同钝化体系对铝极耳耐蚀性的影响

2.1.1 中性盐雾试验

从图1可知,未钝化试样在经过168 h的NSS试验后表面不再光亮,覆盖有黑色腐蚀产物,有点蚀坑存在,表面超过 90%的面积发黑;铬酸盐钝化和三价铬钝化试样在经过 168 h的 NSS试验后,表面依然光亮、无缺陷,未发现有腐蚀产物;钼酸盐钝化试样在NSS试验结束后的表面状态与未钝化试样类似,表面大部分区域被腐蚀,覆盖有黑色的腐蚀产物,尤其是边缘腐蚀更严重;锆−钛盐钝化试样经168 h的NSS试验后,表面轻度腐蚀,腐蚀面积分数约为20%。

图1 不同体系钝化后的铝极耳在NSS试验前后的外观Figure 1 Appearance of aluminum tabs passivated by different processes before and after NSS test

由NSS试验结果可知,铬酸盐和三价铬钝化可以显著提高铝极耳的耐蚀性,使铝极耳在中性盐雾试验168 h后不发生腐蚀。钼酸盐钝化和锆−钛盐钝化对提高铝极耳耐蚀性的效果较差,钼酸盐钝化的铝极耳在中性盐雾试验48 h后已有点蚀发生,锆−钛盐钝化的铝极耳在120 h后出现点蚀,两者的耐蚀性都不如铬酸盐钝化和三价铬钝化。

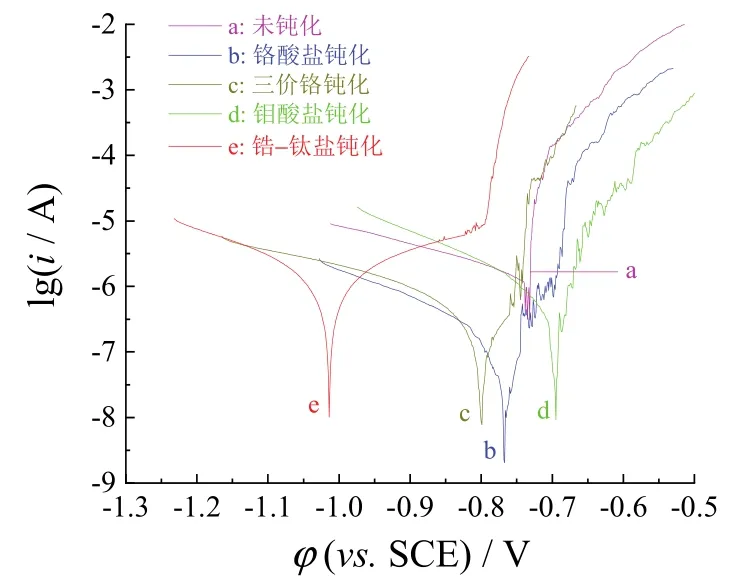

2.1.2 极化曲线测试

从图2和表2可以看出,4种钝化工艺都不同程度地降低了铝极耳的腐蚀电流,说明铝极耳经钝化处理后耐蚀性都有所提升。其中三价铬钝化、钼酸盐钝化和锆–钛盐钝化试样的腐蚀电流相差不大,铬酸盐钝化试样的腐蚀电流相比于未钝化试样,降低得最为显著,从12.91 μA降低到5.650 × 10−2μA,表明铬酸盐钝化可以显著提高铝极耳的耐蚀性,另外3种钝化工艺的改善效果稍差。

图2 不同体系钝化后铝极耳在3.5% NaCl溶液中的Tafel曲线Figure 2 Tafel plots in 3.5% NaCl solution for aluminum tabs passivated by different processes

表2 图2中Tafel曲线拟合所得的电化学腐蚀参数Table 2 Electrochemical corrosion parameters fitted from the Tafel plots in Figure 2

2.1.3 电化学阻抗谱测试

由图3可知,经不同体系钝化后,铝极耳在3.5% NaCl溶液中的Nyquist图都呈现压扁的圆弧状,表明电荷传递步骤很有可能是控制步骤,且存在不止1个时间常数。由图4a可知,铬酸盐钝化试样的相位角Bode图出现了1个较宽的平台峰,由文献[10]得知,此时铬酸盐钝化膜相当于电阻很高的有机隔绝层,而从图4b可知,铬酸盐钝化膜在0.01 Hz时的阻抗模接近6 × 105Ω·cm2。

图3 不同体系钝化后铝极耳在3.5% NaCl溶液中Nyquist图Figure 3 Nyquist plots for aluminum tabs in 3.5% NaCl solution after being passivated by different processes

图4 不同体系钝化后铝极耳在3.5% NaCl溶液中Bode相图(a)和Bode模图(b)Figure 4 Bode phase plots (a) and Bode modulus plots (b) for aluminum tabs in 3.5% NaCl solution after being passivated by different processes

采用ZSimpWin软件对未钝化和钝化试样的EIS谱图进行拟合,等效电路如图5所示,其中Rs为电解液电阻,Rp为微孔电阻,Rct为电荷转移电阻(可直观反映膜层阻挡腐蚀介质的能力),Cct为钝化膜的双电层电容,Qp为钝化膜微孔的双电层电容。由表3给出的拟合结果可知,经过不同体系钝化后铝极耳的Rct都增大,特别是铬酸盐钝化试样,其Rct是未钝化试样的112倍,说明铬酸盐钝化在提高铝极耳耐蚀性方面明显优于其他3种钝化体系。其次是三价铬钝化试样,其Rct是未钝化试样的38倍;钼酸盐和锆–钛盐钝化试样的Rct分别为未钝化试样的13倍和15倍,对耐蚀性的改善效果较差。以上结果与中性盐雾试验和极化曲线测试的结果一致。

表3 不同体系钝化后铝极耳在3.5% NaCl溶液中的EIS谱图的拟合数据Table 3 Data fitted from EIS spectra of aluminum tabs in 3.5% NaCl solution after being passivated in different systems

图5 未钝化(a)和钝化(b)试样的等效电路Figure 5 Equivalent circuits for unpassivated (a) and passivated (b) aluminum tabs

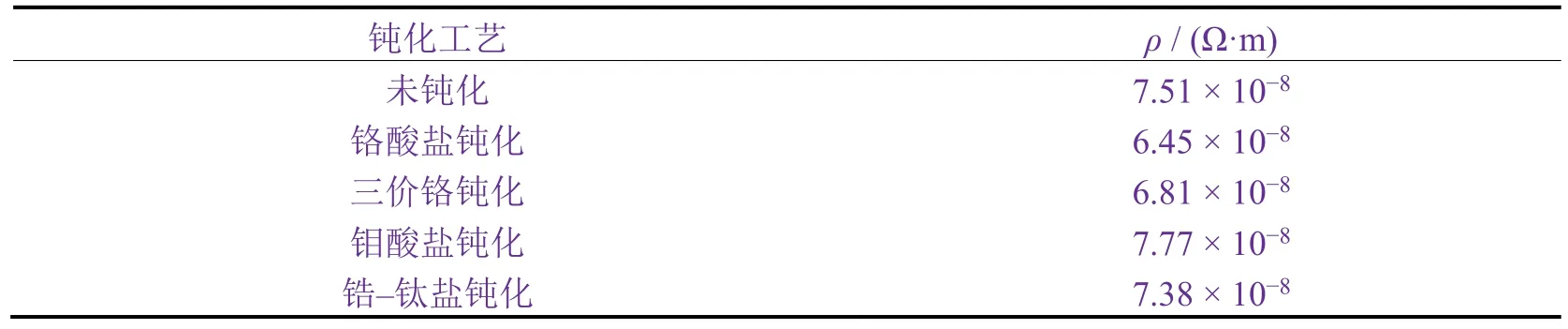

2.2 不同钝化体系对铝极耳导电性的影响

铝极耳的电阻率能够反映其导电性的强弱。由表4可知,铬酸盐钝化和三价铬钝化后,铝极耳的电阻率略降,说明这2种钝化膜都能在一定程度上提高铝极耳的导电性。相对而言,铬酸盐钝化的效果更佳。另外2种体系钝化对铝极耳导电性的影响不大。

表4 不同体系钝化后铝极耳的电阻率Table 4 Resistivity of aluminum tabs after being passivated by different processes

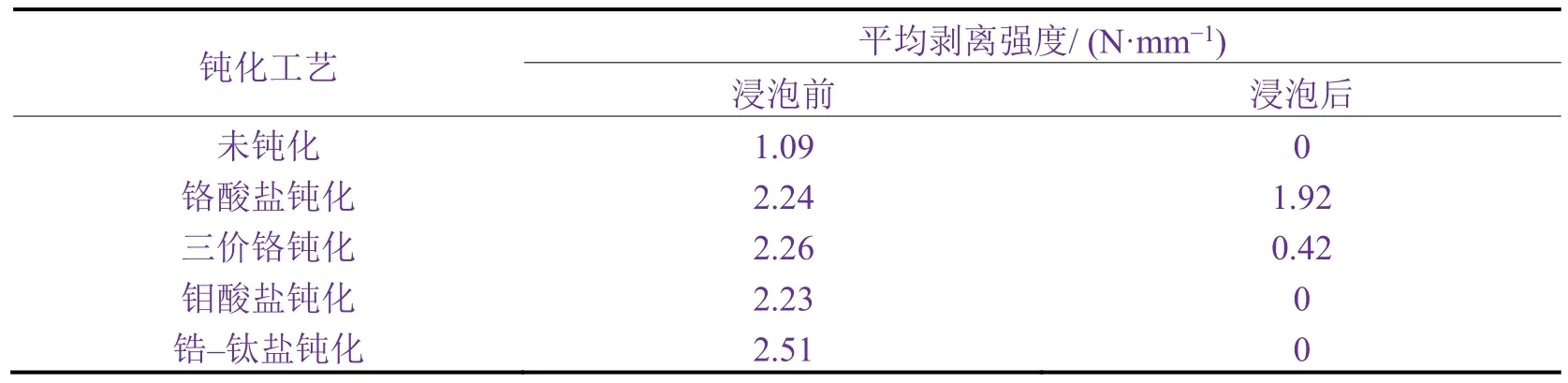

2.3 不同钝化体系对铝极耳结合力的影响

从表5可知,经不同体系钝化后铝极耳的平均剥离强度都显著提升。但在85 °C的LiPF6电解液中浸泡24 h后,未钝化试样、钼酸盐钝化和锆−钛盐钝化试样都出现了极耳胶与极耳分离的现象,只有铬酸盐钝化和三价铬钝化的试样未开胶,但两者的平均剥离强度都降低。由此可知,钝化处理可以提高极耳表面的结合力,但电解液浸泡会降低极耳与极耳胶的结合力。相对而言,铬酸盐钝化试样的耐电解液性能最好,在85 °C的LiPF6电解液中浸泡24 h后,其平均剥离强度只降低了14.3%。

表5 不同体系钝化后铝极耳与极耳胶的平均剥离强度Table 5 Average peel strength of aluminum tabs to tab glue after being passivated in different systems

3 结论

通过极耳耐蚀性、导电性及结合力测试,探讨了不同钝化体系用于锂离子动力电池铝极耳表面处理的可行性。结果表明,采用不同体系钝化均能在一定程度上提高铝极耳的耐蚀性、导电性及其与极耳胶的结合力。其中,采用铬酸盐体系钝化后铝极耳的各项性能最好。综合锂离子动力电池对极耳性能的要求,认为铬酸盐体系是目前最适合应用于铝极耳表面钝化工艺。

目前来看,在铝极耳表面处理领域还没有能够完全取代铬酸盐钝化的工艺。但随着对钝化机理和工艺的不断探索,极耳表面钝化工艺将向操作简单、绿色环保、成本低的无铬钝化方向发展。