某铝厂地下工业皮带廊顶板检测鉴定及加固分析

2021-08-07季海峰

季 海 峰

(山西省建筑科学研究院有限公司,山西 太原 030001)

0 引言

某铝厂地下皮带廊位于山西省原平市,该皮带廊构筑物为地下钢筋混凝土结构,于2005年建设完成,设计高度为2.400 m~2.727 m,顶板板底设计标高为-11.60 m~-7.50 m,顶板设计厚度为500 mm,混凝土强度设计等级为C25,抗渗标号为S8,钢筋牌号为HPB235和HRB335,钢筋保护层厚度设计值为40 mm。皮带廊上方附近范围存在沿皮带廊长度方向的重载火车铁轨线。

该工业地下皮带廊自建设完成后一直闲置,直至2018年年底,由于生产需要,需启动该皮带廊,但工作人员发现该皮带廊顶板存在较为明显的挠曲变形,且存在大量的裂缝,存在一定程度的安全隐患。该地下工业皮带廊现状情况如图1所示。

1 现场检测

1.1 结构外观缺陷检测

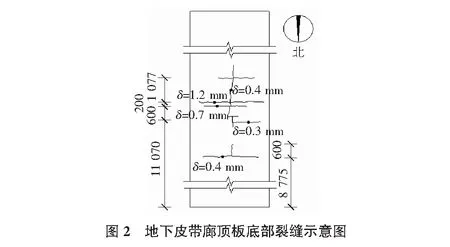

现场对该地下皮带廊顶板现状缺陷情况进行检查,发现该皮带廊顶板底部局部存在裂缝,裂缝整体呈纵、横两个方向垂直分布,裂缝最大宽度约1.2 mm。裂缝分布情况如图2所示。

现场检查发现,该皮带廊顶板板底局部存在蜂窝麻面(局部已经修补),部分麻面处存在露筋现象,露出的钢筋已经锈蚀,如图3所示。该皮带廊顶板多处范围存在渗水现象,顶板总体潮湿。

1.2 皮带廊顶板板底钢筋检测

现场使用混凝土钢筋检测仪,对皮带廊顶板板底的钢筋间距进行抽样检测,所测钢筋间距偏差满足GB 50204—2015混凝土结构工程施工质量验收规范[1]相关要求;对皮带廊顶板的板底最下排钢筋保护层厚度进行抽样检测,实测保护层厚度为13 mm~24 mm,钢筋保护层厚度总体偏小。

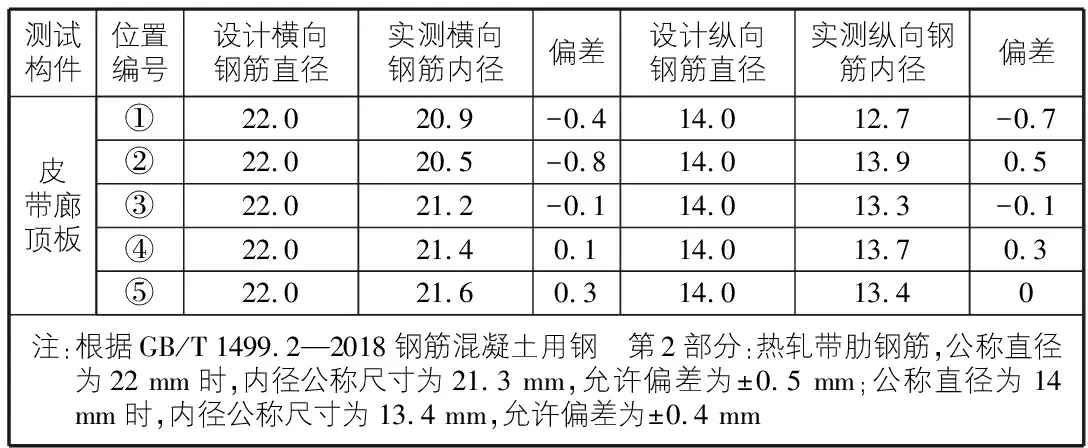

为了解钢筋锈蚀的程度,现场抽取5处位置,去除钢筋保护层,并对露出的钢筋进行除锈处理,测试钢筋的实际直径,测试结果如表1所示。

表1 板底钢筋直径测试结果表 mm

从表1测试结果可知,部分位置所测钢筋直径偏差超过GB/T 1499.2—2018钢筋混凝土用钢 第2部分:热轧带肋钢筋[2]限值要求,钢筋最大面积损失率达到17.7%,后续加固设计应考虑钢筋截面损失对承载力的不利影响。

1.3 皮带廊顶板厚度检测

由于本次检测的地下皮带廊为地下构筑物,皮带廊顶板上部覆土,无法采用一般楼板测厚仪测试顶板厚度。本次使用GSSI SIR—3000便携式地质雷达对皮带廊顶板的厚度进行检测,现场每间隔2 m测试一组顶板厚度值,每组3个测点,取其平均值作为该部位的顶板厚度值,测试结果如表2所示。

表2 皮带廊顶板厚度测试结果表 mm

由表2可知,本项目检测中,共测得楼板构件厚度值11组,偏差值介于[-70 mm,2 mm]之间。其中,10处构件截面尺寸偏差超过GB 50204—2015混凝土结构工程施工质量验收规范[1]要求限值,该皮带廊顶板厚度总体存在不足。

在后续结构验算中,混凝土顶板厚度取值参照数理统计方法中正态分布理论进行计算,即(μ,σ2)对称正态分布方法计算该顶板的厚度值,顶板厚度计算参照如下公式进行:

(1)

(2)

h=mh-1.645sh

(3)

经计算,该皮带廊顶板厚度计算值取为425 mm。

1.4 皮带廊顶板变形检测

现场依据JGJ 8—2016建筑变形测量规范,对该皮带廊顶板短跨方向的挠度进行了抽检测量,测试结果见表3。

表3 板构件挠度抽检结果表

由表3可知,所抽检的混凝土顶板板构件挠度中,存在多处位置的楼板挠度抽检结果超出GB 50010—2010混凝土结构设计规范[3]的相关限值要求,该皮带廊顶板中部范围的挠度值较大。

1.5 混凝土抗压强度检测

现场检测中,采用回弹法对皮带廊侧墙的混凝土强度进行测试,在两侧墙体上各随机布置50个测区,共计100个测区,每个测区的范围大约200 mm×200 mm,每个测区读取16个回弹值。回弹测试完毕后,在该检测批中抽取了6个测区,在每个测区上钻取1个混凝土芯样,用于计算测区混凝土强度修正量。

经计算,修正后该批次混凝土抗压强度推定值为37.1 MPa,达到原设计强度等级要求。

1.6 场地勘察及土性分析

为了解该场地土层分布情况,现场对该皮带廊所处场地进行了场地勘察,该场地揭露范围的土层主要为粉土层、粉砂层,得出该场地各土层的物理力学参数,为后续皮带廊结构相关验算提供依据。

2 结构承载力验算

2.1 荷载计算

1)垂直土压力计算。

作用于皮带廊顶板单位长度的竖向土压力强度标准值,按式(4)计算:

(4)

其中,qt为作用于皮带廊顶部的竖向土压力,kN/m2;γi为第i层土体的重度,地下水位以下取浮重度,kN/m3;Hi为第i层土体的厚度,m。

2)侧向土压力计算。

作用于皮带廊侧墙的水平土压力呈梯形分布,侧向土压力强度标准值按TB 1002—2017铁路桥涵设计规范中4.2.3条有关规定计算,计算公式如下:

e=ξγH

(5)

其中,e为作用于皮带廊顶部的侧向土压力强度,kN/m2;γ为土体的重度,地下水位以下取浮重度,kN/m3;H为计算点距离地面的高度,m。

3)列出荷载计算。

皮带廊上方列车荷载取值,参照TB/T 3466—2016铁路列车荷载图式取值。列车竖向活载对涵洞的竖向压力和水平压力计算,参照TB 1002—2017铁路桥涵设计规范中第4.3节计算。

列车活载对皮带廊的水平压力可按式(6)计算:

e=εqh

(6)

列车活载对皮带廊的竖向压力可按式(7)计算:

(7)

其中,h为轨底至皮带廊顶板深度,m;ε为水平土压力系数;q为特种活载分布集度,kN/m。

4)其他荷载。

水压力及皮带廊自重荷载等参照实际荷载取值。

2.2 验算结果

结构承载力计算采用荷载基本组合,荷载基本组合参照GB 50068—2018建筑结构可靠性设计统一标准[4]第8.2.4条规定计算,计算公式如下:

(8)

其中,Sd为作用组合效应的设计值;Gik为第i个永久作用的标准值;Q1k为第1个可变作用的标准值;Qjk为第j个可变作用的标准值;γGi为第i个永久作用的分项系数;γQ1为第1个可变作用的分项系数;γQj为第j个可变作用的分项系数。

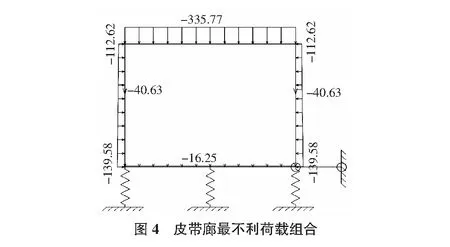

经计算该皮带廊结构荷载最不利组合如图4所示。

基于GB 50010—2010混凝土结构设计规范(2015版)第6.2.10条、第6.2.17条相关规定,对皮带廊配筋情况计算结果如表4所示。

表4 皮带廊结构配筋面积计算结果

从验算结果可知,该皮带廊顶板的受弯、受剪承载力均存在不足。

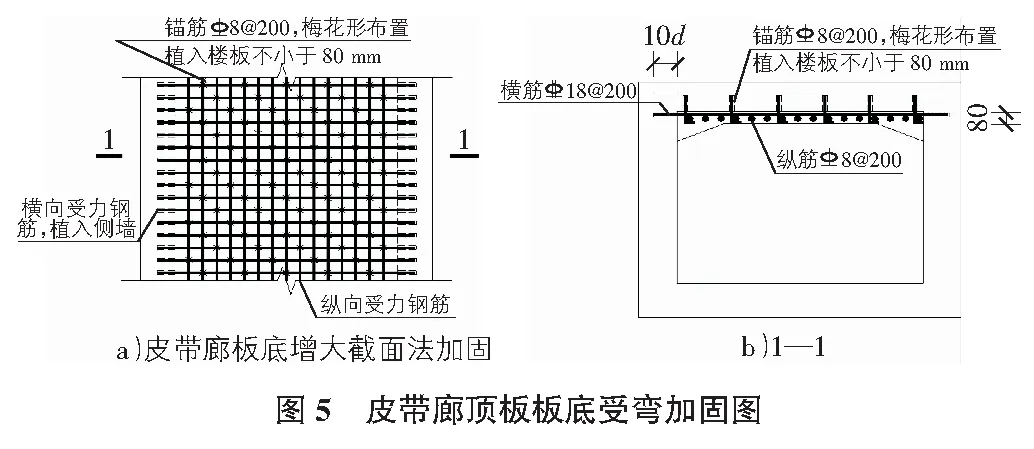

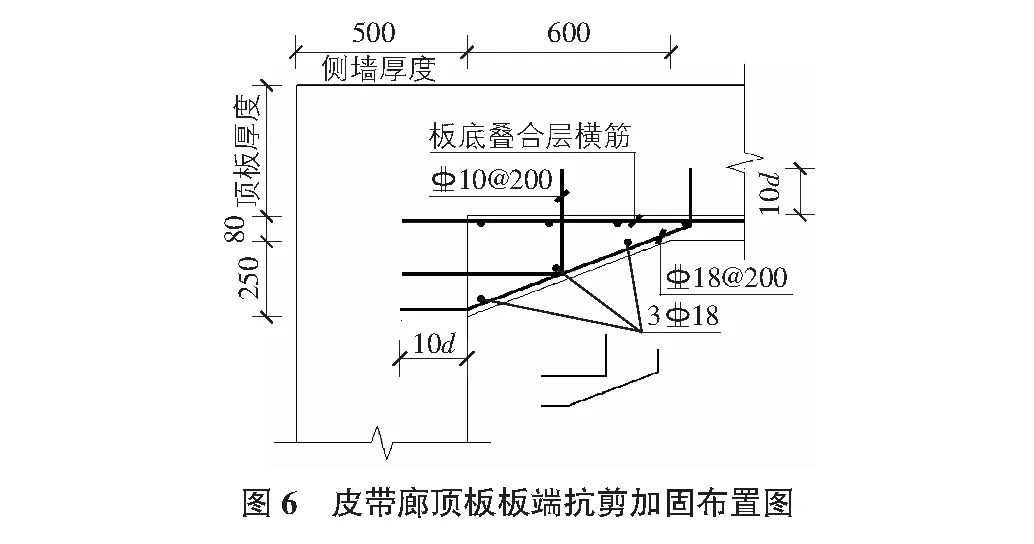

3 皮带廊顶板加固设计

考虑到皮带廊顶板受弯、受剪承载力存在不足,本次采用板底增设叠合层的方法对皮带廊顶板受弯承载力进行加固,采用板端部加腋的方法对皮带廊顶板端部进行抗剪加固,具体加固布置如图5,图6所示。经计算,加固后的皮带廊顶板受弯、受剪承载力均满足规范要求。

此外,针对该皮带廊顶板存在的相关渗水问题,尚需对皮带廊顶板外侧的防水层进行重新施工。对于皮带廊顶板存在的相关裂缝,在板底叠合层施工前,应参照GB 50367—2013混凝土结构加固设计规范相关要求,采用灌浆法对裂缝进行修补,裂缝修复胶的安全性能应满足GB 50728—2011工程结构材料安全性鉴定技术规范中第4.6.4条要求。

4 结语

结合某铝厂地下工业皮带廊检测鉴定及加固实际工程案例,介绍了该类工程一般检测流程包括:结构现状缺陷的检测、钢筋间距检测、钢筋直径检测、结构构件尺寸测试、结构变形检测、材料强度测试、土体勘察等。根据检测结果,按照结构实际荷载,对结构承载力计算验算,并与原设计配筋面积进行比较。针对该皮带廊结构存在的各类现状缺陷和不足,本加固设计提出采用板底叠合层对皮带廊顶板的受弯承载力进行加固,采用板端加腋的方法对顶板抗剪承载力进行了加固。