微型热管的增材制造与传热性能分析*

2021-08-07李志松

沈 琼,李志松

(1.上海市计量测试技术研究院 上海市在线检测与控制技术重点实验室,上海 200233;2.上海卫星工程研究所,上海 201109)

随着微机电技术的进步,微纳卫星朝着精密化、复杂化和高集成度的方向发展[1]。微型化对于微纳卫星平台的热管理提出新的挑战[2]。热管作为常规航天器热控设计的成熟工具,是实现微纳卫星平台高效导热和均温化的有力措施[3]。然而由于已有的制造技术无法实现航天器热管的小型化,致使国内外微纳卫星的热控设计中迄今鲜有热管的身影。目前航天器热控用热管主要为多槽道铝-氨热管,其管壳型材是利用精密模具和金属拉拔工艺热挤压成形。采用该方法制造小型化热管存在下述问题:(1)利用热挤压成形工艺生产的多槽道热管不易实现小型化。目前国内航天部门以此工艺制造的最小的槽道热管型材,截面为3.5mm×5mm矩形,无法满足尺寸要求;(2)精密模具的生产成本高昂且使用寿命有限,这对于尚在试验评估阶段,只需少量生产的热管而言难以接受;(3)将普通热管按比例缩小而成的小型热管性能往往不佳,液相工质的流动阻力会因槽道变窄而成指数级增大,从而导致传热能力下降。

上述铝-氨热管为凹槽结构,其毛细性能较弱。因此一些民用电子散热采用的金属粉末烧结热管,主要为铜-水热管,其直径可达4mm,且工作热流密度和反重力能力远优于槽道热管。但烧结热管无法应用到普通航天器的热控上,主要原因之一是水作为工质无法适应卫星的工作温度;二是若采用氨工质配合铝合金管壳,铝粉的多孔烧结问题工业界至今尚未解决。针对上述问题,为突破小型热管的研制瓶颈,本研究从以下两方面入手:一是从管壳的加工手段出发进行创新,摆脱模具热挤压方法对型材尺寸和成本的限制;二是对热管吸液芯的设计进行创新,简化结构,降低加工安装难度,并减小工质流动阻力,提高热管传热能力。

3D打印技术用于热管制造的可能性在国内外都曾受到关注[4-7]。现有的研究认为通过专门的CAD软件设计出空间点阵栅格的多孔结构形式,再利用3D金属打印技术将其与热管的管壳一起打印,可单独制作出多孔毛细芯热管,以克服以往金属粉末多孔烧结工艺中无法烧结铝粉的缺点。英国Northumbria大学与Thermacore欧洲分公司合作,利用SLM技术试制出多根外径14mm的热管短试样[8],虽然SLM技术打印的管壳致密度达不到100%,但试验中密封性未出现问题。西班牙的Esarte等人[9]利用SLM技术和类似的空间设计方法打印出环路热管的316不锈钢主吸液芯,对吸液芯的基本性能进行了测定,并成功进行了环路热管的传热试验。

本文采用3D金属打印制造小型热管管壳,采用不锈钢螺旋线作为毛细结构装配放入管壳中,组装成完整的小型热管,并对其性能进行测试,证明了将3D金属打印运用到热管制造方面的可行性。

1 实验方法

1.1 热管的结构设计

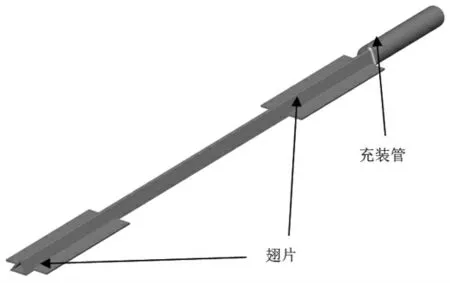

热管管壳与毛细芯的布置如图1和图2所示。热管主要由管壳和紧绕螺旋弹簧两个零件组成,管壳部分包括了管壁、蒸发段和冷凝段用于扩展接触面积的翅片以及充装管。热管有效长度210mm,管壁和翅片的厚度均为0.4mm,三角形管壳的边长为4mm,当量直径小于3mm,一段连接长度为40mm的充装管,与管壳一体化成形。其中不锈钢螺旋线作为毛细结构,将管壳内部空间分成蒸汽槽道和液相槽道两部分[10]。弹簧采用工业市场上的现成产品,线径0.3mm。热管的制作主要在于管壳部分的加工,充装管外径以现有热管充装设备的安装口为基准进行设计。热管内充装高纯度(99.9999%)的氨作为工质。

图1 热管横截面示意图

图2 热管整体外形示意图

1.2 3D金属打印快速制造

热管管壳采用西安铂利特激光成形技术有限公司研制的BLT-S300选区激光熔化成形(SLM)设备制造,其技术参数如表1所示。整机由激光及辅助设备、气体过滤净化系统、成形装置、运动系统和控制系统五部分组成。虽然SLM技术分层成形过程中的单层层厚可以低至0.02mm,但是对于一些细微部件,如这次要加工的热管管壳薄壁件,其由于加工时受热胀冷缩的影响,某些地方几何尺寸精度只能达到0.2~0.3mm。因此为了提高产品预期精度和生产一次性合格率,此次3D打印加工须充分考虑零部件的具体几何特征与分层成形的增材方向,并结合以往3D打印加工材料的经验数据进行工艺细节设置。为了降低打印时的难度,热管管壳采取横躺的方式打印,以热管管壳中曲率变化大的内圆角优先作为基准点摆放。管壳虽然是薄壁结构,但由于面积不大,所以打印过程中结构变形的问题并不严重。

表1 BLT-S300 SLM成形机技术参数

热管管壳的3D金属打印制作分别使用了316不锈钢和6061铝合金材料,单个管壳打印时间约1小时,打印结束后需要用线切割工艺分离底座,并进行热处理以降低内应力。打印完成后,经过除油、清洗、烘干等程序,在管壳内装入毛细结构,一端通过焊接进行密封,另一端的充装管安装上连接接头,最后经过检漏和工质充装,所得完整的热管完成产品如图3所示。热管管壳的内外表面有一定粗糙度,管壳外径几何最大误差约0.2mm。原设计中管壳内应能装入直径1.4mm的毛细结构,实际装配过程中发现只能装入直径1.2mm的毛细结构。此外翅片厚度的误差最大,原设计厚度为0.4mm,打印后产品的测量值达到了0.8mm,这应该与底面较大的粗糙度和打印时底面作为支承的原始打印起点有较大关系。3D打印后未作表面处理类似于铸件,呈灰色状态。在焊接过程中,3D打印的管壳焊接性能良好;充装管在安装连接接头前,其中不锈钢热管的部分长度利用车床进行了车削加工,使充装管的外径由打印后轮廓较粗糙的5mm缩小至精确的4mm,车削加工后的表面光滑整洁,未发现有沙眼、气孔和杂质等打印缺陷;在真空检漏的过程中,也未发现3D打印的管壳存在泄漏的问题。不锈钢由于自身硬度的原因,不易实现冷焊变形,因此不锈钢热管利用卡套接头连接一段铝管后进行冷焊密封。而6061铝合金打印以后其硬度和塑性也发生了变化,材质变得非常硬,冷焊试验并不成功,所以也通过焊接上一段普通铝管再进行冷焊。

图3 3D金属打印小型不锈钢热管完成实物

1.3 性能测试

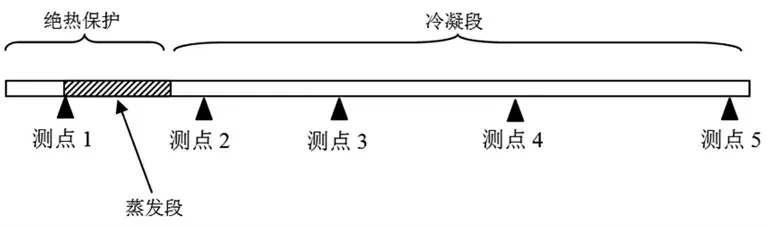

3D金属打印小型热管的基本传热性能实验测定在上海卫星工程研究所的空间机热一体化实验室进行。热管的蒸发段采用电加热片作为热源,加热片长度约3cm;由于小型热管传热功率较小,故冷凝段采用风冷的方式散热。温度的测量采用T型热电偶,测温精度优于0.5℃。热电偶粘附于热管管壳的外侧,并采取局部隔热措施。具体的蒸发段、冷凝段分布、包裹隔热材料进行绝热保护的部分和各温度测量点位置分布如图4所示,其中测点1至5距离热管最左端的距离分别为4cm,5cm,8cm,12cm和17cm。数据的实时记录采用Keithley 2750数据采集仪,温度数据每2秒采集一次。实验时热管为水平放置,工质按计算值的100%充装,实验时室内气温为21~22℃。

图4 小型热管热电偶测点分布图

2 结果与讨论

2.1 不同加热功率下热管性能测试

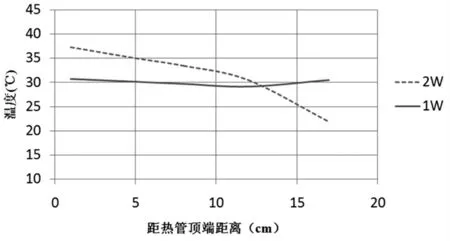

热管分别在加热功率1W和2W的状态下进行传热性能测试,从启动到初步达到稳态的过程中,各测点温度随时间变化的情况如图5(a)(b)所示。图5(a)中可以看到,当加热功率为1W时,距离蒸发段较远的测量点温度升高较晚,测点5在加热片开始工作250秒以后才开始启动,但启动后温度上升非常快。当热管工作达到稳态时,蒸发段和冷凝段最大温差在2℃以内,考虑到热电偶的测量误差,这个温差难以用于评估热管的传热性能。蒸发段加热功率升高为2W时,测点1、2、3的启动速度较快且较为一致,测点4启动时间基本不变,而测点5在实验全程始终没有启动,温度维持当时气温值。当加热功率达到2.5W时,蒸发段开始出现局部烧干,热管无法实现稳态工作,因此实验没有继续进行。根据以上两个记录的工况,热管达到稳态时的温度沿长度分布如图6所示。当蒸发段的发热功率为2W时,冷热端的平均温差约6.14℃,实验中热管总有效长度大于17cm,传热距离约9cm,热管的横截面积约6.79mm2,可以算得此时热管的等效导热率达到4323W·m-1·K-1,约为铜的11倍。这表明3D金属打印热管能够有效工作,实现热源驱动的两相传热传质。

图5 小型热管的启动状态温度变化图

图5中的热管启动特性显示,距离蒸发段越远,局部测点的启动越困难甚至始终不启动,图6中的温度分布曲线显示当热管传热功率升高到一定程度时,冷热端的温差急剧增大。这些现象说明了热管中工质流动阻力较大,不论是液相还是气相。这其中的原因,一方面是小型热管横截面积小所固有的不利之处,另一方面是3D打印过程中在管壳内部的粗糙表面进一步缩小了槽道的面积和增大了流动的阻力。图5(a)中测点5启动后温度上升非常快,这带来了热管中可能存在不凝性气体的疑问。热管工作时,不凝性气体会因为氨蒸汽流动夹带作用集中在冷凝段的末端。由于氨的饱和蒸汽压随着温度的上升而快速增大,冷凝段不凝性气体的体积会在蒸发段蒸汽持续增强的挤压下不断缩小。如果测点5在启动前周围是不凝性气体,热管工作温度升高后开始接触氨蒸汽,测点实现传热启动、温度快速上升是顺理成章的。但是对比图5(a)(b),当加热功率为2W时,蒸发段的稳态温度更高,氨的蒸汽压比加热功率为1W时的更大,测点5此时应该更不受不凝性气体的影响。此外,负责3D金属打印的西安铂利特公司确认了增材制造所使用的具体设备一直以来只使用单一原料粉末,不含其他金属粉末的杂质,热管中异种金属通过电化学原理在短期内产生不凝性气体的可能性也不大。因此图5(b)中测点5始终没有启动应与不凝性气体无关,而可以归结于热管内部通道粗糙,工质流动阻力过大,工质蒸汽难以到达测点5所在的远处。

图6 不同加热功率时小型热管在稳定状态下的温度分布图

2.2 弯热管与直热管性能对比

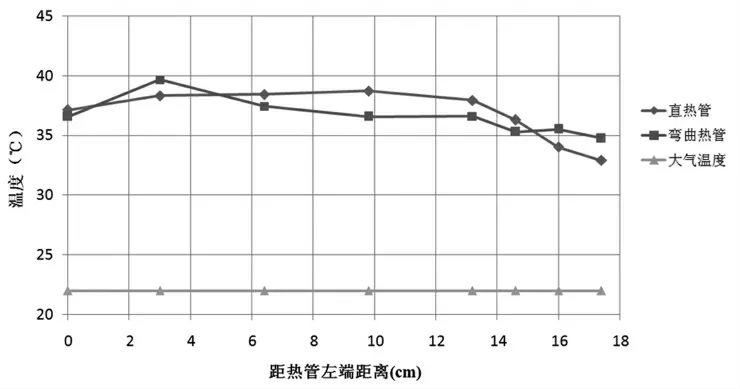

热管在航天器的热控设计中,往往需要根据所给散热表面的几何形状进行弯曲。因此热管弯曲以后的传热性能也是重要的考查对象。经弯曲整形处理以后的两根铝合金热管与直热管的外形对比,如图7所示。弯曲后的3D打印热管在充装和检漏过程中未出现异常。直热管与弯曲热管的传热对比实验,其蒸发段、绝热段与冷凝段设置与前述相同。考虑到热管弯曲以后可能会出现局部温度分布不均的状况,实验中增加了温度测点的数量。当传热功率为1W时,其实验结果的对比如图8所示。直热管与弯曲热管之间的稳态温度分布大体一致,验证了热管弯曲后工作的有效性。其中直热管的温度一致性相对较好,而弯曲热管出现一些局部的小波动,这与热管弯曲的曲率导致流动阻力增大、同一截面处工质流动不均、弯曲处截面积减小等因素有关。

图7 3D打印的直热管与经整形后的3D打印弯曲热管

图8 弯曲热管与直热管在传热功率为1W时的稳态温度分布

3 结论

本文针对小型热管在管壳、毛细结构制备方面的难点,采用3D金属打印技术制造了小型热管,初步实现了两相传热传质的设计目的。本研究为小型热管的低成本开发开辟了一条新的道路,同时小型热管的激光熔化成形快速制造为中国3D金属打印形成了新的应用方向。本文主要结论如下:

(1)3D打印技术可以应用于制备小型热管,可以实现产品高传热效率与低生产成本的双赢。

(2)3D打印小型热管冷热端的平均温差随着功率的增大而增大,当蒸发段的发热功率为2W时,冷热端的平均温差约6.14℃,热管传热距离约9cm,热管的等效导热率可达4323W·m-1·K-1。

(3)弯热管与直热管的稳态温度一致性较好,可说明热管弯曲后工作的有效性。

同时,本文研究也存在着一些不足。由于小型热管对于管壳的材料和加工质量等要求较高,而此次3D打印热管管壳的内表面粗糙度超出设计指标,导致热管的等温性和传热能力等基本指标受到了一定的不利影响,以后需要针对这个问题,分别从热管的设计和3D打印的加工上进行改进。