复杂地下情况顶管施工技术

2021-08-06王禹航

王禹航

(中铁建设集团有限公司,北京 102401)

1 前言

北京近年来城市发展迅速,新建桥梁施工下部结构时,势必会与现有地下管线冲突,因此需对现有管线进行改移。采用明开法进行施工,既影响现况交通,又影响周边地上地下建筑物的安全,增加了工期、成本,因此采用顶管施工势在必行。因其不影响周边社会交通、对地上地下建筑物可以进行有效保护、施工安全可靠、保证施工质量及施工经济效益等方面都具有较大的优越性,并显现出无限生命力,因此被广泛应用并推广。

顶管施工涉及的力学性能应符合国家强制性规范要求,确保此体系在施工中能够更好地发挥作用。现对工程实例(燃气管线改移)的施工工艺(顶力验算)进行描述,可为今后公司同类型的工程提供参考。

2 工程实例

新建葆李沟桥位于北京市南五环李营桥北侧,京开高速西红门桥西侧。现况DN500次高压燃气管道过葆李沟处有DN1870套管,套管顶高程为37.01,现况燃气管道与拟建葆李沟桥承台的高程冲突,并与桥梁桩基矛盾,因此需对现况DN500次高压管道进行改移。

将DN500次高压管线过葆李沟段改至其北侧,在拟建桥桩之间以顶管的方式过葆李沟及现况中水管道,然后提升高程,两端与现况DN500的管道相接。

3 施工方法及技术措施

顶管施工工艺流程为:测量定线、放线→竖井开挖、支护→顶管设备选择及安装→顶进施工→回填→竣工验收

3.1 测量定线、放线

测量包括高程测量和中线偏差测量两部分。采用激光指向仪进行中线及高程控制,激光指向仪安装在竖井井壁上,指向仪安装牢固,并进行调试及检验,当确认无误后方可使用。在施工过程中为保证管道中线及高程不发生较大偏差,施工中采取用测量仪器勤复核的方法,对管道中心及高程进行监控,确保施工质量。顶管机的垂直定位是依靠铅锤和水平刻度板来实现。

顶进中要做到实时测量、勤纠偏、微纠偏,在进洞和出洞阶段适当增大测量密度,出现偏差马上纠偏,减少与轴线的偏差次数。

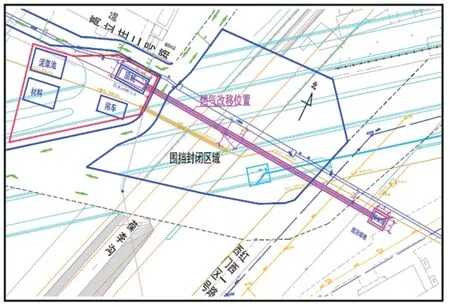

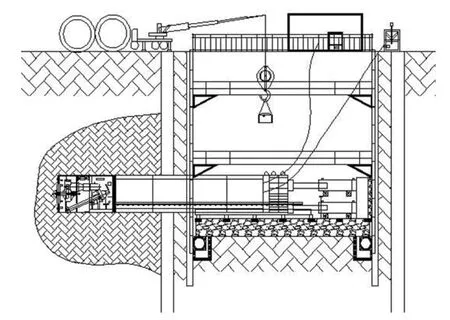

图1 现场顶管施工平面示意图

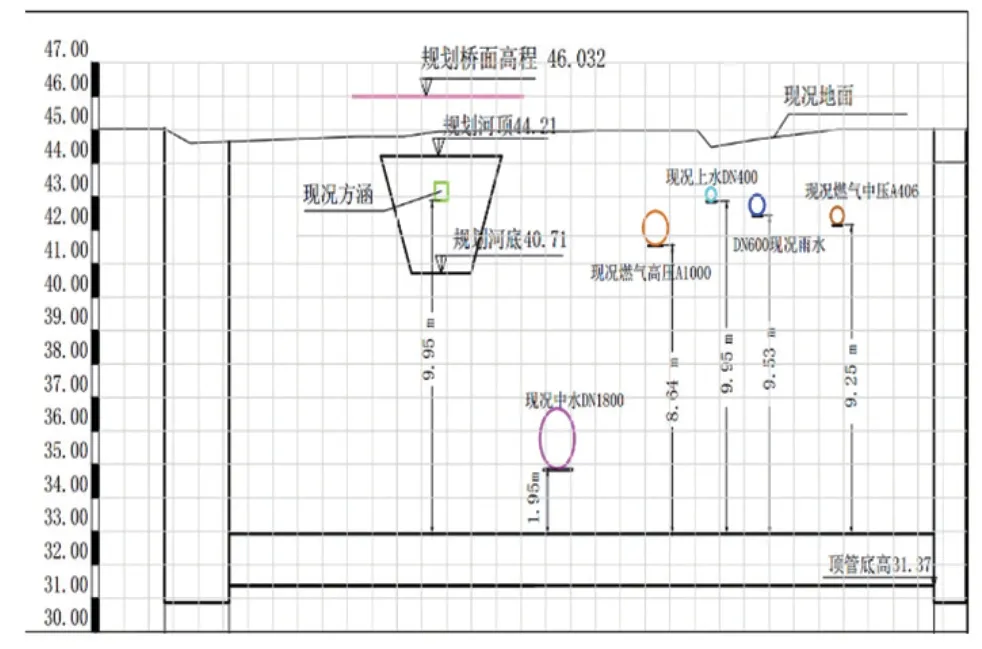

图2 现场顶管施工纵断示意图

3.2 竖井开挖、支护

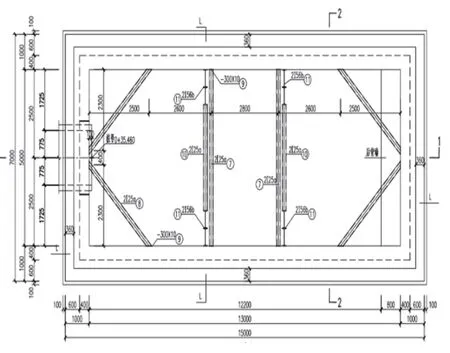

本工程工作竖井采用锚喷支护,工作竖井净尺寸为13m×5m和6m×5m。

竖井顶部采用锁口圈梁,侧墙采用钢格栅,并采用C20混凝土进行喷射,并在竖井四角采用临时角撑、沿竖向每隔一榀钢格栅设一道对撑、每个断面设置2道转换支撑。

竖井开挖应先进行对角开挖,再侧面开挖,最后开挖核心土,每步开挖后应及时安装钢格栅并喷射混凝土后方可进行下一步开挖、支护,钢格栅安装时连接板位置不能形成通缝,上下相邻两榀钢格栅应相互错开。

在竖井顶管进、出洞口进行加固处理,对竖井顶管进出洞处进行深孔注浆预加固,注浆孔间距根据实验结果可适当调整,以保证顶管安全进出洞为准,注浆采用双液浆。

图 3 工作坑13m×5m竖井结构图

图4 接受坑13m×5m竖井结构图

3.2 顶管设备选择及安装(顶力验算)

3.2.1 试验段设置

顶管施工前应做试验段,试验段长度设置为3~10m。确定顶力(本次主要论证,其他暂不论述)、注浆量、进泥量、排泥量、顶进速度、泥水仓压力等施工参数,保证施工过程及道路的安全。

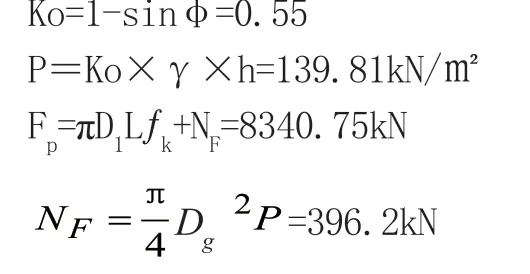

3.2.2 顶力计算

顶管长度为123m,顶管单元长度根据设计的井室位置、地面运输和开挖工作坑的条件、顶管需要的顶力、后背与管口可能承受的顶力等因素确定单元长度。

根据顶管施工技术及验收规范要求:当总推力达到中继站总推力40%~60%时,就应安放第一个中继站,此后,每当达到中继站总推力的70%~80%时,安放一个中继站。而当主顶千斤顶达到中继站总推力的90%时,就必须启用中继站。设置为管道( 管道24m+中继段3m)+(管道39m+中继间3m)+54m形式,进行作业计算最大推力。

根据地质勘察报告,顶管穿越土质为细砂④层、中砂④1层,最大天然密度ρ=2.00g/㎝3,最大内摩擦角Φ=25°~30°。

总顶力计算:计算公式:按《给排水管道工程施工及验收规范》GB50268—2008规范计算顶力:

式中:Fp——总顶力(kN);

NF——顶管机的迎面阻力(kN);

P—控制土压力(kN/㎡);

Ko—静止土压力系数;

D1——管道的外径1.87m

L——管道设计顶进总长度123m;

ƒk——管道外壁与土的单位平均摩阻力11kN/m2;

Dg——顶管机的外径=1.9m;

γs——土的重度20kN/m3;

h——覆盖层厚度12.71m;

各段顶力计算:

第一段:Fp=πD1Lƒk+NF=2140.12kN

第二段:Fp=πD1Lƒk=2712.77kN

第三段:Fp=πD1Lƒk=3487.85kN

式中:Fp——总顶力(kN);

D1——管道的外径1.87m

L——管道设计顶进长度分别为27m、42m、54m;

ƒk——管道外壁与土的单位平均摩阻力11kN/m2;

1#中继站施工中选用10台50吨的千斤顶,提供3600KN的顶力,满足顶力2374.2kN要求,小于管材允许最大顶力5800KN要求。

2#中继站施工中选用10台50吨的千斤顶,提供3600KN的顶力,满足顶力2712.77kN要求,小于管材允许最大顶力5800KN要求。

主顶施工中选用2台QYS300吨的千斤顶,提供5400KN的顶力,满足顶力3487.8kN要求,小于管材允许最大顶力5800KN要求。

3.2.3 顶管后背支撑计算

允许施加的顶进力计算:

不考虑后背支撑时:

考虑后背支撑时:

Kp——被动土压系数3。

r——土的容重,20kN/m3;

n——安全系数,通常取n=2;

h——工作坑的深度,14.16m;

b——后座宽度,5m;

h1——11.66m;

h2——2.5m;

h3——0m;

经过计算后背墙设置为喷射混凝土墙壁,混凝土墙壁前浇筑C25混凝土,厚80cm,宽5m,高2.5m后背,后背配双层双向φ20@150钢筋,混凝土后背前设置横铁、竖铁,安置顶架。满足要求。

3.2.4 导轨安装

导轨安装计算说明:两根导轨顺直,两根导轨的内距按下式计算:

式中:A—两导轨内距(mm);

D—管外径(mm);

h—轨高(220mm);

e—管外底距枕木面的距离(mm);

导轨中心与工作坑中心重合,导轨内距根据管径计算。导轨长度为4500mm,导轨顶面距垫层面高程为114mm;用挡铁把导轨固定住,挡铁与预埋铁板需焊接牢固;导轨安装后,混凝土管放至在导轨上时,管道最低点距地面20mm;导轨纵坡与管道纵坡一致;两根导轨直顺、平行、等高,导轨安装牢固。

3.2.5 洞口加固措施

洞口土体加固具体范围:在开挖线以外沿管道外壁外扩2米范围打孔注双液浆止水固化,注浆深度6m,形成固化土环,在洞口向内用钻孔机打入6m(顶管机长度4m)长的三排小导管;土体加固横向范围是沿管中半径为2.93m的圆,管道环向R=2.93m范围内采用三排小导管加注双液浆加固洞口土体(顶管机壳体半径R=0.95m),小导管采用DN32水煤气管,端部入土段侧面开直径6mm孔,内排小导管距离洞口内边300mm向外水平打入,中排小导管距离洞口1000mm,外排小导管距离洞口1700mm。

3.3 顶进施工及后续施工

顶管机就位后,开动顶管机刀盘后进行顶进施工。

图5 现场施工及取土示意图

4 监控量测

为确保施工期间施工竖井、隧道及其附近地下与地下管线、周围建筑物、道路和其他设施的安全和正常使用,施工期间必须加强监控量测,通过施工监测量测掌握围岩、支护结构、场区周围建(构)筑物的动态,监测数据经分析处理与必要的计算和判断后进行预测和反馈,以便为工程和周围建(构)筑物的安全提供可靠信息,并据此确定相应的工程措施,合理安排施工工序,必要时修改设计,确保工期和施工安全,并为以后工程做技术储备。因此,施工单位应严格按照设计要求进行监控测量工作,并且现场监控量测必须贯穿整个过程的始终

5 结束语

经过有效的进度、质量、安全、造价的控制,且监控量测期间所有沉降、变形等数据都在规定范围内,圆满顺利地完成了此次顶管施工作业。最终工期41天(顶坑开挖15天、管道顶进14天),比明开施工计划节省了24天,造价预估节省123万。并有效地避免了明开施工期间,对周边建筑物及既有管线产生的不可预见的危险。

因工程实例的顺利安全的完成,成功验证了顶管施工在不影响既有管线及现况交通情况下,对比明挖施工优势明显,在城市新建及改移市政管线施工方面被广泛应用。经过对已施项目顶管施工技术(力学验算)阐述,为今后工程起到指导性作用,保证了顶管施工的可行性和安全性,使工程在复杂地下情况下顺利施工。因此顶管施工可缩短施工周期、减少对现有交通及周边建筑物的影响,可以大大提高经济效益和社会效益。