排水板强夯置换复合工艺处理软基试验研究

2021-08-06吴其泰

吴其泰

(福建岩土工程勘察研究院有限公司上海福岩工程勘察分公司,上海 201103)

0 引言

软土地基因其承载力低、孔隙比大、含水量高、抗剪强度低、渗透性小、易压缩变形等特点,在附加使用荷载作用下易产生较大沉降变形,同时因其排水固结时间长,无法在较短时间内完成排水固结而使建设工程产生较大工后沉降[1]。因此,软土必须进行加固处理,提升地基承载力并改善土体的物理力学性质参数以控制工后沉降变形,方可作为建筑物地基安全使用前提。

根据软土地基特点,在采用强夯等动力作用加固时,由于作用时间短、渗透性差,土体内的水无法快速排出而形成超孔隙水压力且难以快速消散,因而土体抗剪强度大大降低,在此情况下连续夯击加固,则软土必然形成“橡皮土”[2]。因此,在软土土体内进行强夯加固时,可设置排水通道以在连续夯击加固过程中能快速消散超孔隙水压力[3],加快软土地基固结,保证软土地基处理后的承载力和变形控制在要求范围。

针对单纯强夯法加固软土地基存在的不足和问题[4],一种软基处理的综合方法被提出,即排水板工艺和强夯置换工艺综合运用的软土地基处理复合工艺,并成功应用于湖州某物流园场区软基处理项目。

1 工程概况

1.1 项目概况

拟建某物流园项目位于浙江湖州工业园区内,主要分为A,B,C,D 4个库区及卸货平台区域。仓库为单层轻型门式刚架,层高11.4m,地下短柱为现浇钢筋混凝土框架结构,柱基础下采用PHC管桩(见图1)。仓库内地坪标高±0.000,即绝对高程5.100m,仓库外道路标高3.800m,内外高差1.300m。地坪使用荷载30kPa。

图1 平面布置

地坪原设计拟采用搅拌桩进行加固处理,水泥搅拌桩在工程桩及柱基础施工完成后开始施工。在工程桩施工过程中,同时组织水泥土搅拌桩试桩施工,因场地土质太差,表层承载力严重不足,无法形成有效的复合地基,最终水泥土搅拌桩处理工艺无法满足地坪沉降控制要求,需重新选择其他工艺进行加固处理,结合场地内不同区域的地层特点,针对A,B区域,地基处理深度范围内主要土层为淤泥土回填土,处理深度约5m。

1.2 地质条件

本项目仓库区域的场地内主要土层自上而下简述如下:①层淤泥土回填土:灰黄色、灰色,结构松散,土质不均,高压缩性,全场地分布,主要是淤泥土回填土,回填1~2年;④1亚层粉土夹粉质黏土:灰色,松散~稍密状,饱和,干强度低,韧性低,摇震反应较快,中等压缩性,含少量云母、贝壳碎屑,局部夹粉质黏土,部分场地分布;④2亚层粉土:灰色,中密状,饱和,干强度低,韧性低,摇震反应较快,中等压缩性,含少量云母、贝壳碎屑,部分场地分布(见表1)。

表1 地基土层物理力学参数

地下水位埋深1m左右,主要为潜水。

1.3 仓库地坪下地基处理要求

1)承载力控制要求:表层承载力≥100kPa。

2)处理深度范围(①层淤泥土回填土)内的土体复合压缩模量≥8MPa。

2 排水板强夯置换设计及试验

根据本项目的地基土层特点及地基处理要求,考虑本场地回填土土质较差且含水量较高,针对淤泥土回填土进行强夯加固处理时,主要考虑超静孔隙水压力消散,避免形成“橡皮土”,另外在淤泥质土体中形成复合地基,快速提高土体的压缩模量及承载力等物理力学参数,保证地基处理效果。初步设计方案为排水板结合多遍强夯置换软基处理复合工艺。

排水板设计间距1m×1m,长6m,强夯置换能级3遍点夯,2遍满夯,第1遍点夯能级为800kN·m,柱锤施工,锤径1.2m,间距4m×4m,正方形布点;第2遍点夯能级为1 200kN·m,柱锤施工,锤径1.2m,为第1遍夯点中间插点;第3遍点夯能级为1 500kN·m,平锤施工,锤径2.4m,为第1,2遍原点加固夯;第4,5遍为满夯施工,满夯能级为1 000kN·m,搭接1/4。强夯施工前表层铺填1层20~30cm厚硬质骨料,施工过程中对夯坑补填硬质骨料。

在排水板施工完成后,根据强夯设计能级及间距等参数进行点夯试验,获取强夯置换试验施工时土体超静孔隙水压力、不同位置的深层土体水平位移、强夯夯击次数与沉降变形量规律、夯击过程中夯坑补填硬质骨料情况等。

现场分别对柱锤点夯能级进行单点夯试验,选择单点夯试验能级600,800,1 000,1 200kN·m(见图2)。

图2 单点夯试验监测布置与剖面(单位:m)

2.1 柱锤单点夯试验夯击数、夯沉量及填料监测

1)试夯能级为600kN·m,强夯击数共8击,夯坑深度为169cm,过程中未填料,累计夯沉量为169cm,夯后夯坑补填料。

2)试夯能级为800kN·m,强夯击数共10击,过程中填料2次,共计填料4.9m3。累计夯沉量为369cm。

3)试夯能级为1000kN·m,强夯击数共9击,过程中填料3次,共计填料5.5m3。累计夯沉量为492cm。

4)试夯能级为1 200kN·m,强夯击数共10击,过程中填料2次,共计填料6.8m3。累计夯沉量为451cm。

其中,各能级累计夯沉量与夯击击数关系曲线如图3所示。

图3 各能级累计夯沉量与夯击击数关系曲线

2.2 孔隙水压力监测

每个单点夯试验均布设1组孔隙水压力监测孔,埋设4个孔隙水压力计,埋设深度为2,4,6,8m。监测点布设如图2所示。

分别在设有排水板区域和未设置排水板区域进行1 200kN·m能级单点夯试验,在相同深度处对孔隙水压力进行监测,并监测单点夯试夯完成后48h为止。孔隙水压力监测值变化曲线如图4所示。其他能级单点夯试验在设置排水板区域进行,孔隙水压力监测值总体变化趋势同1 200kN·m能级B组试验孔隙水压力监测值。

图4 孔隙水压力变化曲线

通过对孔隙水压力监测值及对比组试验结果分析如下:①1 200kN·m能级强夯置换有效加固深度能达到6m,加固影响深度可至6~8m;②设置排水板能明显加快强夯置换引起的淤泥土回填土体中超静孔隙水压力消散,为连续强夯施工提供依据同时可避免形成“橡皮土”。

2.3 深层土体水平位移监测

分别在各单点夯试验点正交方向上(2,4,6,8m)布设2组深层土体水平位移监测点,监测深度为16m。监测点布设如图2所示。

在强夯置换施工过程中进行深层土体水平位移监测,其中1 200kN·m能级单点夯试验监测结果如图5所示。

图5 深层土体水平位移监测值

1 200kN·m能级强夯置换单点夯对周边土体水平位移监测值分析如下:①1 200kN·m能级强夯置换有效加固深度为5~6m,加固影响深度为7~8m;②1 200kN·m能级强夯置换对周边土体的加固挤密作用范围约2m,超过4m后区域的加固挤密作用明显减弱。

2.4 试验结果分析

1)通过各能级强夯置换夯沉量与夯击击数关系,在6~8击后基本能趋于收锤要求,施工过程中补填硬质骨料,填料深度不宜超过夯坑深度的1/2。

2)通过设置排水板能有效加快超静孔隙水压力消散,超静孔隙水压力消散在试验完成后达到峰值水平,并在试验后2h的超静孔隙水压力消散约60%,远大于未设置排水板时20%左右的消散水平,同时超静孔隙水压力在24h左右基本能消散完成。设置排水板可有效提高施工效率,避免出现“橡皮土”。

3)通过孔隙水压力和深层土体水平位移监测,1 200kN·m能级强夯置换的有效加固深度约6m。

4)通过深层土体水平位移监测,柱锤强夯置换对周边土体有效挤密加固范围约2m。

3 大面积施工及监测

根据各能级单点夯试验及结果分析,按原设计参数施工能满足本场地地基处理要求,在施工过程中严格控制各能级施工参数及填料量[5]。

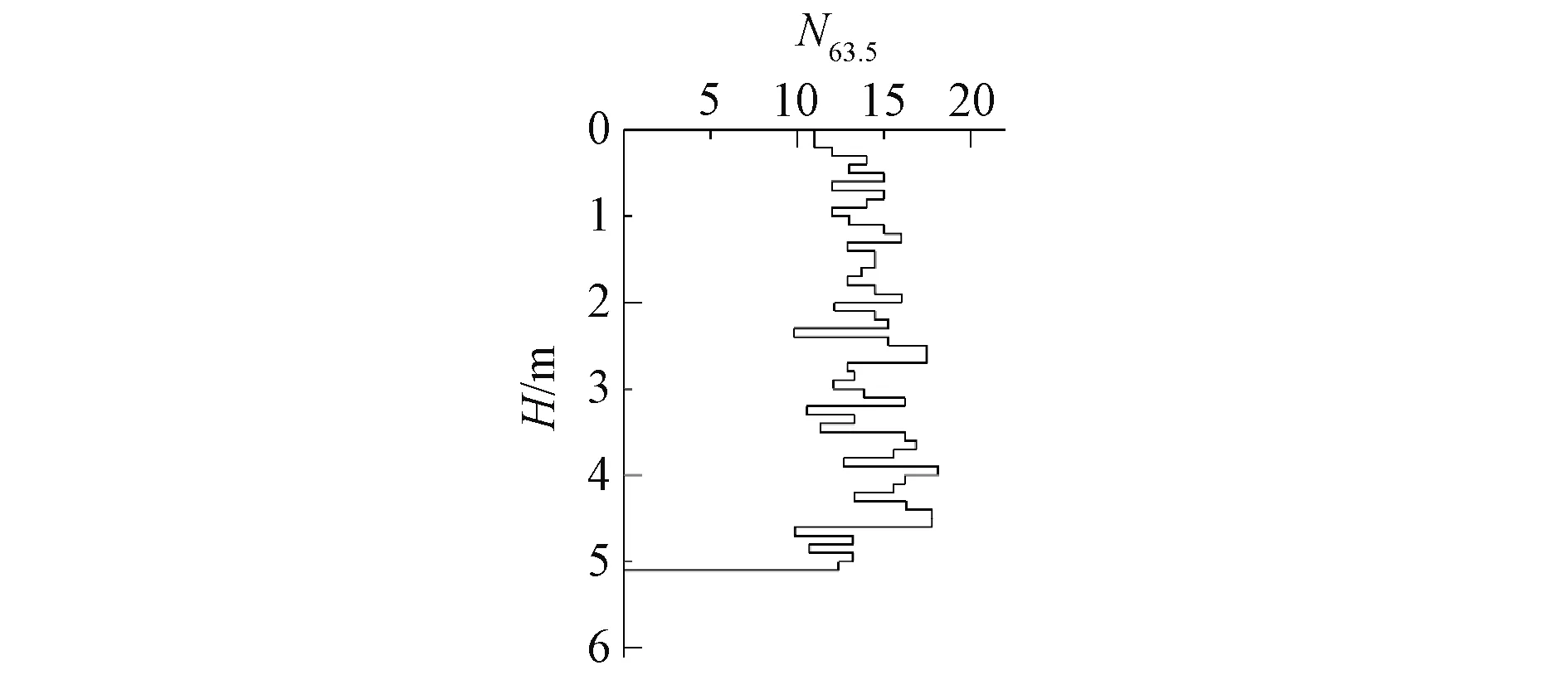

大面积施工完成分别采用静荷载平板载荷试验检测承载力,分别对夯墩采用重型动力触探[6]、夯间土采用取土及土工试验进行检测和综合分析加固深度范围内土体的复合压缩模量参数。静荷载平板载荷试验检测典型p-s曲线如图6所示,重型动力触探平均击数N63.5与深度关系曲线如图7所示。

图6 静荷载平板载荷试验检测典型p-s曲线

图7 重型动力触探平均击数与深度关系曲线

根据设计、施工参数组织施工并对静荷载平板载荷试验检测结果分析,最终场地承载力≥120kPa,满足≥100kPa要求;根据对夯墩的重型动力触探测试和对夯间土取土及土工试验结果分析,场地内加固深度范围土体的复合压缩模量≥12MPa,满足≥8MPa的要求。

4 结语

1)针对淤泥土回填土中采用排水板结合强夯置换进行处理,排水板能快速有效地消散土体中超静孔隙水压力,使强夯置换能有效处理淤泥土回填土,证明排水板强夯置换复合工艺适合软土地基处理。

2)淤泥土回填土采用排水板强夯置换复合工艺进行处理后,处理深度范围土体的物理力学参数明显提高,地基承载力特征值≥120kPa,复合压缩模量≥12MPa。

3)通过单点夯试验监测,获取各能级柱锤强夯置换有效加固深度、范围、参数及填料量等参数,且大面积处理场地经检测效果明显提升。