CS-1-G型催化剂在Unipol工艺气相聚丙烯装置上的工业应用

2021-08-06宋寿亮陈兴锋黄昌敏刘道勋

宋寿亮,陈兴锋,黄昌敏,刘道勋,王 伟

(中国石油天然气股份有限公司广西石化分公司,广西 钦州 535000)

Unipol工艺最早是美国联碳公司和壳牌公司在20世纪80年代中期联合开发的一种气相流化床聚丙烯(PP)工艺,该工艺采用进口高效SHAC系列催化剂,主催化剂为高效载体催化剂,助催化剂为三乙基铝,具有简单、灵活、经济和安全等特点[1]。使用的进口催化剂价格高,订货周期长。近年来,PP产能爆发式增长,市场竞争日趋剧烈,因此,实现主催化剂国产化,降低生产成本,提高装置竞争力势在必行。CS-1系列催化剂是由营口市向阳催化剂有限责任公司生产的具有自主知识产权的颗粒状高效催化剂,具有活性高、定向性强、氢调敏感、细粉含量少、粒径及表观密度适中等特点[2],已在Hypol工艺、Novolen工艺、Innovene工艺装置广泛运用。本工作采用CS-1-G型催化剂在200 kt/a的Unipol工艺气相PP装置上进行工业试生产,生产拉丝级PP L5E89,考察了CS-1-G型催化剂在Unipol工艺装置上使用的可行性。

1 工业试用装置

1.1 主要原料

丙烯,纯度不小于99.97%;氢气,纯度不小于99.97%;氮气,纯度不小于99.99%:均为自产。Cat-A,为Ziegler-Natta催化剂;外给电子体正丙基三甲氧基硅烷(Donor-A):均为进口。助催化剂三乙基铝,纯度不小于99.50%,浙江福瑞德化工有限公司。CS-1-G型催化剂,营口市向阳催化剂有限责任公司。辅抗氧化剂Inorganic 168,营口风光化工有限公司。主抗氧化剂Inorganic 1010,辽宁鼎际得石化股份有限公司。水滑石Hycite 713,大连盛隆贸易有限公司。

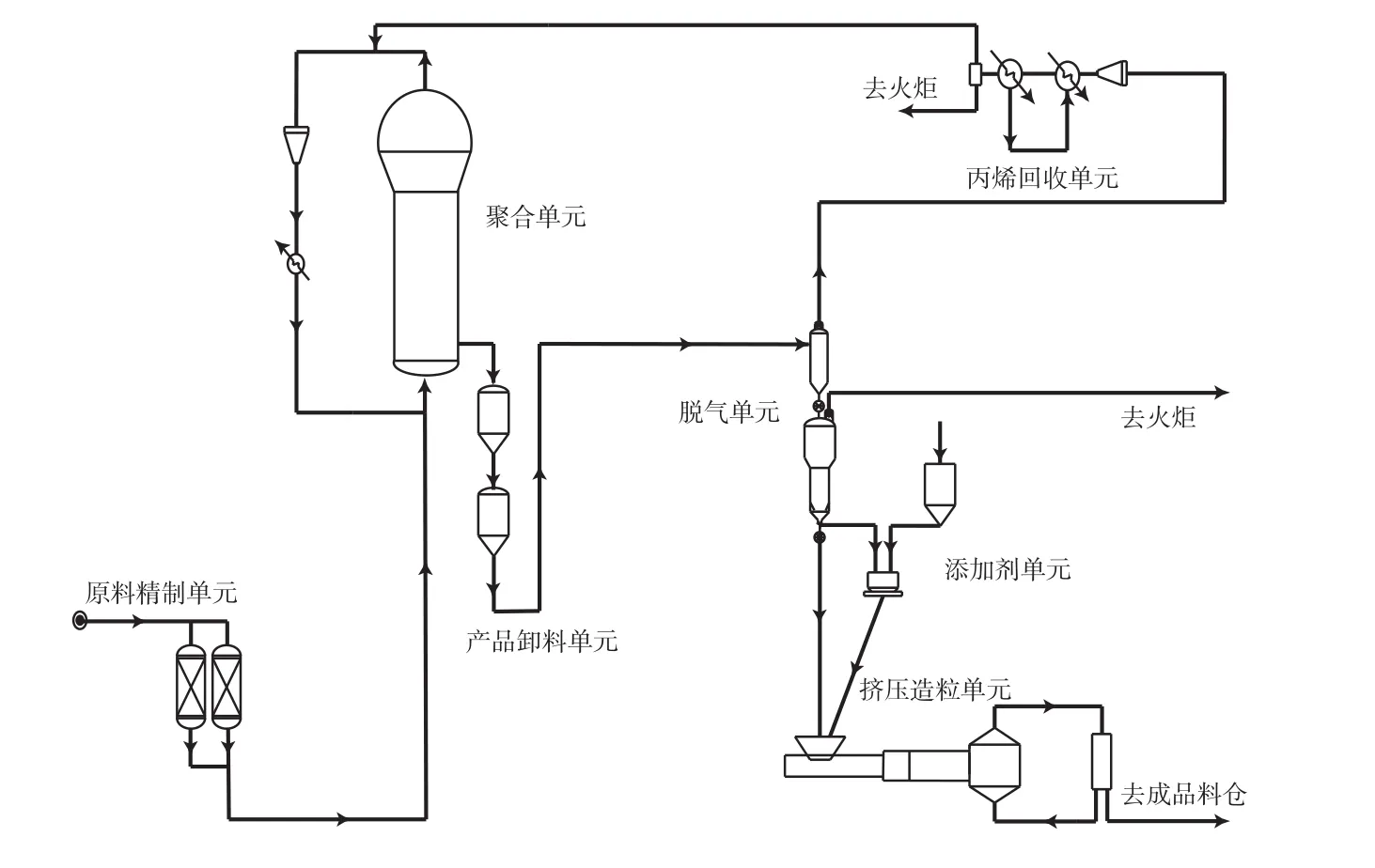

1.2 工艺流程

Unipol工艺流程见图1。主要包括原料精制,聚合,聚合物脱气,添加剂、单体回收,挤压造粒,风送包装等单元。界区来的丙烯、氢气、氮气通过精制单元脱除CO,CO2,H2O等杂质,连续不断地进入反应器,催化剂、助催化剂、外给电子体也同时注入反应器,丙烯在一定的温度及压力条件下发生聚合,通过产品卸料单元将PP粉料送至脱气系统,脱气单元将轻组分送至单体回收单元回收丙烯,回收丙烯再进入反应器参加反应,PP粉料与添加剂进入挤压造粒单元造粒,最后进入风送包装单元装袋包装[3]。

图1 Unipol工艺气相PP工艺流程Fig.1 Flow of Unipol gas phase PP process

1.3 测试与表征

采用日本日立公司的S-4700型扫描电子显微镜观察催化剂颗粒形态;PP的等规指数采用沸腾正庚烷抽提法测试,抽提时间6 h;熔体流动速率(MFR)按GB/T 3682—2018测试;颗粒外观按SH/T 1541.1—2019测试;黄色指数按HG/T 3862—2006测试;灰分含量按GB/T 9345.1—2008测试;拉伸性能采用美国英斯特朗公司的Instron3365型万能材料试验机按GB/T 1040.2—2006测试。

1.4 工业应用

切换CS-1-G型催化剂前,装置工艺条件基本不变,提前将反应负荷降至满负荷的72%(18 t/h),采用不间断切换模式,Cat-A停止注入反应器后,立即以2.0 kg/h注入CS-1-G型催化剂。适当调整丙烯进料流量、主催化剂进料量、铝硅比、铝钛比、温度、气速、床重等,保证装置生产运行平稳,产品质量合格。

2 CS-1-G型催化剂与Cat-A对比

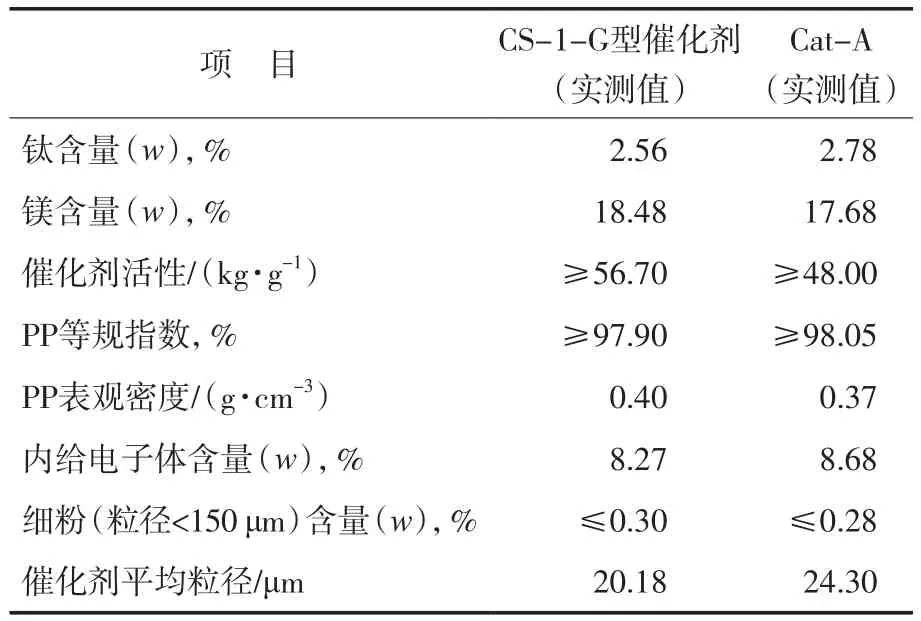

2.1 物性对比

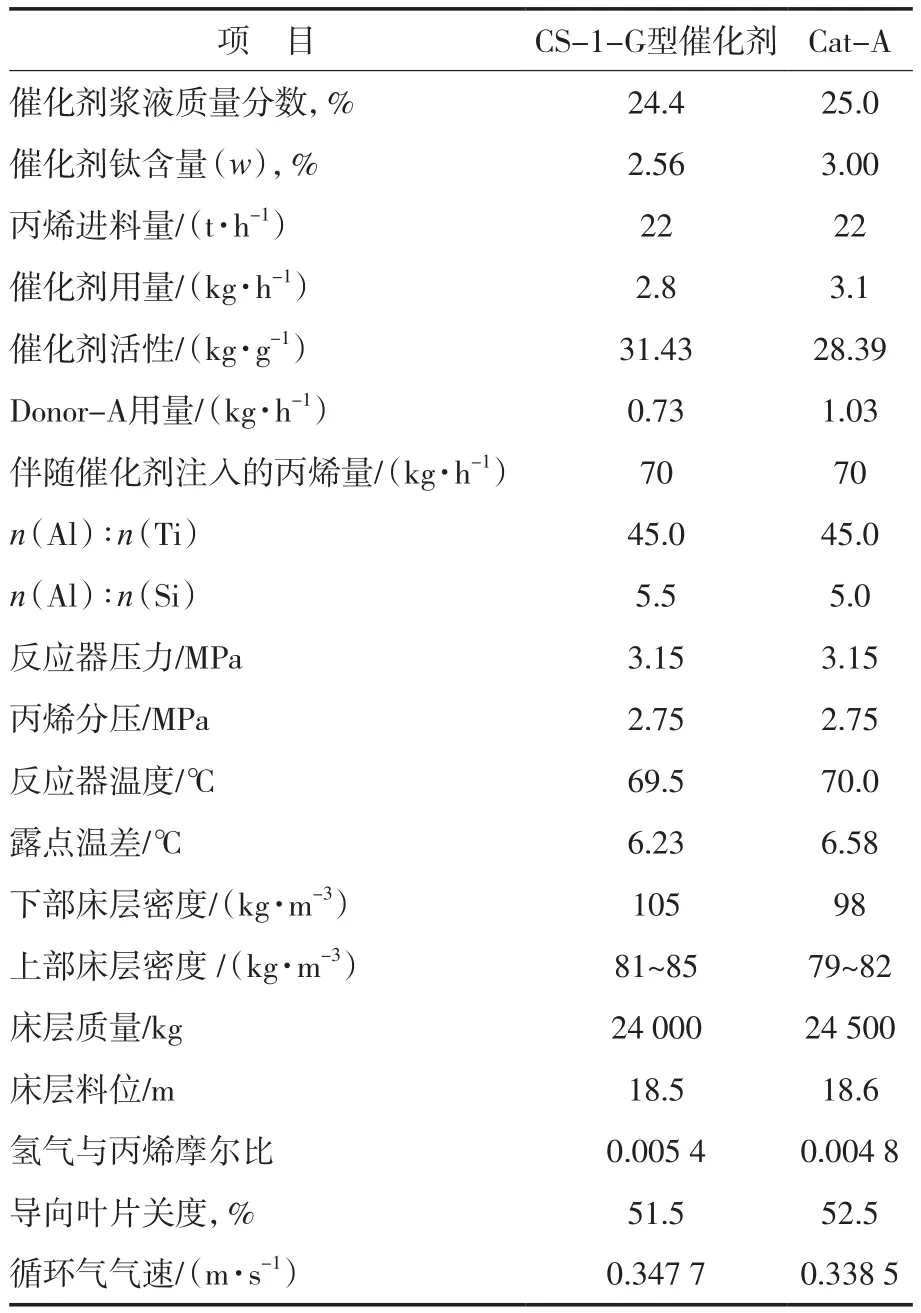

从表1可以看出:与Cat-A相比,CS-1-G型催化剂活性略高,其他物性参数大致相当。

表1 CS-1-G型催化剂与Cat-A物性对比Tab.1 Physical properties comparison of catalyst CS-1-G and Cat-A

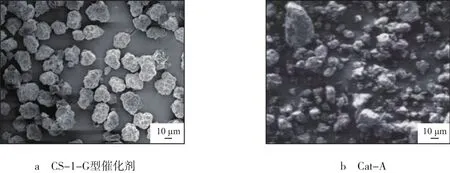

2.2 外观对比

从图2可以看出:与Cat-A相比,CS-1-G型催化剂颗粒形状更规整,呈类球形,粒径分布更集中,并且没有明显破碎的粒子和碎片。催化剂的形态决定PP的最终形态,不规则的颗粒形态有利于PP粉料在反应器内流化[4],规整的颗粒需要更高的气速才能实现流化,另外,规整呈球形的颗粒利于紧密堆积,破碎的小颗粒参与聚合容易生成细粉,细粉含量过多会导致静电高、反应器结块、换热器堵塞等危害,严重影响装置安全平稳运行[5]。

图2 CS-1-G型催化剂与Cat-A的扫描电子显微镜照片Fig.2 SEM photos of CS-1-G and Cat-A catalysts

2.3 毒物对比

杂质进入反应器会导致催化剂活性降低,影响产品质量,甚至导致反应终止[6]。从表2可以看出:采用CS-1-G型催化剂与Cat-A时,丙烯进料标准基本一致。试用前3 d,将原料精制塔切至备用塔,采样分析精制后反应器进料丙烯,切换前后、试用期间进料原料质量稳定并且均满足标准要求。

表2 采用CS-1-G型催化剂与Cat-A时的丙烯进料标准值及实测值Tab.2 Standards and measured values of propylene feed with catalyst CS-1-G and Cat-A respectively

3 结果与讨论

3.1 工业生产反应关键参数

2020年10月19日,装置主催化剂由Cat-A切至CS-1-G型催化剂,平稳运行3 d后,21日切回Cat-A,考察CS-1-G型催化剂在该装置使用的可行性。从表3可以看出:试用过程中, CS-1-G型催化剂的氢调敏感性较Cat-A略差,氢气消耗量略多,采用CS-1-G型催化剂生产拉丝级PP L5E89时,氢气与丙烯摩尔比为采用Cat-A时的1.13倍;CS-1-G型催化剂的定向能力较Cat-A好,采用CS-1-G型催化剂生产PP L5E89时,外给电子体用量约为Cat-A的71%,铝硅摩尔比为Cat-A的1.10倍;CS-1-G型催化剂的活性略高于Cat-A,生产负荷为22 t/h时,CS-1-G型催化剂活性(31.43 kg/g)约为Cat-A活性(28.39 kg/g)的1.10倍。从表3还可以看出:与Cat-A相比,采用CS-1-G型催化剂时的气速略高,反应器上部及下部床层密度均明显提高。CS-1-G型催化剂颗粒形态更规整,生产的PP粉料颗粒也较规整,需要更高的循环气气速才能使床层充分流化。

表3 采用2种催化剂时工业生产反应器关键参数Tab.3 Key parameters of reactor for industrial production with catalyst CS-1-G and Cat-A respectively

3.2 催化剂的活性和单耗

试用过程中,CS-1-G型催化剂维持反应负荷在22~25 t/h比较容易,CS-1-G型催化剂活性也比较稳定。负荷为22 t/h时活性平均值为31.00 kg/g,负荷为25 t/h时活性平均值为28.50 kg/g。相同负荷下,CS-1-G型催化剂活性略高于Cat-A,较高的催化剂活性有利于降低主催化剂单耗,以及PP灰分含量、雾度等指标。

3.3 反应器的运行状况

2020年10月19 日10 :00,催化剂由Cat-A切至CS-1-G型催化剂,从图3可以看出:切换过程较为平稳,温度、分压、静电变化趋势平稳,未出现反应器飞温、静电高、结块等异常现象。试用过程丙烯分压为2.7~2.8 MPa,较为平稳;采用Cat-A时,反应器上部温度略高于采用CS-1-G型催化剂,采用Cat-A时,反应器下部温度低于采用CS-1-G型催化剂,采用CS-1-G型催化剂时,反应器温度分布宽于采用Cat-A,需要采用不同于Cat-A的冷凝态撤热方式。CS-1-G型催化剂切换、平稳运行期间反应器温度较平稳,利于装置平稳和长周期运行。2020年10月21日9:00,调整反应器中部温度控制点,由69.5 ℃提高到70.0 ℃,反应器上部温度相应有所提高。2020年10月21日17:00,在综合评价反应器状态后,进行高负荷考察,反应负荷提至24 t/h,静电波动幅度随之由-10~10 V扩大至-24~58 V;反应负荷提至26 t/h,静电波动幅度扩大至-240~80 V;高负荷考察后反应负荷降至22 t/h,静电波动幅度缩小至-140~0 V;随后主催化剂切回Cat-A,静电波动幅度逐渐缩小至-50~10 V。试用CS-1-G型催化剂时,随着反应负荷的提高,静电波动幅度略有提高,但仍处于正常范围,为±300 V之间,另外,反应负荷的提高使释放的聚合热增加,反应器上部温度略有升高。

图3 试用过程反应温度、丙烯分压、静电的变化趋势Fig.3 Temperature,PP pressure,static in reactor during catalyst trial process

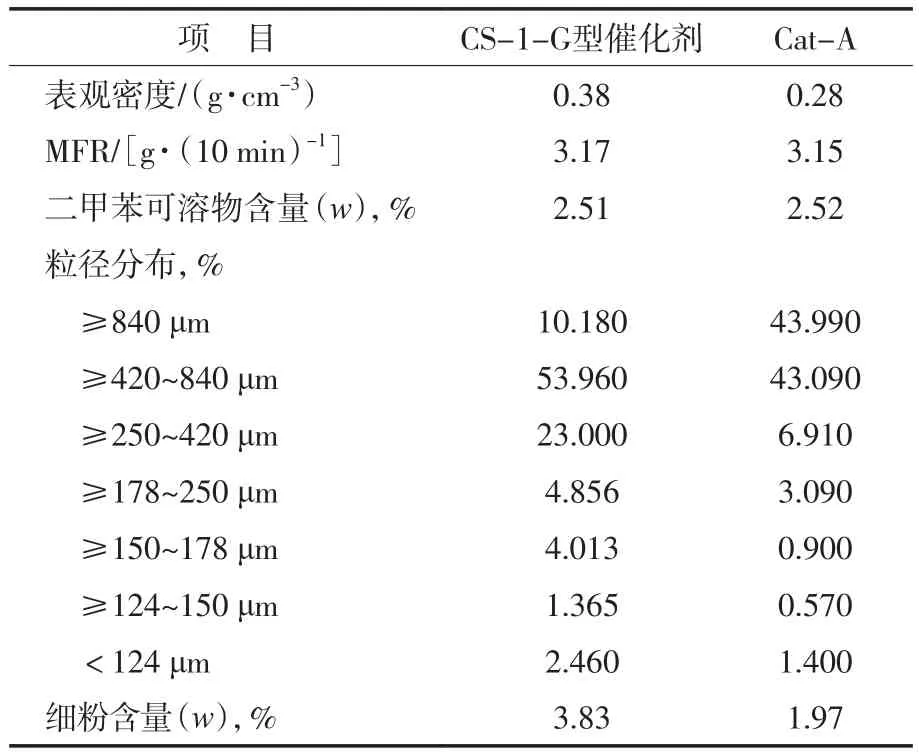

3.4 产品物性

从表4可以看出:采用2种催化剂生产的PP粉料MFR与二甲苯可溶物含量相差不大;采用CS-1-G型催化剂生产的PP粉料粒径集中在420~840 μm,而采用Cat-A生产的PP粉料粒径大于等于840 μm的为43.99%,采用CS-1-G型催化剂生产的PP粉料粒径分布均匀,粒径略小于采用Cat-A;采用CS-1-G型催化剂生产的粉料表观密度较采用Cat-A的大,约为采用Cat-A生产粉料的1.36倍,表观密度大有利于提高生产负荷;但细粉含量略高,高负荷生产过程中,细粉摩擦会导致反应器静电波动幅度扩大,需要对细粉含量进行微调,降低细粉含量。

表4 采用CS-1-G型催化剂与Cat-A所制PP粉料物性测试数据Tab.4 Test values of PP powder produced by catalyst CS-1-G and Cat-A respectively

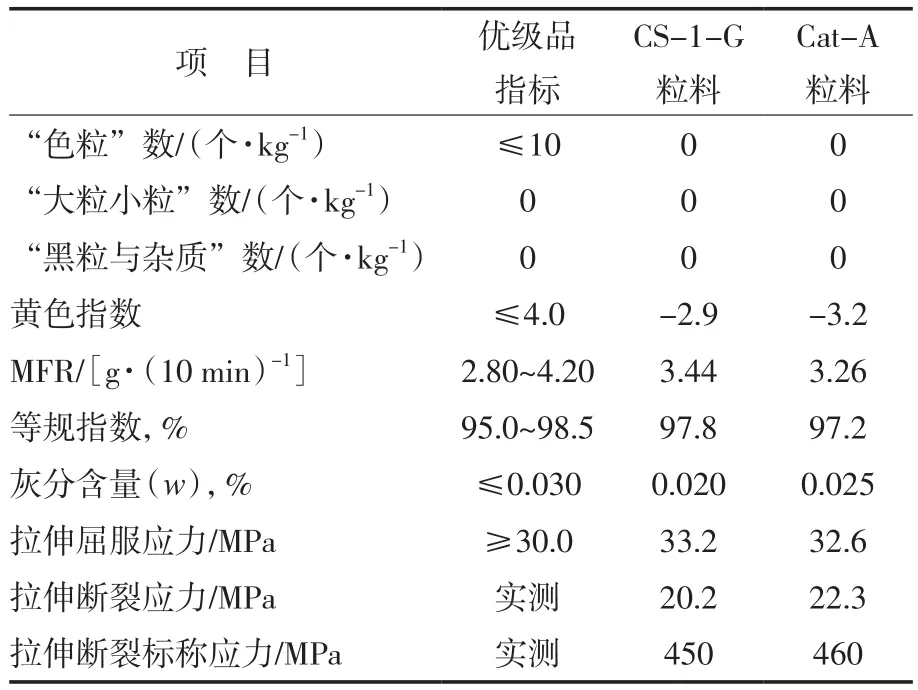

从表5可以看出:采用2种催化剂生产的PP粒料的MFR、等规指数、灰分含量、力学性能等指标均达到优级品要求,而且采用CS-1-G型催化剂制备的PP粒料的灰分含量、拉伸屈服应力更优。

表5 采用CS-1-G型催化剂与Cat-A所制PP粒料的性能Tab.5 Test values of PP pellets produced by catalyst CS-1-G and Cat-A respectively

4 结论

a)工业试验过程中,由进口Cat-A切换至CS-1-G型催化剂,反应器温度、丙烯分压平稳,装置运行稳定。随着负荷提高,CS-1-G型催化剂静电波动幅度略有扩大,但属于可控正常范围。

b)Cat-A与CS-1-G型催化剂的关键反应参数相差不大,但CS-1-G型催化剂需要更高的循环气气速来流化反应器床层。

c)CS-1-G型催化剂的活性约为Cat-A的1.10倍;CS-1-G型催化剂的定向能力略高于Cat-A,使用CS-1-G型催化剂可减少外给电子体的用量;采用CS-1-G型催化剂生产PP L5E89时,氢气与丙烯摩尔比为采用Cat-A时的1.13倍。

d)采用CS-1-G型催化剂生产的PP粉料,表观密度约为采用Cat-A的1.36倍,有利于反应器生产能力的提高,细粉含量略高于采用Cat-A,但属于正常范围。

e)采用CS-1-G型催化剂在Unipol工艺气相聚丙烯装置上试生产拉丝级PP L5E89,装置运行平稳,产品质量合格,全部为优级品,并且产品灰分含量、拉伸屈服应力较Cat-A生产的略优。