超薄料冲压工艺分析与冲模结构优化

2021-08-06陈炎嗣金龙建

陈炎嗣,金龙建

(1.北京东方电子集团模具厂,北京100102;2.松渤电器(上海)有限公司,上海201323)

1 引言

冲压加工中,板料的使用最为广泛。板料按厚度分类,有薄板、中板、厚板、特厚板之分。按料厚t的尺寸大小,分为:①t>4mm,称厚板;②t=1~4mm,称中厚板;③t<1mm,称薄板;④t≤0.2mm,称极薄料或超薄料。对于特别薄的料,也有的称箔料,如铝箔、锡箔等。

本文结合作者长期接触薄料加工,拟对t≤0.2mm的超薄料在冲压应用、模具结构优化方面的创新与实践体会、总结与分析,为超薄料更好应用在冲压加工提供参考。

2 超薄料的冲压工艺分析

2.1 冲压中应用的超薄料种类

2.1.1 金属材料

金属材料中的黑色金属、有色金属和贵金属,是冲压中超薄料应用较多的一种材料。

(1)黑色金属。

黑色金属在冲压中的超薄料,主要有:①普通碳素结构钢(Q235等);②优质碳素结构钢(08、10等);③不绣钢(1Cr18Ni9等);④弹簧钢(65Mn等);⑤膨胀合金,又称可伐合金(4J29铁镍钴玻璃封结合金、4J34铁镍钴瓷封合金等);⑥铁镍软磁合金,又称坡莫合金(1J50、1J29等)以及各种镀锡、镀锌、镀镍、覆铝薄钢带(如单面覆铝镀镍铁带、镀镍铁带等);⑦优质碳素工具钢(T10A)等。

(2)有色金属。

有色金属在冲压中的超薄料品种较多,主要有铜及铜合金,铝和铝合金,镍和镍合金以及覆锡铜带等。具体品种有:①黄铜(H62、H68等);②纯铜,习惯称紫铜(T1、T2等);③无氧铜(TU1、TU2等);④锌白铜(BZn18-18);⑤锡青铜,锡磷青铜(QSn6.5-0.1);⑥铍青铜(QBe2、QBe1.7等);⑦铝箔(1060、1050A等);⑧镍带(N6、N7等);⑨覆锡铜带(DSnH62、DSnH68、DSnQsn6.5~0.1等);⑩覆银铜带等。

(3)贵金属。

贵金属也有称贵重金属,冲压加工中的超薄料品种,主要有:银(t=0.1mm)、银铜合金(TAg0.1,t=0.02mm)等。

2.1.2 非金属材料

相对于金属材料,非金属超薄料应用在冲压加工中较少,主要品种有:高分子工程材料(塑料)和云母薄片等。具体有:聚酯薄膜(PET,t=0.05mm),聚酰亚胺(PI,t=0.1mm)等,云母薄片(有天然和人造两种,天然矿产品可剥离成薄片t<0.5mm,冲压中应用t=0.2mm)等。

2.2 超薄料的外在特点

超薄料,一般为箔料或卷料,其厚度t<(0.2±0.005)mm,(有些文献此值定为0.3mm,即t<0.3mm时称超薄料),宽度B±0.05mm,外在特点普遍存在:①软;②刚性差;③携带不方便,尤其是短料;对于长料,为携带方便,根据生产需要,通过分条机裁切成一定宽度,卷成盘状供用户使用。

2.3 超薄料冲压工艺分析

2.3.1 有利方面

(1)冲压件一般都是小零件,冲压力小,相对可以选用小吨位压力机进行生产。

(2)对模具板件的强度要求相对低些。

(3)模具都不太大,模具用料也少。模具材料费所占模具成本较少。

2.3.2 不利方面

(1)不好送料(一般采用自动化送料方式进行冲压加工)。

(2)不好定位,特别是单工序加工时。

(3)不好取件。

(4)模具冲裁间隙太小,不好控制。

(5)对模具精度要求高,加工制造难度大。

(6)常规的模具结构很难做到冲压件的质量要求,为保证冲压件精度,对模具结构要有特殊考虑。

(7)小凸模刚性差,易损坏。一般要考虑多做些备件供模修用。

(8)因一般模具较小,模具在冲压设备上的固定往往要有附件。

3 超薄料冲压模具应用的基本类型

3.1 确定模具类型的依据

常规冲模类型的确定与许多因素有关,如:①根据冲压件的批量;②根据对冲压件的精度要求;③根据冲压件形状的复杂程度;④根据冲模能达到的使用寿命;⑤根据模具的制造能力;⑥根据模具使用部门的现有冲压设备状况;⑦根据模具用户的需要等。

超薄料冲压模具的类型,主要决定于薄料材质与薄料冲压件外形(形状、尺寸大小)和产量大小。其中冲压件外形对选用模具类型关系更直接。普遍超薄料制件外形较小,形状较复杂。应尽量把所有冲压工序排在一副模具内完成,避免冲压件二次加工成形。所以一般优先选用冲压工序集成度较高的复合模和多工位级进模来进行生产。并且希望模具结构设计要简单,能够满足快速维修和精密调整的需要。

3.2 超薄料冲压常用的冲模类型

3.2.1单工序模

单工序模中,以冲裁模为主,包括落料模和冲孔模。

(1)落料模,用于单纯的片状件外形冲裁分离,如生产半导体晶体管用料厚t=0.02mm,方1.5±0.05×1.5±0.05mm银铜焊料片。根据冲压件需要,这类模具外形相对较小,模具数量也不是很多。

(2)冲孔模,在薄带料上连续冲孔或在片状毛坯件上冲多个小孔。如料厚t=0.12mm,料宽B=1.08±0.03mm弹簧钢带一端需冲方孔1.52-00.01×0.44-00.01mm;料厚t=0.15-00.03mm,外形非整圆的聚酰亚胺片状坯件上需冲48个ϕ0.4-00.05mm小孔;料厚t=0.1mm,料宽B=180mm的08F钢带上一次冲549个ϕ2mm孔等。超薄料冲孔模占有一定的数量。

(3)拉伸模,超薄料单工序拉伸模因存在操作和定位等诸多问题,应用比较少。

3.2.2 复合模

在超薄带料上,大多数只完成冲孔、落料工序,冲下的制件就是所要获取的片状成品小零件。这类模具所占比例较多,模具结构比较复杂,加工精度要求高,加工难度比较大。

3.2.3 多工位级进模

在超薄带料上,连续进行冲裁、弯曲、成形等多个工序的冲压工作,冲下的制件就是所要获取的较复杂的各种成品小零件。这类模具应用较多,所占比例较大,模具结构最复杂,生产效率最高,能在无人操作下进行自动化生产。

3.2.4 自动弯曲机模具

一些产量大的小型弯曲件,在自动弯曲机上,自动送料的情况下,利用各滑块上安装独立的模具,完成冲裁、弯曲、成形等工序,工作过程全自动化,生产效率很高,在电子类和五金产品中应用较多。

3.2.5 聚氨酯橡胶模

一些品种多、产量较少的薄料零件的加工,利用聚氨酯橡胶制造模具,可以完成冲裁、拉伸、弯曲、成形等冲压工作,而且能够完成用传统钢模难以完成或无法完成的管状零件上的成形(如凸肚)冲压工作。

4 超薄料冲压模具设计要点与模具结构优化

4.1 超薄料冲压模具设计要点

(1)为保证冲压件外形质量,在有搭边(工艺废料)的排样冲裁时,搭边值取比正常值加大,以增加带料刚性,同时保证送料顺利进行。

(2)带孔的片状制件,应采用复合模生产,冲压件质量和生产效率都高。

(3)弯曲件弯曲工序较多时,不宜分开用单工序模加工,宜采用多工位级进模在一副模具上完成多道工序加工。通过级进模实现送进的是超薄原材料,出来的便是成品制件。生产效率高、质量好,而且可以解决许多小而复杂弯曲件的难加工问题。生产的安全性比单工序模有保障,不易出人身伤害事故。

(4)冲裁凸模与凹模间采用小间隙或无间隙。

(5)考虑到模具制造的经济性,采用以冲裁凹模为基准的配加工方法,即冲裁凸模按冲裁凹模调配成双面间隙,这样做还有利于提高模具制造精度。

(6)不适合采用固定卸料,适合采用弹压卸料。

(7)不宜将多个冲压件叠加留在凹模内,宜冲一个制件即排出一个制件。

(8)凹模内一般设有推件块或顶出器,使带料和被冲压件均处于被压紧状态下完成冲裁,保证制件平整不变形,同时又起到将冲压件及时离开凹模不留件的作用。

(9)凹模一般采用镶拼结构,便于制造和维修。

(10)为了提高凸模刚性和强度,凸模长度设计越短越好。

(11)产量不大(年产量<25,000件),冲压性质单一(纯冲裁、浅拉伸、弯曲、成形、翻边、压印等工序),料薄(0.01~0.5mm),可优先采用聚氨酯橡胶模进行生产。

4.2 超薄料冲压模具结构优化

4.2.1 模架

(1)超薄料冲压,模具一般都采用带导向装置的模架,并且优先选用标准模架,模座一般应用对角导向、中间导向和四角导向。尽管冲压力不大,为保持模具的刚性,都选用较厚模座。

(2)模架导向装置,滑动式、滚动式都有应用,但滚动式比滑动式更好些,当制件产量不大时,选用滑动式导向装置比较经济。

(3)模柄大多应用浮动式结构,利用带球形面垫块与模柄连接头间的球形面接触,可以消除压力机滑块导向误差对模具导向精度的影响。

4.2.2 模具的导向装置

(1)除模架有导向装置保证上下模相对位置外,模具中三大板(一般指冲模中的凸模固定板、卸料板、凹模板)之间增加小导柱导向。即复式导向,保证上下凸、凹模之间相对位置更加正确可靠。

(2)对于中等大小有复式导向的模具中,模架的导向滚动式用得较多,三大板之间导向滑动式用得较多。

(3)整副模具中,模架上的导向副,一般在模架的四角设置,主要采用圆柱形配合面(含滚动和滑动),大一点的模具,为进一步提高导向效果,尤其在多工位级进模中,在矩形模座长边方向的中间两侧,外加侧向导板与导板槽平面导向副辅助导向。

4.2.3 卸料装置

(1)一般不用固定卸料板卸料,采用弹压卸料板卸料,并要求做到冲压开始时,卸料板先压紧材料,然后进行冲压工作,卸料板不仅有足够的刚性,同时弹压板运动过程中要求保持对凹模平面的高度平行,做到冲压开始前能有效将材料压紧,冲压结束后及时将带料从凸模上卸下。

(2)弹压卸料板的卸料螺钉,多为成双均匀对称设计,采用套筒式结构,多个套筒的长度一致性靠磨削加工一起加工,保证尺寸精度齐正。

(3)压缩弹簧一般采用矩形截面中载荷一类,多个弹簧的长度控制齐平,误差<±0.05mm。

(4)考虑到卸料板的刚性,一般选用45或工具钢制造。必要时淬火处理,硬度达45~50HRC或更高。

(5)级进模中的卸料板,与凸模相配合部分,常设计成镶拼结构,这部分的材料一般选用合金工具钢,经热处理淬硬达55~60HRC。

4.2.4 凹模

(1)凹模采用镶拼结构的较多。可以变复杂的内形加工为简单的外形加工,同时能达到凹模应有高精度要求。

(2)镶拼凹模刃口可以采用精密磨削加工(含光学曲线磨),能有效保证尺寸微米级精度和获得表面粗糙度要求。

(3)凹模刃口采用斜刃结构,刃角取5'~20',有效工作段取2~4mm,出件部分斜角取30'。这样的设计既便于出件,又在多次刃磨后冲裁间隙变化不多。

(4)凹模一般采用较好的合金工具钢制造,如Cr12MoV或日本的SKD11,经淬火处理后还进行深冷处理,以获得较高的耐磨性和尺寸稳定性。有长寿命要求时,采用硬质合金如YG8、YG15或进口材料KD20、CD650等。

4.2.5 凸模

(1)为便于制造,采用直通式结构比较好。即凸模的工作部分和固定部分形状完全相同,可以用慢走丝线切割直接加工而成。小型凸模固定端与凸模固定板采用铆接方法,较大凸模固定端采用压板固定、压销挂住或螺钉拉住等。

(2)考虑到凸模强度,长度尽量取短,在保证留有一定刃磨量的情况下,长度越短越好。凸模长度一般取L=30~35mm,最短时在复合模中,小凸模L=10mm也被常用。

(3)当直通式凸模强度刚度不够时,可以设计成固定部分与工作部分不一样,固定部分一般设计成矩形或方形,工作端全靠成形磨削(主要是光学曲线磨,又称PG加工)加工而成。此时凸模的长度比较长,凸模的固定一般采用插入式通过压板与螺钉紧固。

(4)单工序中的凸模,一般为标准型结构,即凸模的工作部分、固定部分有明显的区别,固定部分一般设计有挂台。

(5)凸模材料的选用,Cr12、Cr12MoV常用,当耐磨性、抗压强度、韧性等方面要求高的,可采用粉末高速钢,如ASP23。

4.2.6 级进模中超薄料冲压定距定位的几种结构应用

(1)单一齿形侧刃与侧刃挡块。在人工送料、低速、定位精度不高和工位数较少时常用。

(2)齿形侧刃与侧刃挡块+导正销,即由模外送料器送料,模内侧刃初定位,导正销精定位。当工位数较多,定位精度要求较高,且在自动送料时常用。

(3)模外高精度自动送料装置+模内多个导正销,即由自动送料装置初步控制送料步距,导正销再精确定位。在冲速较高、模具工位数较多、定位精度要求较高和冲压件材料很薄的情况下常用。

(4)带有过切部分的平行刃齿侧刃的应用。

侧刃定距定位,在级进模中的应用比较广泛,常在定距精度要求高时,作为终定距使用,在定距精度要求更高时,可作为初定距使用(标准侧刃见JB/T 7648.1~4-2008)。

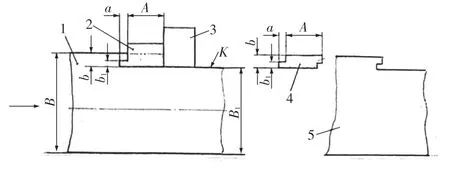

用于超薄料定距定位带过切的平行刃齿侧刃,如图1所示,该结构为某多工位级进模应用,冲压件材料铍青铜,料厚t=0.1mm,采用模外送料器浮动送料,平行刃齿侧刃+导正销双重定距定位。通过平行刃齿侧刃过切a×b部分,保证料宽B虽经侧刃2冲切,宽度尺寸B1始终保持在一定尺寸范围内,同时带料的K侧也不会出现常规矩形侧刃磨损而留下毛刺影响送料等缺陷;也不存在标准齿形侧刃工作后在带料边缘出现凹形缺口会影响到浮动导料的送料通畅问题。

图1 带有过切部分的平行刃齿侧刃暨平面状态图

因此,当步距尺寸较小,冲压件料厚较薄,料宽边缘被冲切后要求保持完整、无缺口的情况下使用它比较理想。

4.2.7 相关模具零件间的配合关系

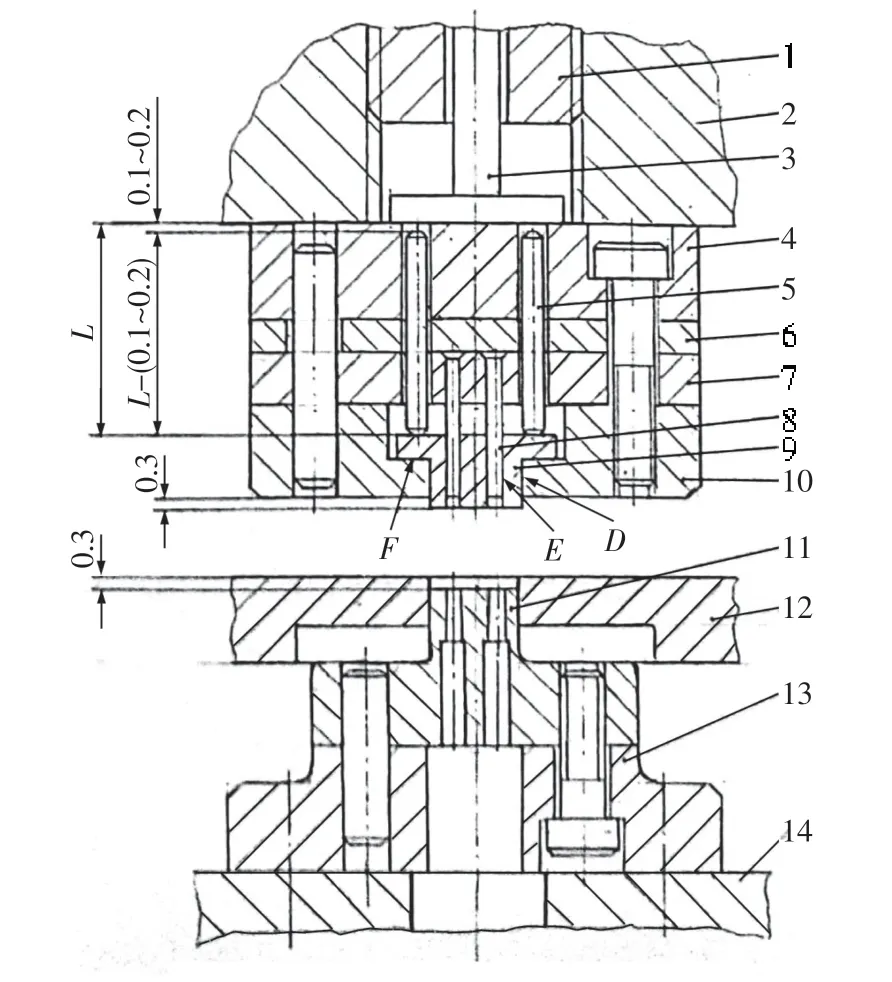

(1)超薄料复合模冲裁凸凹模与相关件之间配合关系,如图2所示。

图2 复合模冲裁凸凹模与相关件之间配合关系

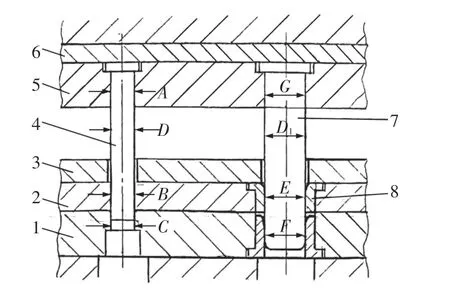

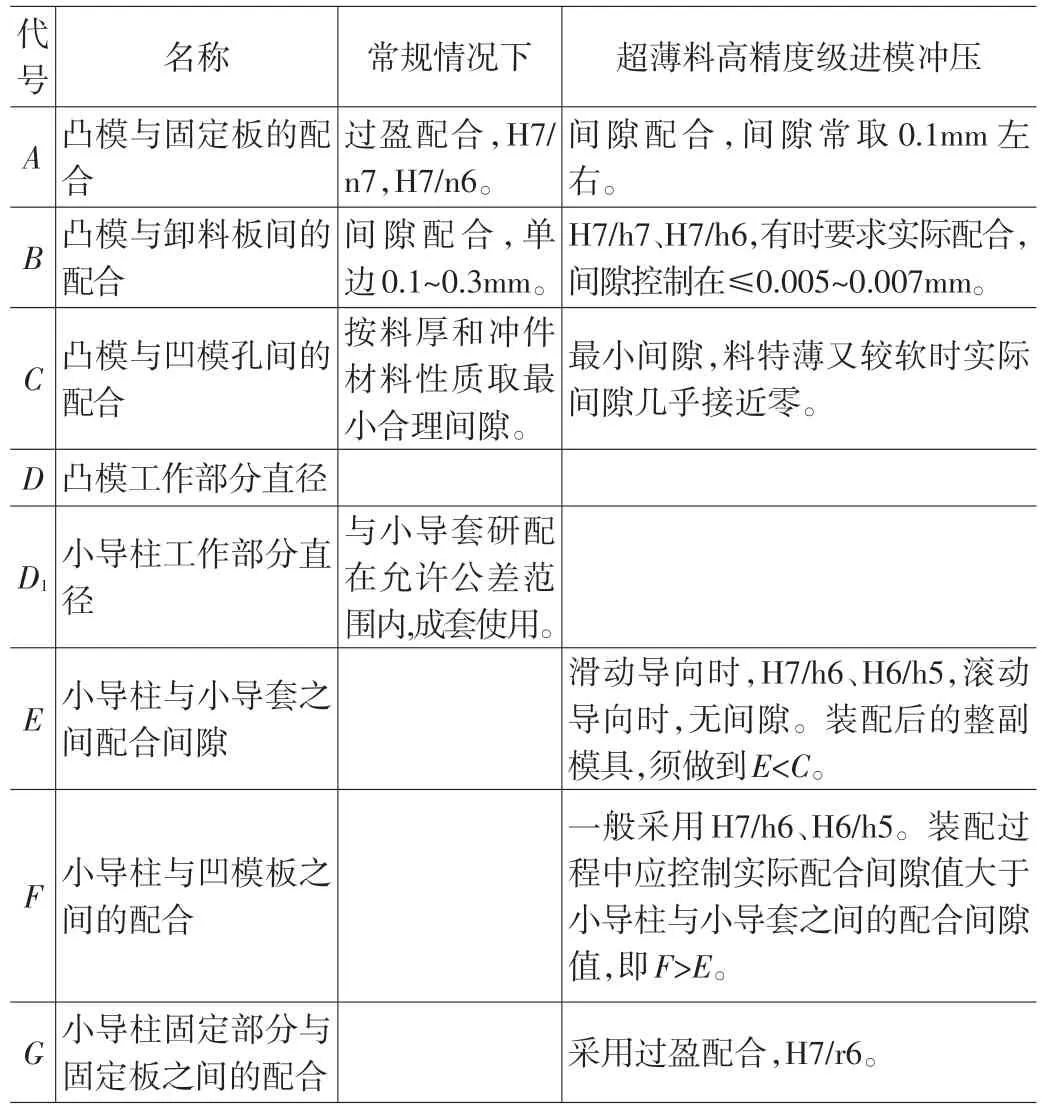

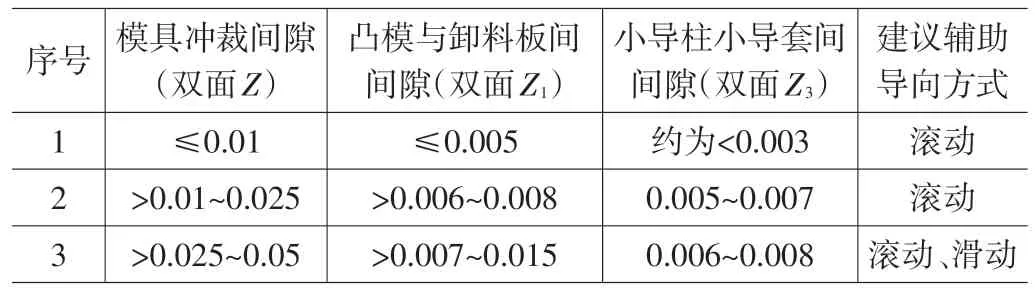

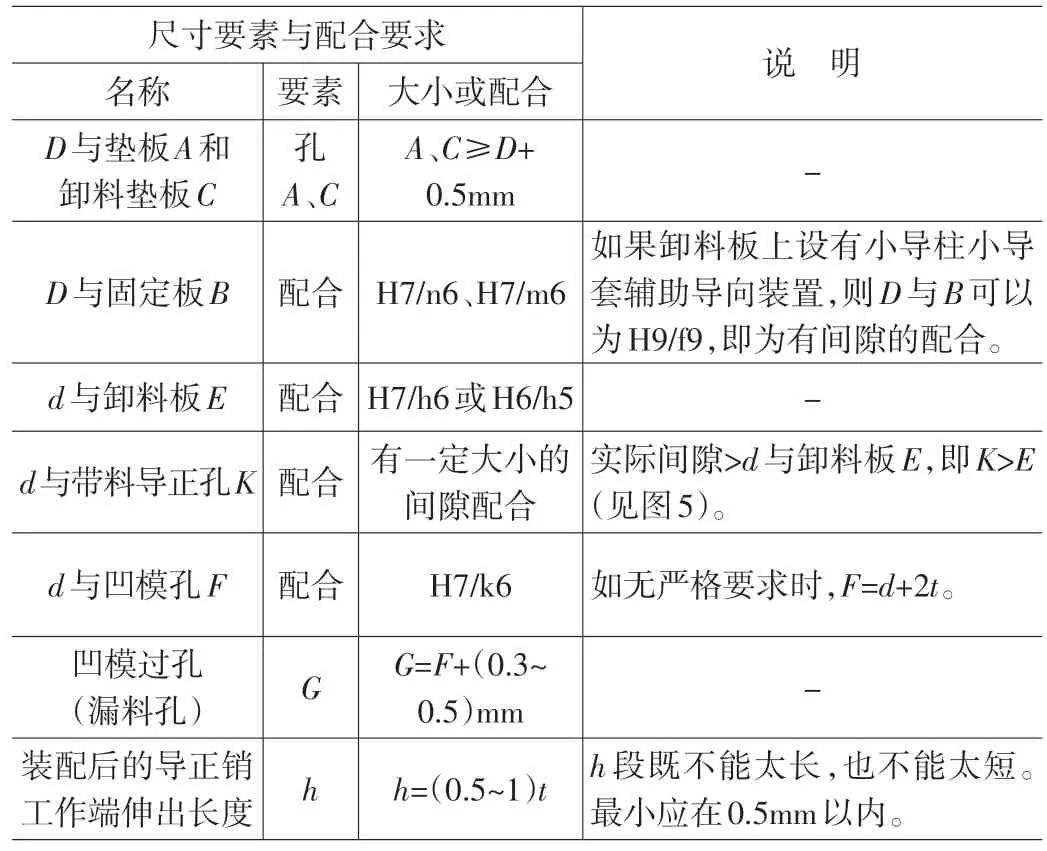

a.模架导柱导套间配合间隙“C”<落料间隙“B”<冲孔间隙“A”,即C b.推板与凹模间配合间隙“D”<推板与冲孔凸模间配合面间隙“E”,即D c.上模的推料系统中,为保证推料力不直接作用在凹模台孔F端面上,应做到推杆5推到下极限位置时,推板的“T”形台和凹模台孔F端面不应受力碰死,保持有约0.1~0.2mm的合理空隙较好。 d.3个硬推杆5必须有足够刚度,长度必须加工齐平一致。 (2)超薄料级进模冲裁相关件之间配合关系,如图3、表1所示。 图3 超薄料级进模冲裁相关件之间的配合关系 表1 图3超薄料级进模冲裁相关件之间配合关系 (3)小导柱与小导套、冲裁小凸模与卸料板和冲裁间隙之间的间隙值分配关系推荐值,如表2所示。 表2 小导柱小导套、小凸模与卸料板和冲裁间隙之间的间隙值分配关系 mm (4)级进模中导正销与卸料板、导正孔之间的配合要求,如表3、图4、图5所示。 表3 导正销与卸料板、导正孔之间的配合要求(见图4、图5) 图4 导正销与卸料板、导正孔之间的配合要求用图 图5 导正销与带料上导正孔、凹模过孔之间相对位置和理想配合放大图 超薄料冲压是一种特殊材料的应用,所用的模具因冲压材料的特殊性,在模具结构和工艺方面,相应地要有所创新和跟进。本文是作者长期实践中的一些体会和认识的总结,介绍给广大读者,为超薄料冲压加工更好应用提供借鉴和参考。

5 结束语