国产330 MW机组中压缸次末级动叶断裂原因分析

2021-08-06薛永锋张吉荣

薛永锋,张吉荣,常 强

(1.国家能源集团科学技术研究院有限公司沈阳分公司,辽宁 沈阳 110102; (2.国能吉林江南热电有限公司,吉林 吉林 132000)

叶片是汽轮机中数量和种类最多的关键零件,其结构型线、工作状态直接影响能量转换的效率,因此其加工精度要求高。由于叶型的气动特性对机组的效率有很大影响,且叶片的工作条件很复杂,除因高速旋转和汽流作用而承受较高的静应力和动应力外,还因其分别处在过热蒸汽区、两相过渡区和湿蒸汽区段内工作而承受高温、高压、腐蚀和冲蚀作用。故叶片事故在汽轮机事故中所占的比例较大,严重地威胁着机组的安全运行[1]。

2000年以前生产的进口机组或国产机组,由于设计原因或生产加工精度原因导致了多起叶片断裂事故[2-11]。近年来随着汽轮机叶片设计和生产制造水平的提升,数值模拟计算技术的广泛应用[12-16],叶片断裂事故大幅减少,但由于深度调峰频繁,机组运行工况严重偏离设计值,导致汽轮机叶片工作条件更加恶劣,叶片断裂事故偶有发生。本文以某国产330 MW机组发生中压缸次末级动叶断裂事故为例,对叶片断口宏观形貌、金属试验和断裂叶片运行环境等方面综合分析,导致叶片断裂的主要原因为低应力高周疲劳。

1 故障过程

某国产330 MW机组叶片发生事故前,机组带负荷约160 MW运行,高中压转子振动突然增大,其中1X、1Y轴振达到650 μm,1瓦瓦振达到120 μm,机组保护动作停机。停机后,盘车投入正常,盘车电流正常,现场对高中压缸听音检查无异常,高中压转子晃度值正常。

当日下午电厂尝试启动机组。启动前,盘车正常,缸体听音检查无异常,各项参数均符合规程要求。机组启动后,升速至1200 r/min时,1瓦轴振达到110 μm,随即打闸停机。挂闸再次尝试升速,转速升至1100 r/min时1瓦轴振超过100 μm,手动打闸停机。

揭缸后发现中压转子次末级(第6级)动叶片断裂1片,相邻2片叶片损伤。叶片断口在叶片根部,叶片断裂图见图1。

2 叶片断口宏观形貌

断裂叶片残留在轮缘内的叶根部分表面及销钉孔边缘存在摩擦痕迹,断口较为平整,没有明显的塑形变形。断口分为裂纹源区、裂纹扩展区以及瞬断区3个明显区域。裂纹扩展区内可见明显的贝壳状疲劳弧线,裂纹源起于叶根上端面与轮缘接触的底脚位置,为典型的疲劳断裂断口。送检断裂叶根宏观形貌见图2,断裂叶片的宏观形貌见图3。

3 金属试验分析

3.1 化学成分分析

叶片材质为1Cr12Mo。合金元素含量分析结果见表1。

表1一并列出GB/T 8732-2014中1Cr12Mo钢的化学成分标准值,比较可见,送检叶根合金元素含量符合1Cr12Mo标准要求。

3.2 常温拉伸性能试验

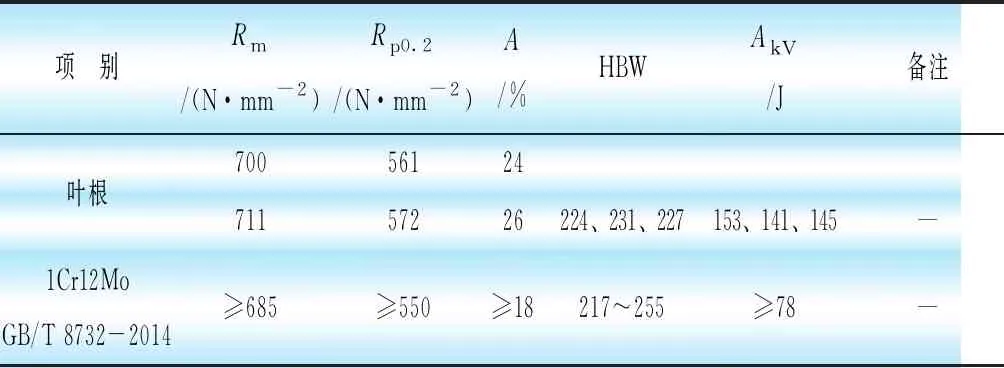

在送检断裂叶根上沿纵向取样进行常温拉伸性能试验、冲击韧性试验以及布氏硬度试验。力学性能试验结果见表2。

表2 力学性能试验结果

表2一并列出GB/T 8732—2014中1Cr12Mo钢的力学性能标准值。比较可见,送检断裂叶根力学性能满足1Cr12Mo钢标准要求。

3.3 金相分析

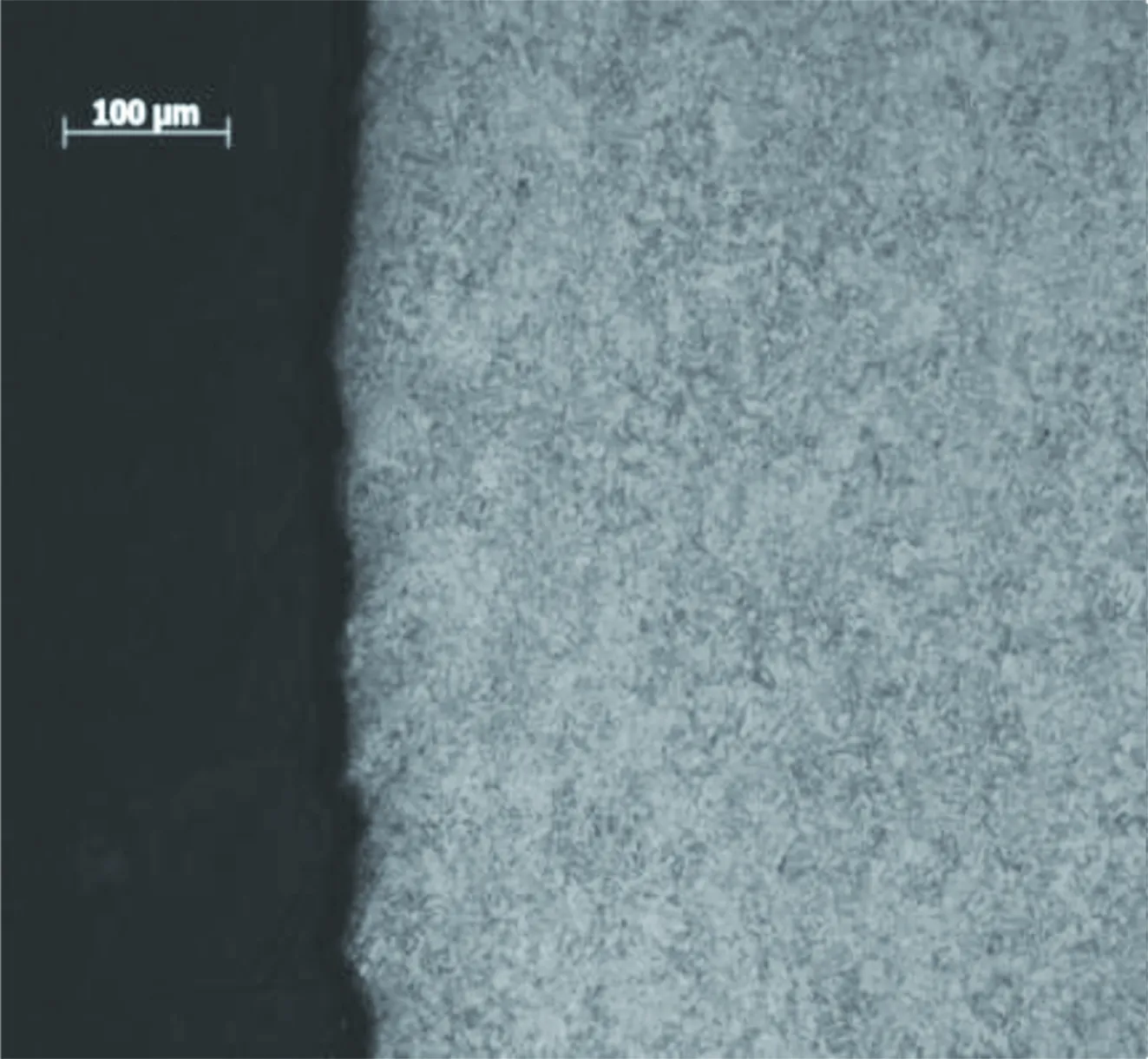

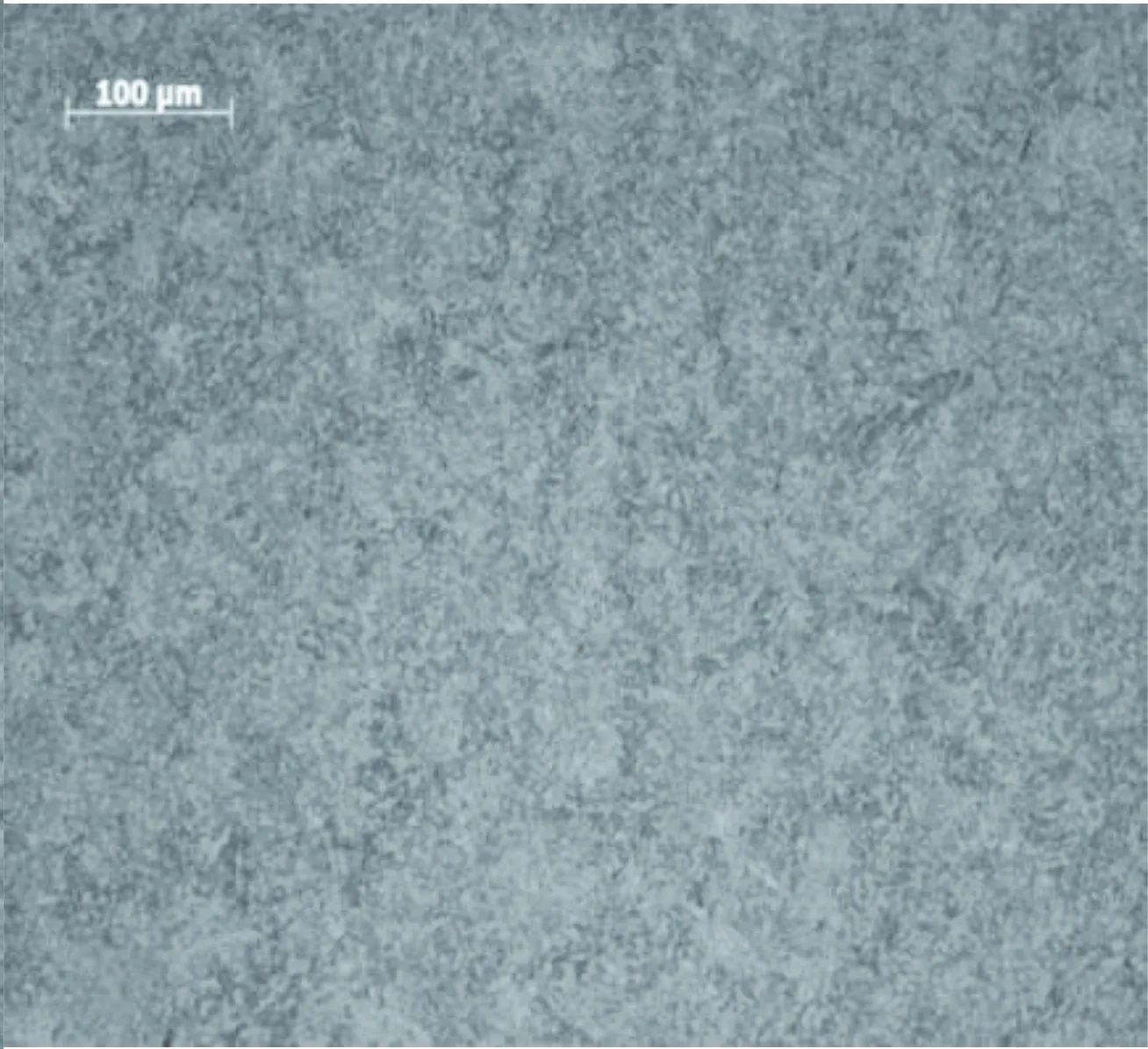

在裂纹源附近及基体上取样进行金相组织检验,裂纹源附近未见明显机械损伤或腐蚀痕迹,金相组织为回火索氏体,与基体组织无明显差别,叶根裂纹源处金相组织见图4,叶根基体金相组织见图5。

图4 叶根裂纹源处金相组织

图5 叶根基体金相组织

4 叶片断裂分析

a.通过光谱分析及力学性能试验可知,送检叶根合金元素含量及力学性能指标均满足GB/T 8732—2014对1Cr12Mo钢的标准要求,由此可排除由于材料材质错用或材料性能不合格而导致断裂的可能。

b.叶片断裂位置位于叶片根部最大静应力截面,该截面在叶片强度校核时仅进行静强度校核,断裂叶片断口最终拉断区仅占整个截面积的1/5左右,表明叶根静强度设计裕量足够。叶片断口呈典型疲劳特征,裂纹扩展区表面较平滑且有明显的贝壳状疲劳弧线,瞬断区所占面积很小,断裂应属于低应力高周疲劳,裂纹扩展至断裂时间相对较长。

c.中压缸次末级叶片叶根型式为倒“T”型叶根,在叶片装配时要求相邻叶根间紧密接触,总接触面积不小于75%总面积,相邻两叶根间隙不能插入0.03 mm塞尺。上述对叶片装配的要求,其目的是使叶根之间紧密接触,起到止振的作用,防止叶身振动下传,避免叶片根部承受动应力。

d.如果叶片安装质量不好,叶根之间不能紧密接触导致叶片根部松动,造成叶身振动下传至叶根,使叶根之间接触面产生往复微量相对摩擦运动而造成的一种机械损坏。由于摩擦表面材料晶体滑移和硬化,使硬化区内产生许多平行的显微裂纹,并不断扩展,从而引起疲劳断裂。

e.由于中压缸次末级(第6级)为中压旋转隔板后第1级,在深度调峰工况下为了保证工业抽汽质量需要通过调整旋转隔板开度来保证工业抽汽参数。在机组负荷较低,工业抽汽流量较大的工况下,中压缸后2级叶片所面临工况偏离设计工况较多。同时低负荷工况通过频繁调整中压调门开度保证冷再工业抽汽压力也会导致中压缸内蒸汽膨胀做功过程与设计工况偏差较大。深度调峰工况下以上2种工业抽汽参数调整手段都可能使中压缸运行环境偏离设计工况较大,从而使叶片产生颤振,长期运行后导致叶片根部应力集中区域产生裂纹并不断扩展。

5 结论

a.通过光谱分析及力学性能试验可排除由于材料材质错用或材料性能不合格而导致叶片断裂的可能。

b.本次叶片断裂的主要原因是叶片安装质量不好,叶根之间不能紧密接触导致叶片根部松动,造成叶身振动下传至叶根,使叶根之间接触面产生往复微量相对摩擦运动而造成的一种机械损坏。由于摩擦表面材料晶体滑移和硬化,使硬化区内产生许多平行的显微裂纹,并不断扩展,从而引起疲劳断裂。

c.本次叶片断裂的另一可能原因是机组频繁在深度调峰工况带工业抽汽运行,导致中压缸运行环境偏离设计工况较大,从而使叶片产生颤振,长期运行后导致叶片根部应力集中区域产生裂纹并不断扩展。

d.对于工业抽汽流量较大的机组,建议进行高中压缸旁路供热改造,增加深度调峰工况下供热手段,满足深度调峰工况下工业抽汽流量和参数的需求。