涤纶针织物染料墨滴扩散规律及呈色探讨

2021-08-05李羽佳王桂芝蔡海娟张瑞云

黄 叶 李羽佳 张 鑫 王桂芝 蔡海娟 张瑞云, 3

1.东华大学 纺织面料技术教育部重点实验室(中国) 2.鲁泰纺织股份有限公司(中国) 3.东华大学 纺织科技创新中心(中国)

纺织品喷墨印花是通过喷墨打印头的往复交互运动发射不同颜色的微小墨滴到纺织基材表面,并在计算机系统控制下印制图案的。相比于传统印染,喷墨印花具有显著的优势,但同时也存在一定的局限性。由于印花前后道工序设备的显色机理不同,印花过程中颜色信息的转换易导致色差出现。墨滴在纺织材料内部渗透,以及在织物上显现的过程涉及纺织材料的油墨扩散规律和呈色效果。目前有关纺织材料特性对印花效果影响的研究多侧重于对印花精细度的探讨,对颜色呈现效果的研究较少。因针织物形态复杂多变,目前有关涤纶织物喷墨印花的呈色研究大都集中于对机织物的研究。高普等[1-2]先后探讨了机织物组织结构对喷墨印花精细度的影响,并通过构建客观和主观评价方法,研究了影响喷墨印花精细度的因素。李敏等[3]针对涤纶针织物数码印花清晰度低的问题,采用阳离子改性剂、海藻酸钠和聚乙烯醇分别对织物进行预处理,探讨了织物组织结构、预处理剂种类和用量,以及固色条件对印花清晰度的影响。

喷墨印花织物的表观颜色并未预先混配好,而是在喷印后,由织物及各色墨滴对入射光线进行选择性的吸收和反射,并通过混色在织物上呈现出喷墨印花图案。因此,喷墨印花图案效果主要取决于墨滴在织物上的精确分布,织物组织结构中纱线或纤维的横截面形状,以及对织物进行的表面改性处理。这些因素均会导致喷墨印花过程中墨滴的变形和墨滴在织物上的铺展、扩散和渗透,影响光与织物之间的相互作用,从而影响喷墨印花效果[4-5]。MHETRE等[6]研究发现,较低的液体吸收能力不利于墨滴在织物内部的分散,喷墨印花质量相应较好。PARK等[7]的研究表明,浮长线较长的缎纹组织织物上墨滴的分散面积大于平纹组织织物。房宽峻[8]研究发现,密度低的纯棉机织物印花后颜色比密度高的纯棉机织物深很多。杨静兰[9]分别采用羧甲基纤维素(CMC)、海藻酸钠、聚乙二醇(PEG)和聚氧化乙烯(PEO)这4种高分子物质对涤纶纤维进行表面改性,并研究了由改性纤维制得的织物的喷墨印花性能。结果表明,这4种高分子物质可不同程度地改善涤纶织物的渗化性能,提高印花织物图案的清晰度。李震[10]研究发现,对涤纶机织物进行喷墨印花预处理后,因表面张力调节剂的作用,可实现涤纶织物的直接喷印,且预处理不影响染料在织物上的着色。王春莹等[11]采用射频辉光放电技术对涤纶织物进行表面改性处理,再用浅品色纳米颜料墨水进行喷墨印花。结果表明,经射频辉光放电处理后,涤纶织物的润湿性、防渗化性和透湿性显著提高,所得印花图案清晰、得色量提高。关芳兰等[12]探讨了预处理剂对涤纶织物喷墨印花图案清晰度、颜色鲜艳度等的影响,结果表明,预处理可提高涤纶织物的润湿性,并显著提高印花图案的清晰度和颜色鲜艳度。

关于涤纶针织物结构特性、表面处理方式对墨滴扩散及印花呈色效果的影响,目前仍缺乏系统的研究。基于此,本文通过在不同结构参数和经不同表面处理的织物上分别滴加青色、品红色、黄色和黑色4种分散染料墨水,观察墨滴的动态扩散行为,分析墨滴在各织物上的扩散面积及扩散各向异性等相关规律,探讨织物孔隙参数、芯吸性能、渗透上染性能等与墨滴扩散之间的关系。研究旨在为进一步探究喷墨印花的呈色机理提供参考。

1 试验部分

1.1 试验材料与仪器

试验用涤纶针织物的规格参数如表1所示。

表1 涤纶针织物试样的规格参数

本文涤纶针织物试样的吸湿排汗整理采用亲水性整理剂的吸附固着获得。整理方法为将亲水整理剂均匀地涂覆在涤纶针织物表面,使织物表面形成一层亲水性薄膜,从而提高织物的亲水性。这种整理方法具有成本低、操作简易、应用范围广等优点,是近年来应用最广的吸湿排汗整理方法[13]。

试验用青色、品红色、黄色、黑色分散染料墨水由上海端彩数码科技有限公司提供,海藻酸钠由上海端彩数码科技有限公司提供。

试验设备:LP系列气动小轧车(南通三思机电科技有限公司),DHG-9145A 型烘箱(上海齐欣科学仪器有限公司),S-4800型冷场发射扫描电子显微镜(SEM,日本日立公司),USB数码显微镜(深圳市宗源伟业科技有限公司),YG(B)871型毛细管效应测定仪(无锡市三环仪器有限公司),0.50 μL微量进样器(上海高鸽工贸有限公司),A3型数码印花机(上海端彩数码科技有限公司),Datacolor 850型测色配色仪(美国datacolor公司)。

1.2 试验方法

1.2.1 织物预处理工艺

1#、2#、3#、4#、7#和8#涤纶针织物为采用海藻酸钠进行预处理的试样。预处理工艺参数见表2。

表2 涤纶针织物试样预处理工艺参数

1.2.2 墨滴铺展试验

用微量注射器抽取0.50 μL的墨滴滴在涤纶针织物表面,并在显微镜下观察墨滴在织物试样上的动态扩散行为,分析织物结构参数与表面处理方式对墨滴扩散性能的影响。

用微量注射器分别抽取0.02、0.05、0.10、0.20和0.50 μL的墨滴滴在织物表面,扫描获得织物图像,再采用Image J软件计算墨滴在织物表面的扩散面积(Ad)、横向扩散宽度(dc)和纵向扩散宽度(dw)。每个织物试样各测试10个位置点,结果取平均值。

1.3 分析测试

1.3.1 织物基础物理性能测试

对涤纶针织物试样进行制样和喷金处理后,采用S-4800型冷场发射SEM对织物试样的表面形貌进行观察,放大倍数分别为50和2 000。

使用YG(B)871型毛细管效应测定仪测试织物的芯吸性能,每种织物准备横向和纵向试样各3个(宽25 mm、长250 mm)。将织物试样垂直悬挂在溶剂中,记录5 min内液体沿织物径向上升的高度。分别以水和彩墨作为测试液进行测试,并采用式(1)计算织物的芯吸速率[14]11。

(1)

式中:H——毛细效应高度,cm;

t——时间,s;

K——芯吸速率,cm/s0.5。

采用图像处理法测试织物的孔隙率(p),将织物的图片信息转换为数字信息,对需要的信号进行修饰和增强。

1.3.2 织物颜色测试

使用Datacolor 850型测色仪,在D65光源,10°视角条件下进行织物颜色测试。将织物折叠成4层,在织物上选择测试点分别测试染色后试样上色块的颜色数据。其中,L*表示物体的亮度;a*表示物体的红绿色,正值表示红色,负值表示绿色;b*表示物体的黄蓝色,正值表示黄色,负值表示蓝色;C*表示饱和度;H*表示色调;K/S值表示织物颜色深浅。每种试样选取5个不同的测试点测试,结果取平均值。

2 结果与讨论

2.1 织物结构参数对墨滴扩散行为的影响

2.1.1 不同结构参数织物的墨滴动态扩散行为分析

采用1#、2#、3#和4#织物试样进行墨滴扩散试验。墨滴在不同面密度经海藻酸钠预处理的涤纶针织物上的扩散行为如图1所示。

图1 墨滴在不同面密度涤纶针织物上的扩散

USB数码显微镜观察结果表明,对于面密度不同但织物组织结构相同的涤纶针织物试样,墨滴在织物上的扩散规律基本一致。从图1可以看出,在线圈纵向方向,墨水因纤维的毛细管效应沿着纤维轴向扩散;在线圈横向方向,墨水除了通过线圈延展线扩散外,还通过接触扩散到相邻线圈。这与文献[15-17]的研究结果一致,即墨水在经编针织物表面沿着纱线扩散。主要是由于纱线的毛细管效应或芯吸效应导致的。

2.1.2 织物结构参数对墨滴扩散面积的影响

墨滴在1#、2#、3#和4#涤纶针织物试样上的孔隙率和扩散面积测试结果见表3。由表3可知,织物面密度为160 g/m2时,其扩散面积最大。墨滴在织物上的扩散不仅与织物面密度有关,可能还受织物孔隙率及纱线间的毛细效应等多种因素的影响。

表3 织物参数及墨滴在织物上的芯吸速率和扩散面积

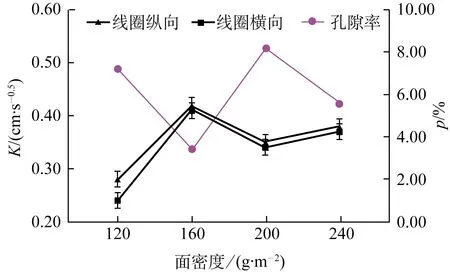

涤纶针织物面密度与孔隙率和芯吸速率的关系如图2所示。

图2 织物面密度与孔隙率及芯吸速率的关系(芯吸测试液为彩墨)

由图2可知,不同面密度的涤纶针织物的芯吸速率存在较大差异,但线圈横、纵方向的芯吸速率变化规律基本一致:面密度为160 g/m2时,织物芯吸速率最高;织物的芯吸速率变化与织物孔隙率密切相关,孔隙率越小,纤维的毛细效应越强,芯吸速率越高,墨滴在织物中的扩散越容易,扩散面积越大。

2.1.3 织物结构参数对墨滴扩散各向异性的影响

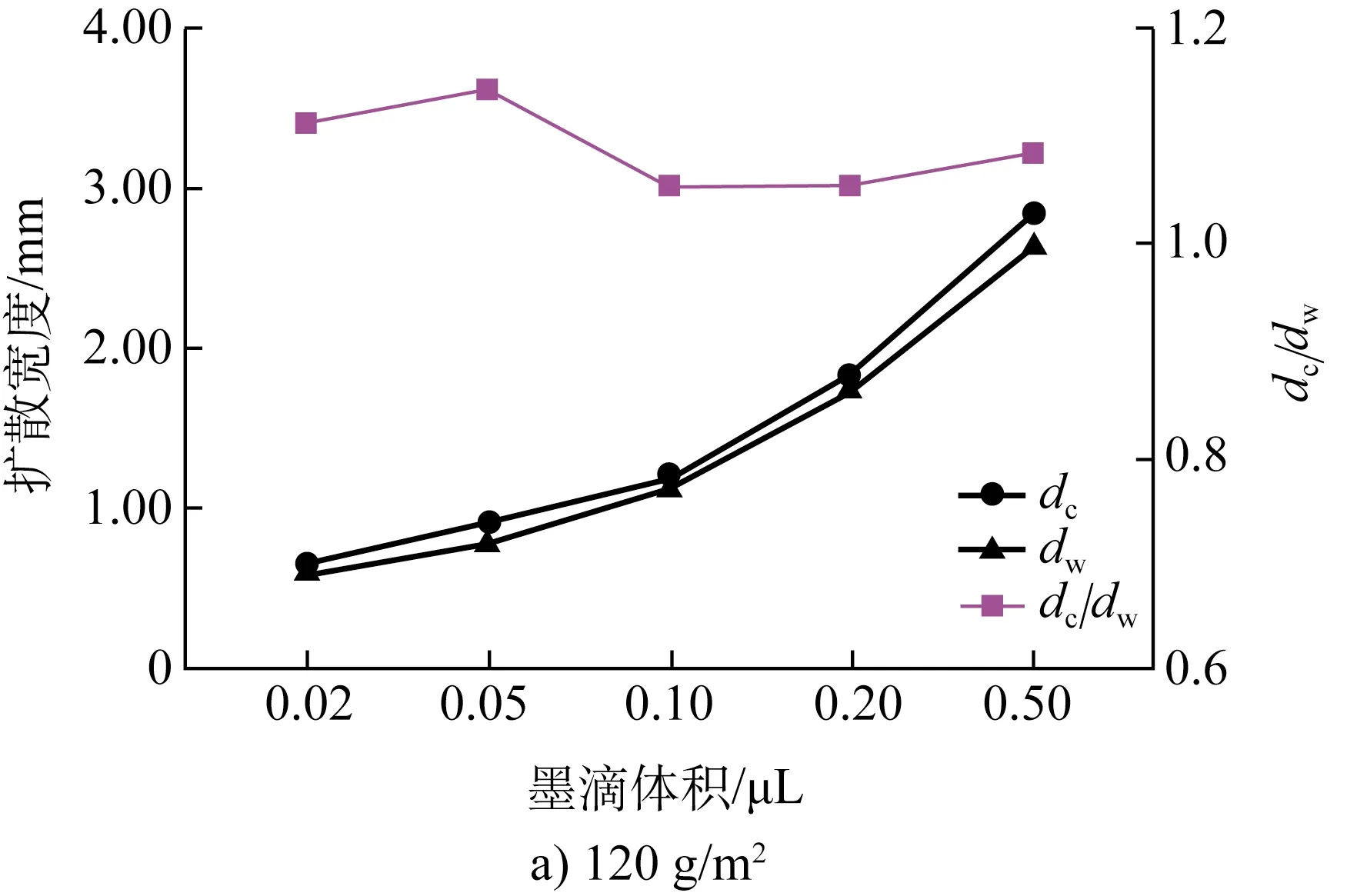

赵影[14]48研究了墨滴在经编涤纶针织物上的扩散情况,发现墨滴在织物上的扩散渗化情况受墨滴体积的影响。MHETRE等[19]研究发现,墨滴在织物中的扩散具有各向异性,这种各向异性可通过墨滴在互相垂直的两个方向上扩散宽度的比值(dc/dw)表征。为研究织物结构对墨滴扩散各向异性的影响,对墨滴体积与扩散宽度及dc/dw的关系作图,结果见图3。

图3 不同面密度织物试样上墨滴的扩散各向异性分析

由图3可知,墨滴在面密度为120 g/m2的织物上扩散时,dc/dw大于1.0,表明此时墨滴在线圈横向上的扩散宽度大于纵向;而织物面密度小于120 g/m2时,dc/dw基本小于1.0,表明此时墨滴在线圈横向上的扩散宽度小于纵向,即墨滴在纵向扩散更快。墨滴体积对扩散各向异性有一定的影响,当墨滴体积小于0.10 μL时,dc/dw接近1.0,即此时墨滴在纵横方向上的扩散程度相近,扩散各向异性不明显。

2.1.4 织物结构参数对墨滴呈色的影响

为探究织物结构参数对墨滴呈色的影响,在1#、2#、3#和4#涤纶针织物上分别滴加青色、品红色、黄色和黑色4种颜色的分散染料墨水,测量墨滴扩散后涤纶针织物试样上色块的颜色数据,并记录在表4中。

表4 不同面密度织物试样上染色色块的颜色数据

由表4可知,随着织物面密度的增大,L*值增大,K/S值则呈相反的变化趋势。面密度为240 g/m2时,织物表面最亮,表观颜色最浅;面密度为120 g/m2时,织物表面最暗,表观颜色最深。由文献[20]可知,黑色色块的C*值越接近0,表示其颜色越正。通过对比表4中数据可知,面密度为240 g/m2时,织物黑色色块的C*值最接近0,故面密度为240 g/m2时的织物黑色最正。对于其他色块,面密度为240 g/m2时,织物的C*值均较小,表明此时色块的鲜艳度较差。

2.2 织物表面处理对墨滴扩散行为的影响

2.2.1 不同表面处理织物的墨滴动态扩散行为分析

墨滴在经不同表面处理的涤纶针织物上的扩散行为如图4所示。由图4可知,对于经吸湿排汗整理的涤纶针织物,因毛细管压力和氢键作用,墨滴在其表面的扩散更容易。无论是普通涤纶针织物还是经吸湿排汗整理的涤纶针织物,预处理前因织物的孔隙率较大,墨滴在纱线和纤维间的阻力较小,导致墨水在织物的表面渗化严重,印花边缘不清晰。预处理后,织物变得更蓬松,孔隙率减小(图5)。同时,预处理后,预处理剂在织物的表面“成膜”,破环了织物中毛细管的连续性,这在一定程度上改变了织物的表面张力,从而影响墨滴在织物表面的浸润效果。此外,由图6可以看出,预处理后预处理剂在纤维间成膜,造成织物中的毛细管道被预处理剂阻塞,从而使扩散速度下降,防渗化性能提高。

图4 墨滴在不同表面处理的涤纶针织物上的扩散

图5 喷墨印染前后经不同表面处理的涤纶针织物的SEM图(放大倍数为50)

2.2.2 织物表面处理对墨滴扩散面积的影响

墨滴在经不同表面处理的涤纶针织物上的扩散参数测试结果见表5。由表5可以看出,经预处理后普通涤纶针织物的扩散面积大幅降低,由预处理前的8.831 mm2降至预处理后的4.613 mm2,墨滴在织物表面的扩散渗化情况大幅改善。原本扩散更严重的吸湿排汗涤纶针织物在经预处理后,扩散面积由预处理前的12.561 mm2降至预处理后的5.297 mm2,渗化情况同样大幅改善。不同表面处理方式对织物芯吸速率的影响如图7所示。由图7可知,总体而言,预处理剂的加入使得普通涤纶针织物的芯吸速率提高,但吸湿排汗涤纶的芯吸速率则有所下降。

图7 不同表面处理方式对涤纶针织物芯吸速率的影响

表5 经不同表面处理的涤纶针织物的墨滴扩散参数

2.2.3 织物表面处理对墨滴扩散各向异性的影响

图8为涤纶针织物表面处理方式对墨滴扩散各向异性的影响。

图8 表面处理方式对墨滴扩散各向异性的影响

由图8可以看出,经吸湿排汗整理的织物在横纵方向的扩散宽度均比普通涤纶织物大,且dc/dw更接近1.0,表明其在横纵方向的扩散各向异性不及普通涤纶针织物明显。经预处理后,墨滴在织物横纵方向上的扩散宽度均有所减小,渗化情况减弱,但扩散各向异性并未出现明显的改变。

2.2.4 织物表面处理对墨滴呈色的影响

为探究织物表面处理方式对墨滴呈色的影响,在5#、6#、7#和8#涤纶针织物上分别滴加青色、品红色、黄色和黑色4种颜色的分散染料墨水,测量墨滴扩散后涤纶针织物试样上色块的颜色数据,结果如表6所示。

表6 不同表面处理的织物试样上染色色块的颜色数据

由表6可以看出,经预处理后,所有色块的L*值均有所降低,表明预处理后织物的颜色更深,显色更好。经吸湿排汗整理的织物的L*值更高,表明吸湿排汗整理后织物的颜色更浅。对于黑色色块,经预处理后织物的C*值有所降低,即黑色的彩度值减小,对黑色的还原度增加,黑色更正。对青色、品红色和黄色3种色块的颜色数据进行分析发现,吸湿排汗涤纶针织物的C*值更大,预处理后C*值总体增大。因此可知,经吸湿排汗处理的织物显色更好,预处理对织物的高饱和度显色也有较好的效果。

2.3 墨滴扩散与呈色的相关性探讨

2.3.1 织物面密度与墨滴扩散面积和K/S值的关系

织物面密度与墨滴扩散面积和K/S值的关系如图9所示。由图9可知,色块的K/S值与墨滴在织物上的扩散面积有关。墨滴扩散面积越大,色块的K/S值越小,织物得色越浅。这是因为当织物面密度为160 g/m2时,其孔隙率较小,在毛细管压力和氢键作用下,墨水较易透过纤维、纱线的缝隙在织物表面扩散,并渗透到纤维的无定形区。这导致较多的墨水固着在织物表面,无法深入织物内部,从而使织物对光的吸收程度减弱、反射率增加,造成印花织物色块的K/S值变小,显色更浅。

图9 织物面密度与墨滴扩散面积和K/S值的关系

2.3.2 织物表面处理与墨滴扩散面积和K/S值的关系

不同表面处理方式对墨滴在织物上的扩散面积与K/S值的影响如图10所示。由图10可以看出,经吸湿排汗整理的织物的墨滴扩散面积大,墨水更多地集中在织物表面,从而导致K/S值较低。经预处理后,由于亲水性基团的引入及表面成膜的阻碍作用,墨滴在织物表面的扩散速度减缓,更多的墨水沿着织物厚度方向下渗,从而导致织物对光的吸收程度增加、反射率降低,进而导致K/S值增大。

图10 表面处理方式与墨滴扩散面积和K/S值的关系

3 结论

(1)涤纶针织物上的墨滴扩散行为与织物结构参数密切相关,受织物面密度、孔隙率及纱线间毛细效应等多种因素的影响。在彩墨中织物的芯吸规律与织物孔隙率密切相关,孔隙率越小,纤维间的毛细效应越强,芯吸速率越快,墨滴在织物中的扩散面积越大。

(2)与普通涤纶针织物相比,吸湿排汗涤纶针织物由于毛细管压力和氢键的作用,其扩散面积更大。经预处理,吸湿排汗涤纶针织物与普通涤纶针织物的扩散面积均减小,渗化情况均得以改善。

(3)墨滴呈色与墨滴在织物上的扩散行为密切相关。色块的K/S值与墨滴在织物上的扩散面积有关,墨滴扩散面积越大,K/S值越小,织物得色越浅。经吸湿排汗整理的涤纶针织物的墨滴扩散面积大,墨水更多地集中在织物表面,从而造成色块的K/S值降低。经预处理后,墨滴在织物表面的扩散速度减缓,色块的K/S值增大。

基金项目: 国家重点研发计划资助项目(2017YFB0309100)