双螺杆挤出机筒体热变形的数值模拟分析

2021-08-05郭景宏

郭景宏 王 丹

(天华化工机械及自动化研究设计院有限公司)

随着经济基础建设规模的逐渐扩大,橡塑机械得到迅速发展,其中双螺杆挤出机在化工领域需求量逐渐增大,尤其在目前新冠肺炎疫情的背景之下,双螺杆挤出机除了用于输送普通物料、熔融固体原料及挤出成型等化工生产环节外,更是生产熔喷料的主要设备。

双螺杆挤出机在工作时要对物料进行加热,并保持每节筒体具有稳定的温度。通常,双螺杆挤出机内壁设置有冷却水循环流道,外壁安装有加热器,通过电磁阀和固态继电器的通断来控制筒体壁温,使之保持稳定。但是由于设备材料具有热胀冷缩的特性,会导致双螺杆挤出机筒体在使用过程中出现热变形。因此,抗热变形能力是衡量挤出机性能的主要因素。在此,笔者对双螺杆挤出机筒体进行三维建模,并做了计算分析,以期为筒体流道的设计和现有设备筒体变形机理的认识提供理论依据和实践指导。

1 筒体模型

1.1 物理模型

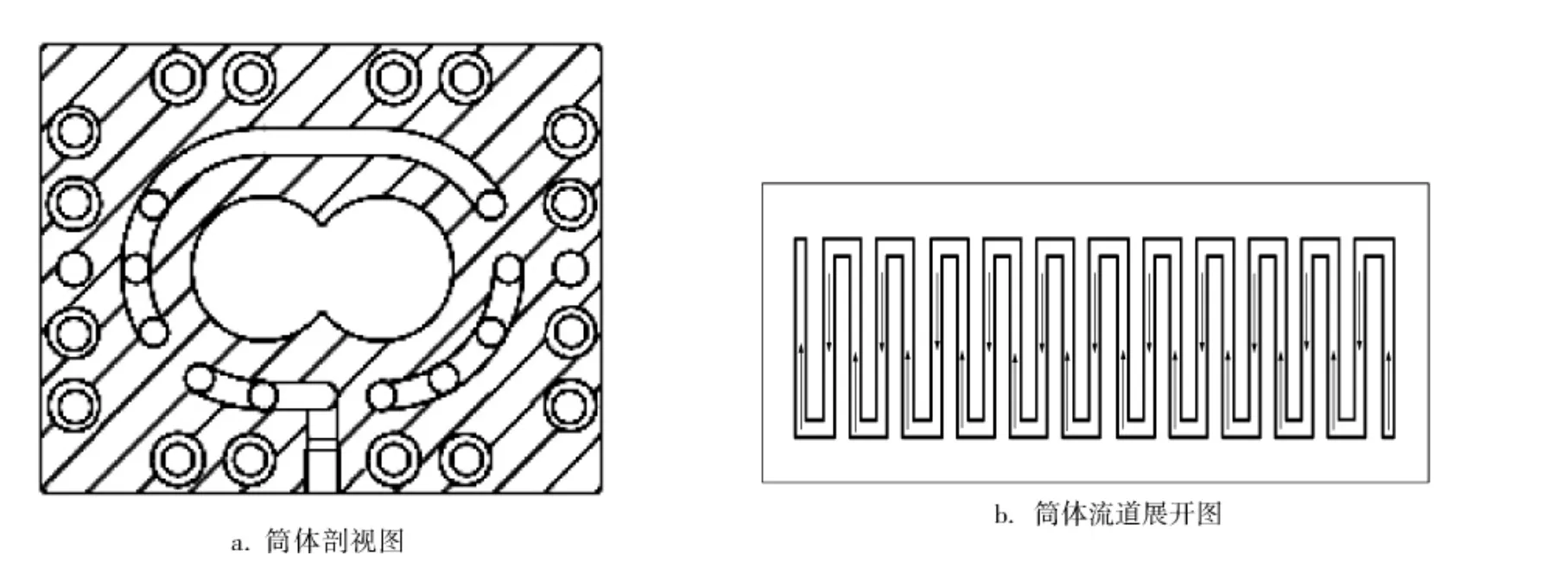

以SHJ-38型双螺杆挤出机一节闭合筒体(图1)为研究对象,由图1a可看到流道的布置情况,由图1b可清楚地看到冷却介质的流动方向。

图1 双螺杆挤出机筒体示意图

1.2 基本方程

1.2.1 流量控制方程

流体流动和传热过程的质量守恒定理表达

式是连续性方程:

式中 CS——控制面的面积;

CV——控制体的体积;

d V——微元体积;

t——时间;

ρ——流体密度。

在流场中动量守恒定理表达式是运动方程:式中 vn——在微元外法线上的投影;

d A——微元面积;

1.2.2 结构变形控制方程

应力与应变之间的关系式为:

式(3)为广义的胡克定律。其中σ是应力,D是弹性矩阵,ε是应变。

在热变形过程中,结构热流率与温度之间的关系式为[1]:

式中 K——刚度系数矩阵;

Q——节点热流率向量;

T——节点温度向量。

结构静力载荷与位移变换的方程为[1]:

式中 F——静力载荷;

x——位移矢量。

2 热流固耦合分析

2.1 筒体参数假设与简化

筒体工艺环境极端,除了化学腐蚀,通常还存在高温、高压等情况。一般大多数筒体材料都是38CrMoAlA氮化钢,物理属性为:密度710kg/m3,热膨胀系数1.31×10-5K-1。为了计算方便,做以下简化与假设:

a.将整个过程视为稳态,工作状态下筒体达到预定温度后,仅考虑通入冷却水对筒体产生热变形的影响;

b.假设聚合物处于等温流动状态,故筒体内部温度也恒定,且与外部加热器温度相同,即设定温度为260℃;

c.假设流道入口处水温为25℃;

d.法兰盘与筒体之间因焊接而引起的热阻和连接处法兰表面热扩散忽略不计;

e.假设筒体沿挤出方向一端固定,其法兰下端受力被支撑。

2.2 计算流程

首先利用软件仿真模拟流场,得到筒体流道中的温度分布、速度变化和压力数据;然后将流体边界面温度导入温度分析(Steady State Thermal)模块,计算出该筒体温度场分布情况;最后进入耦合结构静力分析,除了将流体边界面温度和压力载荷数据通过耦合面传递至结构分析模块外,还需将稳态分析得到的温度数据通过热固耦合传递至结构分析中[2]。整个步骤的热流固耦合分析流程如图2所示。

图2 热流固耦合分析流程

2.3 流场分析

当筒体温度超过设定温度时,筒体流道通入冷却水,假设入口处为25℃,筒体内壁设定温度为260℃,则冷却水进入流道后将从液态水迅速变成水蒸气。为了保证计算结果的准确性,在流场分析中必须考虑水的相变因素。图3是流道内部的温度分布,通入冷却水后,因筒体温度较高,通入的冷却水迅速变成水蒸气,水的汽化带走热量,内外壁换热最终达到冷却效果,电磁阀关闭。

图3 流道内部的温度分布

2.4 稳态分析

将流场分析得到的温度数据导入稳态分析模块进行筒体温度场分析,结果如图4所示。从图4可以看出,冷却水出入口温差较大,有温度不均匀现象,且壁温较高,甚至超过260℃,与理论分析结果一致。这是因为工艺温度较高,沿流动方向冷却水吸收了筒体内物料温升热量使温度迅速升高,导致冷却介质与流道孔壁面温差减小,换热量降低。

图4 筒体温度场分布

2.5 筒体自由状态下的变形

在自由状态下,筒体由于热胀冷缩而出现变形,计算式为[1]:

其中,c是筒体的热变形量;λ是热膨胀系数;L是一节筒体的长度,本文取185mm;ΔT是设定温差值,其值为235℃。将相关数据代入式(6)得到一节筒体变形量约0.569 5mm。

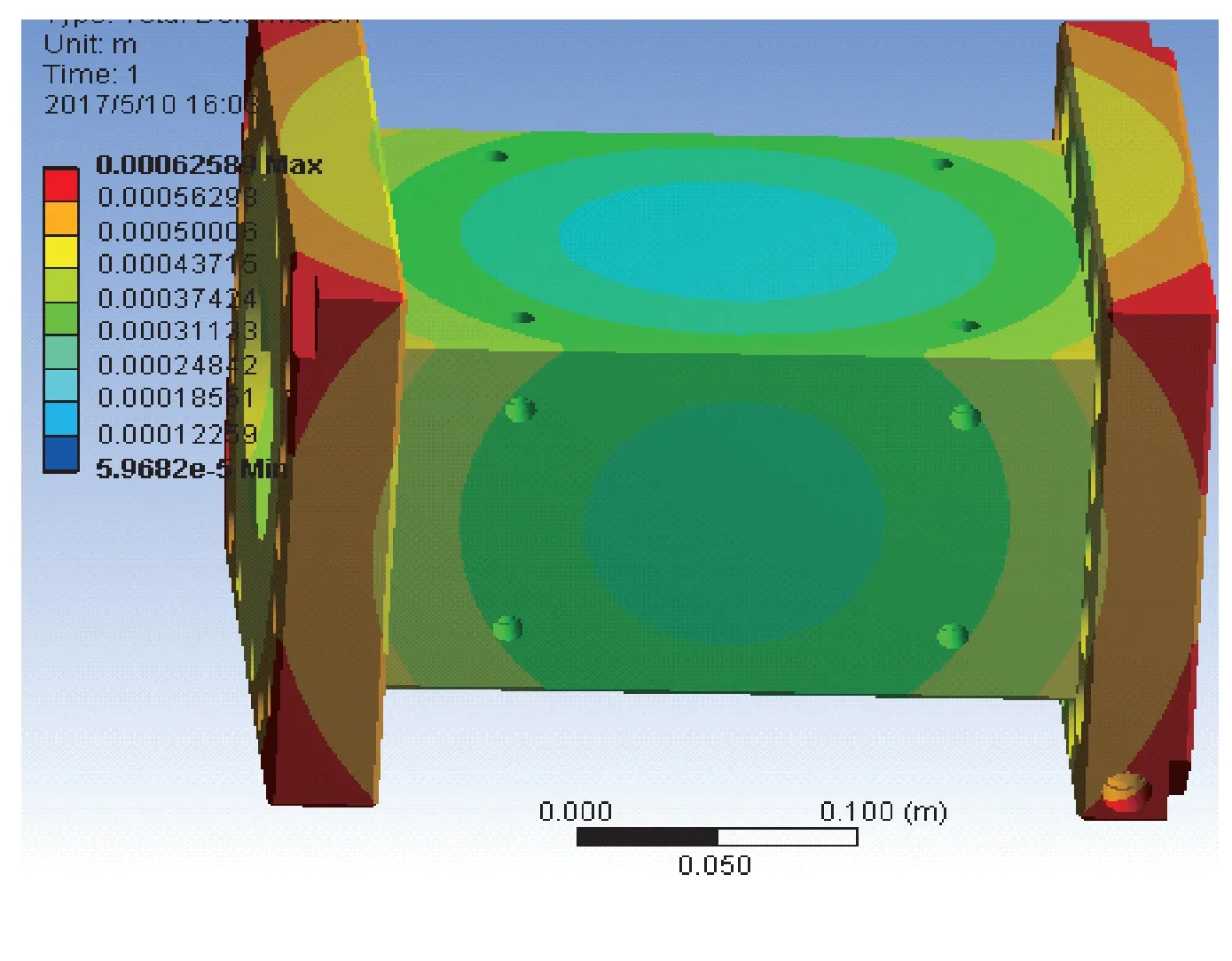

在自由状态下,通过软件中的热变形分析将稳态结果和流场计算数据导入结构静力分析中,对筒体不做任何限制,得到机筒自由状态下的变形图如图5所示。从图5中可以看到,在自由状态下,筒体法兰处变形量最大,这是因为物料在加热过程中使筒体发生热膨胀,当通入冷却水时又会出现冷缩现象,而筒体法兰因离冷却流道较远而有较大膨胀变形,其值为0.625 8mm,这也与理论公式计算数据相近,同时验证了模拟方法计算筒体热变形量的可行性。

图5 筒体自由状态下的变形图

2.6 筒体加载变形计算

筒体沿挤出方向一端用法兰固定,设x、y、z 3个方向的位移为零;法兰下方被支撑,加载荷Fy=1;然后进行计算,得到图6所示的筒体整体变形图。从图6中可以看到,筒体主要发生了扭转变形,法兰一端变形量较大,其值为1.053 9mm。这是因为引起筒体变形的因素主要是温差,而温差引起的筒体变形是扭转变形,当筒体发生热膨胀,电磁阀打开进行冷却保温时就会出现冷缩现象。温度沿着流动方向升高,靠近流道筒体温度下降,冷却水沿着流道方向从筒体一侧流向另一侧,从而引起筒体内产生局部热应力,导致筒体各节点发生周向扭转变形。

图6 筒体整体变形图

3 结束语

笔者在理论基础上利用计算分析软件,主要研究了温差对筒体变形的影响,进而得出流道通入冷却水后产生热变形的计算方法。这为筒体结构设计提供了理论依据,并且对于合理布置筒体流道位置、减轻筒体与螺杆磨损具有现实意义。