常减压蒸馏装置运行末期常顶异常工况原因分析及措施

2021-08-05吴昊张业涛

吴昊,张业涛

(中国石油大连石化分公司,辽宁 大连 116032)

中国石油大连石化公司1 000 万t·a-1常减压蒸馏装置(以下简称三蒸馏)由壳牌公司提供工艺设计包,按照加工进口含硫原油的规划,由中国石化集团洛阳石油化工工程公司设计,于2006年首次开工至今,设计操作弹性为60%~110%。主要由电脱盐、初馏塔、常压塔、减压塔和加热炉等单元组成,为燃料型常减压蒸馏装置。装置在运行末期出现常压塔顶压差增大、常顶石脑油和常压一线油馏程重叠、常压一线油收率下降等问题,影响了装置的稳定生产和长周期运行。

1 常顶运行工况

2019年12月三蒸馏装置已开工运行32 个月,装置处于生产运行末期,常压塔顶逐渐出现压降升高的趋势,至2019年12月底加工负荷由73%提至80%,提量后常压塔顶部(1~15)层塔盘压降由20 kPa 逐渐升至40 kPa,压降升高造成常顶石脑油馏程 95%点和常压一线油馏程 5%点脱空度由10 ℃将至0 ℃,常压一线油收率由12%逐渐降至10%。

2 原因分析

2.1 氯化铵腐蚀

原油中含有一些天然的含氮化合物,由于环状结构的特性,造成含氮化合物性质较为稳定且不易分解,但三蒸馏电脱盐注水采用硫磺回收来脱硫净化水,脱硫净化水中含有氨的成分,同时原油中含有一些有机氯化物,在电脱盐系统中无法有效脱除,在蒸馏过程中受热分解或水解,产生HCl[1],氨和HCl 在一定的温度和压力下反应生成氯化铵盐。氯化铵盐是无色晶体或白色颗粒性粉末,极易吸潮,吸湿点一般在76%左右,当空气中相对湿度大于吸湿点时,氯化铵即产生吸潮现象[2-4]。

氯化铵盐随着温度的降低析出结晶,结晶温度与氨和HCl 的浓度有关,干燥的氯化铵盐不具有腐蚀性,但是氯化铵盐天然具有极强的吸潮性,而分馏塔有汽提蒸汽的工艺,存在相对潮湿的客观环境,氯化铵盐一般容易沉积在降液管底隙和塔盘边缘的流动死区,与汽提蒸汽接触后吸潮,造成垢下腐蚀。

2.2 氯化铵结盐温度计算

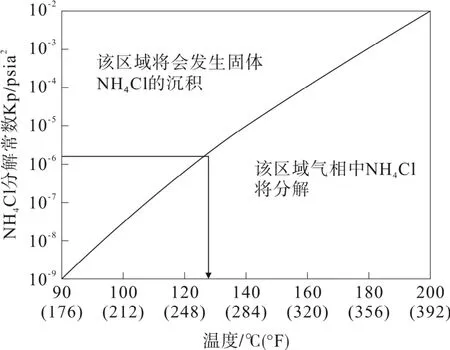

计算常顶氯化铵盐结晶析出的温度如图1所示。

图1 氯化铵盐结晶Kp 值℉计算

根据三蒸馏常压塔顶酸性水数据,计算常压塔顶氯铵盐的结晶温度:

对照氯铵盐结晶分布图1,根据塔顶各项参数可算得氯化铵盐Kp 值,由Kp 值查得塔顶氯化铵盐析出温度在(130~140)℃左右,三蒸馏常压塔常顶循抽出温度约140 ℃,根据相关文献资料,氯化铵沉积一般发生在常压塔中上部,通过常顶氯化铵盐的Kp 值的计算结果,可以证明常压塔顶部存在氯化铵盐结晶析出的条件。

2.3 塔板水力学计算

根据以上数据对常压塔顶部塔盘进行水力学计算得到图2 和图3。

图2 塔盘开孔率100%的操作曲线

图3 塔盘开孔率50%的操作曲线

通过图2 和3 可以得出结论,在正常情况下,加工负荷提高后,常顶塔盘的操作点(A 点)仍然能够保证在适宜的操作区,假设塔盘开孔率降低50%,根据计算结果常顶塔盘的操作点(A 点)在淹塔线以上,即造成常顶塔盘出现淹塔的情况。通过塔盘水力学计算可以得出结论:当塔盘开孔率降低50%及以上时,会造成常压塔顶部塔盘出现轻度淹塔的情况,进而导致常顶塔盘压降升高。

根据以上结盐温度和塔盘水力学计算的结果,可以初步得出结论为装置运行至生产末期,常压塔顶部氯化铵盐结盐析出,形成垢下腐蚀,由于时间积累造成铵盐及腐蚀产物堆积造成常压塔顶部塔盘开孔率下降,降液管底隙有效流通面积减小,加工量提高后,塔顶部气相负荷增大,塔板干塔压降骤升,常压塔顶部部分塔板出现淹塔的情况。最终导致造成常压塔顶部温差逐渐减小,使得常压塔顶部塔板分馏效果下降,常顶石脑油和常压一线油脱空度下降,影响产品质量的稳定。随着结盐结垢的进一步加剧,可能造成常顶石脑油及常压一线油产品质量不合格。

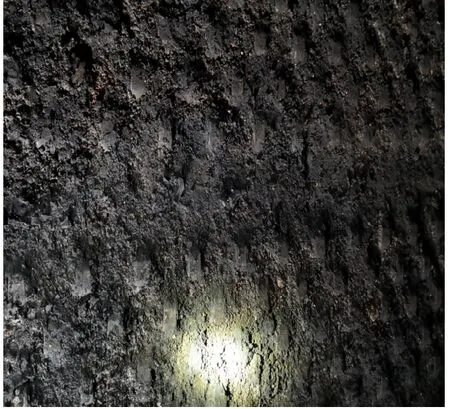

3 停检设备打开情况

装置2020年进行了停工检修,通过对常压塔内联检发现常压塔顶部(1~15)层塔盘表面存在大量的腐蚀产物和污泥(因停工期间对塔盘进行水洗因而无法证明盐垢的存在),尤其在降液管底隙位置出现明显规则形状的垢样,降低了降液管的流通面积,这与装置停工前常顶异常工况的原因分析是相符的。图4 和图5 分别为塔盘表面腐蚀产物和降液管底隙垢样。

图4 常压塔顶部塔盘(表面覆盖腐蚀产物及污泥)

图5 常压塔7 层塔盘降液管底隙附着垢样

经外委分析垢样的主要成分是无机物,为铁的腐蚀副产物,同时含有一定量的硫等酸性物质。垢样中主要为腐蚀产物,并且基本不含有聚合形成的高分子类物质。

4 解决措施

根据以上分析结论,为防止常压塔顶部塔盘结盐结垢堵塞塔盘和降液管,解决装置运行末期常压塔顶压差增大、常顶石脑油和常压一线油馏程脱空度降低、常压一线油收率下降等问题,经调研决定在常压塔常顶循流程上增设除盐设施,常压塔不停工在线水洗能够有效解决塔板结盐问题[5-6],该技术采用湍流分散-顺流萃取-油水深度分离的组合脱盐防腐方法,通过注水混合萃取将油品中腐蚀性杂质洗脱至水中,并将洗后水从塔顶回流油/循环油中深度分离,实现在线除盐防腐蚀[7-10]。图6 为常顶循除盐工艺流程简图。

图6 常顶循除盐工艺流程简图

根据表1 常顶循除盐运行情况可以看出,装置开工初期常顶循除盐系统氯脱除率为27.27%~50.00%。根据产品成绩可以看出,除盐系统出口常顶循油氯含量稳定,氯脱除率上升主要原因为随运行时间延长,常顶循油中的氯含量逐渐上升。

表1 常顶循除盐系统投用后产品成绩

5 结论

针对三蒸馏运行末期常顶异常工况的分析,得出常压塔顶结盐造成塔盘开孔率降低影响常压塔的稳定操作,并通过停工检修期间对常压塔的联检验证了推论结果,最终通过调研增上常顶循除盐工艺。通过开工初期的运行数据,可以证明顶循除盐工艺能够降低顶循系统中盐垢和腐蚀产物,减轻了常压塔顶的腐蚀,对装置长周期运行打下了坚实的基础。