高氨氮煤气化废水处理工艺设计应用实例

2021-08-05张楠魏建勋

张楠,魏建勋

(1.阜新市生态环境保护服务中心,辽宁 阜新 123000;2.辽宁省阜新生态环境监测中心,辽宁 阜新 123000)

我国能源结构的基本特征是“富煤、贫油、少气”[1],以煤炭为主的资源禀赋是我国的基本国情。依靠我国丰富的煤炭资源,发展以煤为原料的化工产业,特别是以煤气化为龙头的化工产业,是实现煤炭资源洁净高效利用的有效途径,对保障我国的能源供应具有重要意义。我国的煤化工项目多建设在内蒙古、新疆、宁夏等煤炭资源丰富但水资源短缺的地区,项目耗水量大、产生的废水量也大,水质复杂、污染物浓度高,处理难度大。因此,通过高效、稳定的废水处理技术,实现废水回用,是推进污水资源化利用的重要举措,对实现新型煤化工项目可持续发展具有重要意义[2]。本文介绍了一套高氨氮煤气化废水处理工程实例,为同类煤化工废水处理提供参考。

1 工程概况

某化工有限公司煤气化工艺以褐煤为原料,采用BGL 碎煤熔渣气化炉技术,生产中间产品液氨,最终产品尿素,同时副产硫磺、焦油、粗酚。本项目废水处理主要包含低温甲醇洗废水、氨酚回收废水、生活化验及其他污水、初期雨水及地面冲洗水、消防事故污水和过滤器反洗排水。出水经脱盐处理回用作为循环水补充水,以再生水代替新鲜水。该废水成分复杂,污染程度高,主要污染物为有机污染物、氨氮和油。经检测,该废水碳氮比较低,可生化性一般,而氨氮浓度较高,因此,氨氮的去除是本废水处理项目的核心。

2 设计规模及进、出水水质

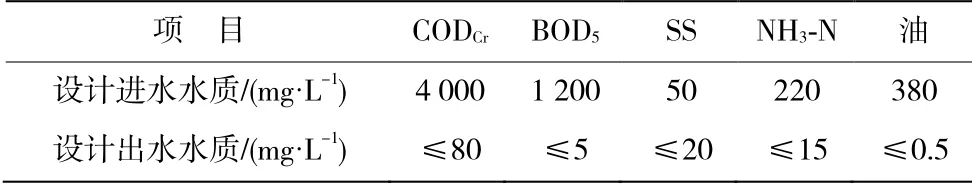

本项目设计水量260 m3·h-1,处理后满足《循环冷却水用再生水水质标准》(HG/T3923—2007)的水质要求。设计进、出水水质见表1。

表1 污水处理装置设计进、出水水质

3 处理工艺

3.1 处理工艺选择

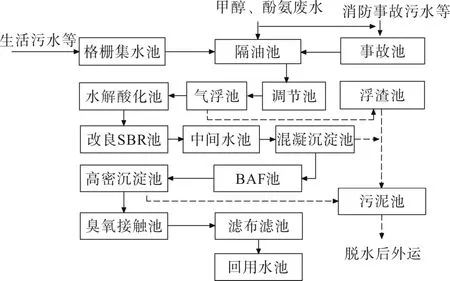

本项目采用以隔油、气浮为主的预处理,水解酸化、改良SBR、混凝沉淀、曝气生物滤池为主的生化处理,以及高密度沉淀池、臭氧氧化、滤布滤池为主的深度处理组合工艺[3],工艺流程见图1。

图1 工艺流程

3.2 主体工艺设计特点

3.2.1 改良SBR 工艺

目前国内在高氨氮废水处理上多采用改良型SBR 工艺,将SBR 工艺进水和曝气时段进行分割,组成多个A/O 的串联工艺,经多次硝化与反硝化达到除氮的目的。SBR 工艺集曝气、沉淀于一体,节约了沉淀池和污泥、污水回流系统,占地省、运行费用低、设备简单、维护方便;各阶段转化通过时间控制,可满足不同水量、水质、处理要求的需要,运行灵活;对原污水水质、水量变化的适应能力较强,抗冲击负荷能力强,脱氮效率高且稳定;运行方式模块化、程序化,可实现自动化控制。

3.2.2 水解酸化工艺

水解酸化阶段的产物主要为小分子有机物,可生物降解性较好,从而减少了整个生化反应的时间和处理的能耗;池体无须密闭,也无须水、气、固三相分离器,从而降低了造价,更便于维护;出水无厌氧发酵的不良气味,有利于改善污水处理厂周围的环境;反应迅速,池体相对较小,从而节省了大量基建投资;采用升流式多点布水,确保布水均匀,不产生短流,提高了污水的可生化性,降低了SBR 池的冲击负荷。

3.2.3 高密度沉淀池工艺

与传统絮凝工艺相比,高密度沉淀池采用载体絮凝技术,是集混凝、污泥循环、斜板(斜管)分离及污泥浓缩等于一体的沉淀工艺。其具有处理效率高、单位面积产水量大的优点,大大节省了土建投资及占地面积;采用高效的斜板(斜管)沉淀,原水在整个池体内被均匀分配,沉淀区上升速度可达20~40 m·h-1,沉淀池下部设置较大的浓缩区,使排放污泥的含固率更高,可达3%~14%,无需其他的污泥浓缩设施,有利于后续污泥处理;运行稳定,耐冲击负荷,运行成本低。

3.2.4 臭氧氧化工艺

与常规的消毒方式相比,臭氧氧化能力强,具有快速分解的特征。在整个消毒过程中,多余的氧在30 min 后又结合成氧分子,不存在任何残留物,从而解决了二次污染问题,同时也省去了消毒结束后的再次清洁。其具有较强的脱色、除臭和除异味能力,杀菌速度快。同时,为了提高臭氧与污水反应的效率,增加了微纳米气泡发生器,极大地提高了臭氧的利用率,减少臭氧的损耗,降低能耗。

3.2.5 滤布滤池工艺

与传统的过滤方式相比,滤布滤池工艺出水水质好且稳定;各盘片独立出水,可监测每个过滤盘片的工作状况,并可独立更换;安装维护简便,不需放空池水;模块化的设计使系统更加灵活,可自动化控制,运行维护简便;水头损失小,无须二次提升,降低了水厂投资和运行费用;滤盘采用垂直排布,全浸没设计,利用较小的占地面积就可保证较大的过滤面积,且无须附属构筑物,土建工程量少,建设周期短。

4 主要处理构筑物及设备参数

4.1 预处理

1)格栅-集水池。设格栅井 1 座,尺寸为8 m×0.8 m×8 m,砼结构;安装回转式格栅除污机1 台,间隙5 mm;螺旋输送压榨机1 台,手电两用圆闸门1 套。设集水池1 座,尺寸为6.2 m×3 m×8 m,砼结构;安装污水提升泵2 台。

2)隔油池。设隔油池2 座,尺寸为20 m×5 m×2.6 m,砼结构,水力停留时间2 h;安装防爆型刮油机2 台,油水分离器2 台,防爆型渣油泵2 台,重油储槽1 台,防爆型排重油泵2 台。

3)调节池。设调节池1 座,尺寸为40 m×25 m×7 m,砼结构加盖,水力停留时间24 h;安装潜污泵3 台,潜水搅拌机4 台。

4)气浮池。采用溶气气浮,设气浮池成套设备2 台,处理能力150 m3·h-1。

5)事故池。设事故池1 座,尺寸为37.5 m×26.5 m×7 m,砼结构加盖;安装污水提升泵3 台,潜水搅拌机4 台。

4.2 生化处理

1)水解酸化池。设水解酸化池2 座,尺寸为20 m×12 m×7 m,砼结构加盖,水力停留时间12 h;安装排泥泵2 台。

2)改良SBR 池。设SBR 池8 座,尺寸为50 m×20 m×7.5 m,砼结构;安装滗水器8 台,流量400 m3·h-1;蝶式曝气器80 台,外径1 400 mm;循环泵24 台,排泥泵8 台;罗茨鼓风机12 台,流量45 m3·min-1。

3)中间水池。设中间水池1 座,尺寸为14 m×8 m×5 m,砼结构加盖;安装提升泵3 台。

4)混凝沉淀池。设混凝沉淀池1 座,尺寸为15 m×12 m×4.8 m,砼结构加盖;安装中速桨式搅拌机1 台,转速65 r·min-1;低速桨式搅拌机2 台,转速20 r·min-1;干式不堵塞排泥泵2 台。

5)曝气生物滤池。设曝气生物滤池4 座,尺寸为8 m×6 m×6 m,砼结构加盖;反冲洗水池1 座,尺寸为9.65 m×5 m×6.3 m,砼结构加盖。安装专用滤料636 m3,粒径4~6 mm;长柄滤头8 668 个,滤帽缝隙2 mm,缝隙条数16个;单孔膜曝气器2 240个,通气量每个0.3 m3;罗茨鼓风机6 台,流量2.8 m3·min-1;反洗罗茨鼓风机2 台,反洗泵2 台,反冲洗水排污泵2 台。

4.3 深度处理

1)高密度沉淀池。设高密度沉淀池1 座,尺寸为13 m×12 m×5 m,砼结构;混凝区安装桨式搅拌机4 台,絮凝区安装提升式搅拌机2 台;中心传动刮泥机2 台,电动撇渣器2 台;斜管填料40 m3,高度1.5 m,管径80 mm;污泥回流泵4 台,排泥泵2 台,浮渣抽吸泵2 台。

2)臭氧接触池。设臭氧接触池1 座,尺寸为12 m×4.5 m×6 m,砼结构加盖;安装尾气破坏器2 台,提升泵3 台,供水泵2 台;氧气储槽2 台,容积2 m3;臭氧发生器3 台,产量 7.5 kg·h-1;微纳米气泡发生器6 台。

3)滤布滤池。设滤布滤池1 座,尺寸为7.5 m×4.4 m×3.5 m,砼结构;反冲洗水泵1 台,旋转驱动电机1 台;可调出水堰板3 条,其中,尺寸为2 800×450 的出水堰板1 条,尺寸为500×400 的出水堰板2 条;滤盘6 片,尺寸φ2.0 m;进水闸门1 台。

4)回用水池。设回用水池1 座,尺寸为12 m×8.5 m×6 m,砼结构加盖;安装回用水泵6 台。

5 工程运行效果

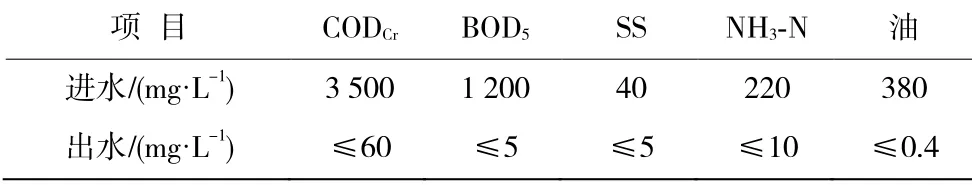

本工程自运行以来,出水水质稳定达到设计指标,进出水监测结果见表2。

表2 工程运行监测结果

6 结论

综上,采用以隔油、气浮为主的预处理,水解酸化、改良型SBR、混凝沉淀、曝气生物滤池为主的生化处理,高密度沉淀池、臭氧氧化、滤布滤池为主的深度处理工艺,对高氨氮煤气化废水进行处理,出水达到了《循环冷却水用再生水水质标准》(HG/T3923—2007)的水质要求,实现了回用的要求,节约了水资源,达到了水资源的循环使用。