胺液净化系统在胺液再生装置的应用

2021-08-05刘健孙克文

刘健,孙克文

(中国石油化工股份有限公司济南分公司,山东 济南 250000)

醇胺法是目前各大炼厂液化气、干气、高低分气等含H2S 介质最常用的脱硫方法。而N-甲基二乙醇胺(MDEA)作为醇胺法的代表,具有选择性高、腐蚀低、不易降解、节能效果显著、价格低廉等诸多优点[1-2]。N-甲基二乙醇胺是一种弱碱,碱性随温度升高而降低,在低温时(20~40 ℃)弱碱性的N-甲基二乙醇胺能与H2S 结合生成胺盐,在较高温度下(105 ℃以上)胺盐能分解成H2S 和N-甲基二乙醇胺,从而实现介质的脱硫净化和胺液的循环使用。

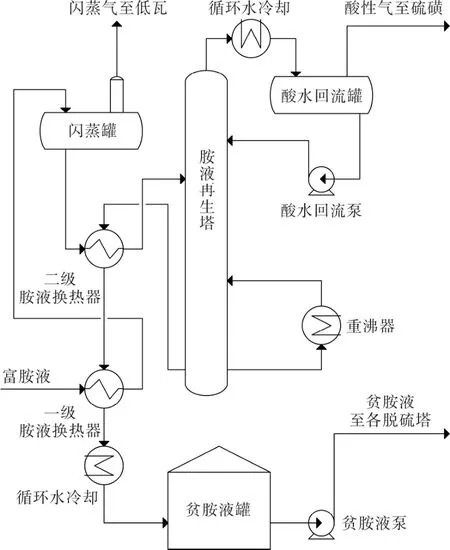

中国石油化工股份有限公司济南分公司(以下简称济南炼化)胺液再生装置处理能力为150 t·h-1,除为200 kt·a-1干气和500 kt·a-1液化气脱硫装置提供胺液外,还承担焦化干气、加氢循环氢和丙烷脱硫胺液的集中再生任务。该装置的基本流程为各脱硫塔产生的富胺液首先经混合后进入一级胺液换热器,温度由45 ℃被加热至60 ℃左右,然后进入闪蒸罐闪蒸出所携带的烃类气体。闪蒸后的胺液进入二级胺液换热器,经换热升温至90 ℃后进入再生塔再生。再生塔顶部出来的酸性气经循环水冷凝器冷却至40 ℃以下后,进入酸水罐进行气水分离,酸性气送至硫磺回收装置,酸性水经泵回流至塔顶。塔底再生后的贫胺液经二级、一级胺液换热器和循环水冷却器冷却至45 ℃以下进入贫胺液罐,经贫胺液泵输送至各脱硫塔循环使用,流程图如图1所示。

图1 胺液再生装置流程示意图

1 装置运行出现的问题及原因分析

1.1 装置运行出现的问题

1.1.1 综合能耗增高

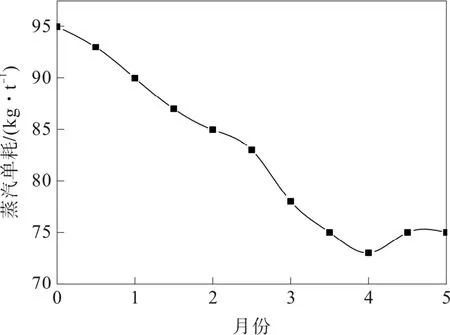

该胺液再生装置长周期运行后,首先出现的问题是一、二级胺液换热器换热效率下降,富胺液进塔温度逐渐下降,不能达到设计要求的90 ℃以上,再生塔再生效果变差,贫胺液中H2S 含量超标。为保证贫胺液质量合格,蒸汽单耗不断提高,由最初70 kg·t-1(注:kg 蒸汽/t 胺液)逐渐升高至95 kg·t-1,造成了蒸汽的大量消耗。另外贫胺液进罐温度逐渐升高,最高温度达到48 ℃,为保证贫胺液温度低于40 ℃,循环水换热器的循环水用量不断升高,使装置综合能耗进一步提高。

1.1.2 装置生产异常波动

装置运行过程中胺液再生塔和液化气脱硫塔出现负荷下降现象,特别是催化液化气脱硫塔积液严重,液化气大量带液。装置运行后期胺液再生塔发生液泛冲塔现象,酸水回流罐液位快速上涨,酸性气流量大幅波动,需定期加入消泡剂才能稳定生产。不仅对再生装置的安全生产造成重大不良影响,也严重威胁硫磺回收装置的安全平稳运行,轻则影响制硫炉配风,使硫磺尾气SO2含量超标,重则酸性气带液进入制硫炉,导致炉膛熄火、炸膛,硫磺回收装置非计划停工。另外装置也陆续出现了管线腐蚀泄漏,酸水回流泵入口堵塞的情况。

1.2 原因分析

1.2.1 胺液中悬浮物和热稳定盐含量高

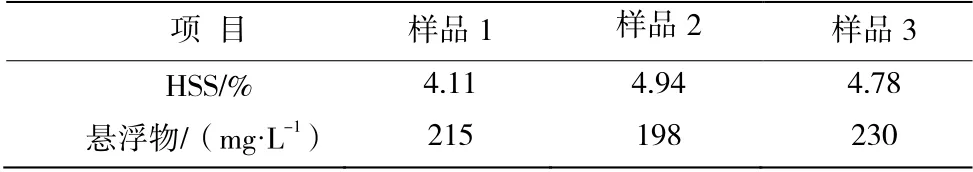

通过采样发现贫胺液颜色变深,含有大量悬浮物、油状物和泡沫。对胺液进行分析,结果如表1所示。分析结果表明胺液中热稳定盐HSS(Heat Stable Salts)含量最高达到4.94%,悬浮物高达230 mg·L-1,胺液品质持续恶化。

表1 胺液中热稳定盐和悬浮物含量

经分析认为,胺液中杂质含量高的主要原因有两个。一是胺液在吸收各干气和液化气(特别是焦化干气和液化气)中H2S 的同时,也夹带了其中的焦粉、催化剂、凝缩油和其他机械杂质,以及胺液中硫化氢和游离水共存下的Fe-H2S-H2O 体系电化学腐蚀产生的腐蚀产物在系统中不断积累,形成大量悬浮物[3]。二是在胺液在长期循环使用中,会发生氧化降解,产生一系列如甲酸根、乙酸根、硫酸根和硫代硫酸根等有机或无机阴离子,与胺液中的钠离子、铁离子、钙离子、镁离子等阳离子形成无法通过加热等方式去除的盐,通常被称为热稳定盐(HSS)。系统中大量的悬浮物和热稳定盐使胺液降解速率加快,易造成胺液发泡,使脱硫和再生效果变差、能耗升高,同时引发设备腐蚀、换热器结垢阻塞、再生塔和脱硫塔冲塔积液的问题[4-6]。尤其是胺液中的副产物热稳定态盐,对贫胺液质量控制、装置的平稳运行和设备腐蚀危害尤其严重[7]。

1.2.2 富胺液带油

生产过程中发现富胺液出现带油现象,闪蒸罐需定期撇油,酸水回流罐玻璃板也出现油水分层现象。因富胺液带油进入再生塔,导致再生塔气相负荷偏高。油中轻组分随酸性气进硫磺回收装置,重组分冷凝后回流至塔内,在塔内聚集。大量的重油在塔内形成气阻,当压差升高后易引发再生塔发生泛液冲塔现象[8]。

2 胺液净化系统

为了解决上述问题,保证胺液再生装置贫胺液质量和装置的长周期稳定运行,胺液再生装置新增胺液净化系统,通过连续脱除胺液中的悬浮物和热稳态盐等杂质,保持胺液系统清洁。

2.1 净化原理

该胺液净化系统包括过滤和高效离子交换两个单元,过滤单元由两组袋式过滤器(滤袋规格分别为50μm、10μm)和一组活性炭过滤器组成,过滤吸收胺液中的悬浮物和凝缩油等杂质。高效离子交换单元采用EliteRUTM阴离子交换树脂,其原理为当含热稳盐的贫胺液通过阴离子交换树脂时,以OH-交换热稳盐中的阴离子(如硫代硫酸根、硫氰酸根、硫酸根、甲酸根、乙酸根、羟基乙酸根等),通过除去胺液中的热稳态盐阴离子,还原溶剂胺,达到胺液净化的目的[9-10]。当树脂完全被转换时,用NaOH 溶液通过树脂床,树脂上的阴离子又被OH-取代,热稳态盐阴离子从树脂上脱附从而得到再生,再生后的树脂循环使用。

2.2 净化过程

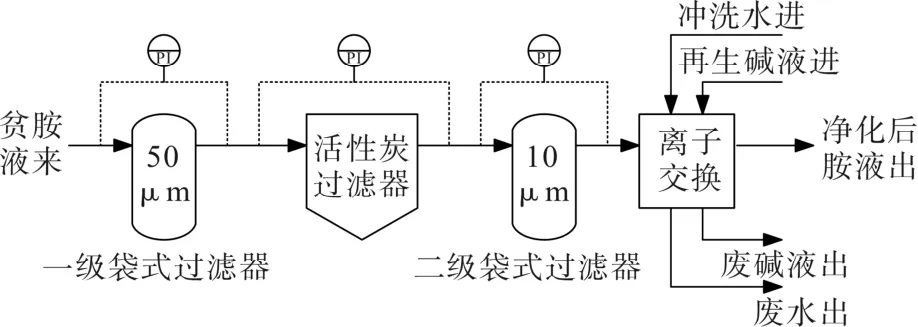

胺液净化系统工艺条件如表2所示,工艺流程为由贫胺液泵出口引出贫胺液,经过过滤单元的一级袋式过滤(50μm)-活性炭过滤—二级袋式过滤(10 μm)过滤后,进入高效离子交换单元,净化后的胺液返回贫胺液罐,如图2所示。

图2 胺液净化流程图

表2 胺液净化系统工艺条件

过滤单元通过监控过滤器进出口压差(设计不大于0.2 MPa)更换滤袋或活性炭。离子交换单元胺液净化过程为胺液净化回收—树脂再生—床层冲洗的循环过程,每个循环周期大约为12 min,净化胺液500 L,当1 个循环结束后,间隔1 h 后继续运行,每天累计运行20 个循环,累计净化胺液10 t。

3 胺液净化效果

3.1 再生装置的运行

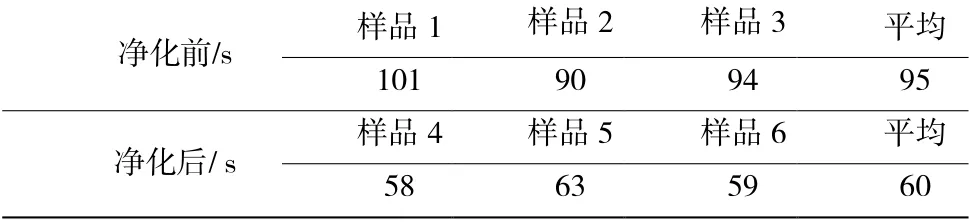

经过胺液净化系统的长周期运行,胺液再生装置运行状态得到明显好转,管线腐蚀泄漏和酸水回流泵入口堵塞的问题基本消除。在未加消泡剂的情况下,再生塔和脱硫塔冲塔现象没有再次发生。如表3所示,胺液净化一个月后的消泡时间由净化前的平均95 s 降至60 s,胺液净化效果明显。

表3 胺液消泡时间对比

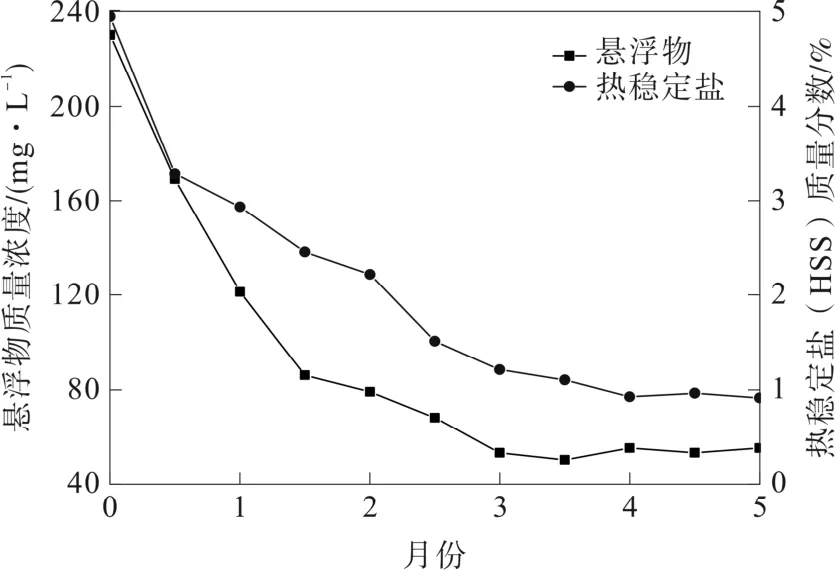

3.2 胺液悬浮物和热稳态盐含量

过滤单元滤袋更换频次最初每周更换3 次,现已稳定在每月1 次。胺液净化完后,颜色已经变成浅黄色,并且透亮,无可见杂质,胺液外观品质明显改善。由图3 采样分析结果可以看出,胺液中悬浮物浓度持续下降,由最高的230 mg·L-1降至50 mg·L-1以下。热稳定盐含量逐渐降低,由最高4.94%,现基本稳定在1.0%以下,胺液品质持续好转。

图3 贫胺液中悬浮物和热稳态盐含量

3.3 胺液再生塔蒸汽单耗

根据工艺标准要求,胺液中MDEA 质量分数为15%~30%,再生后的贫胺液H2S 质量浓度≤4 g·L-1。为保证贫胺液质量合格,未净化前蒸汽单耗平均为95 kg·t-1。经净化过滤处理后,换热器的换热效率明显提高,富胺液进塔温度升至95~100 ℃,蒸汽单耗逐渐下降,现稳定在的75 kg·t-1左右,节约大量蒸汽。循环水换热器的冷却效果明显改善,贫胺液进罐温度高的问题得到有效缓解,循环水用量降低,装置综合能耗显著下降。

图4 净化后胺液蒸汽单耗

3.4 胺液损耗

胺液净化前,主要通过置换新胺液保证系统胺液浓度、吸收效果和装置平稳运行,每年需补充新胺液35 t。净化后系统中悬浮物和热稳定盐含量较低,降低了胺液的降解速率,装置运行平稳,胺液再生和吸收效果良好。系统每年补充的新胺液减少至22 t,节约新鲜胺液13 t,取得了较好的经济效益。

4 结论

济南炼化胺液净化系统的应用,使胺液品质明显改善。贫胺液外观浅黄透亮,无可见杂质,消泡时间降至60 s 左右,其中悬浮物控制在50 mg·L-1左右,热稳定盐(HSS)含量稳定在1%以下,取得了良好的净化效果。有效抑制了胺液发泡和装置腐蚀,解决了再生塔和脱硫塔冲塔问题,减轻了换热器和塔盘的阻塞,使胺液再生蒸汽单耗降至75 kg·t-1左右,每年节约胺液13 t,取得了良好的节能效果和经济效益,保证了装置的长周期平稳运行。